Древесноволокнистые плиты (двп) | Wood Products

Древесноволокнистые плиты (ДВП) изготовляют из древесно-волокнистой массы путем гоячего прессования. Волокна сцепляются между собой благодаря основному свойству волокнистой массы – способности переплетения между собой и свойлачивания. Волокна поверхностного слоя плиты часто проходят дополнительное измельчение, по сравнению с волокнами среднего слоя. Так получается плотная и ровная поверхность плиты. Для улучшения свойств плит ДВП при изготовлении применяют клей и другие добавки. Основным сырьем для произвоства плит ДВП является древесное волокно, а доля добавок обычно составляет менее 1%.Для улучшения водооталкивающих свойств плит ДВП в древесную массу обычно добавляют парафин. Прочность плит можно повысить путем добавления связующих средств, например, крахмала, канифоли и синтетических смол. Плиты ДВП облицовывают натуральным древесным шпоном, бумагой, тканью, пластиком, стекловолокном, металлом и пробкой.

Стандартные плиты ДВП делятся на два основных класса:

- пористые

- твердые

По своим основным свойствам материал ДВП сравним с древесиной, так как в нем сохраняются все полезные качества дерева, например, прочность, вязкость, к тому же, плиты ДВП — теплый материал. В зависимости от способа производства материал ДВП обладает следующими преимуществами:

В зависимости от способа производства материал ДВП обладает следующими преимуществами:

- равномерное полотно, нет направленности волокон

- плотный, но «дышащий» материал

- легкая обрабатываемость и простота установки

- создает дополнительный теплоизоляционный слой

- конкурентноспособная цена

Многие виды продукции из плит ДВП классифицируются в группе облицовочных материалов по классу вредности М1. Классификация плит ДСП содержит предельные показатели эмиссии вредных веществ в для материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм.

ПЛИТЫ ДВП В КАРКАСНЫХ КОНСТРУКЦИЯХ

Ветрозащитные плиты

Путем добавления в древесную массу канифоли и парафина повышается устойчивость пористых плит ДВП к погодным условиям. Обработанные таким способом плиты можно использовать в качестве ветрозащитных плит во внешних каркасных стенах.

Ветрозащитные плиты ДВП выпускаются толщиной 12 мм и 25 мм. Стандартный размер ветрзащитных плит: 1200 x 2700/3000 мм. По своим прочностным и изоляционным качествам ветрозащитные плиты толщиной 25 мм хорошо подходят для использования в вертикальных каркасных конструкциях. Благодаря низкой теплопроводности, ветрозащитная плита одновременно образует барьер, препятствующий прониканию холода внутрь и, таким образом улучшает теплоизоляционные свойства конструкции.

Помимо использования во внешних стенах, ветрозащитные плиты пригодны также для теплоизоляции верхних перекрытий. При утеплении скосов под кровлей здания путем напыления древесно-волокнистой ваты, рекомендуется обшить ветрозащитными плитами внутренние поверхности внешних стен и кровли.

Ветрозащитные плиты, устойчивые к погодным условиям, хорошо подходят также для обшивки пространств под несущим нижним перекрытием и в подполье, перед заполнением их теплоизолирующим материалом.

ВНУТРЕННЯЯ ОТДЕЛКА ПОМЕЩЕНИЙ

Плиты ДВП пригодные для отделки помещений:

- все стандартные плиты ДВП

- плиты ДВП с дополнительной облицовкой, предназначенные для внутренней отделки

Что важно учесть при облицовке плитами ДВП:

- Плиты ДВП хорошо подходят также для отделки внутренних помещений дачного жилья. Плиты ДВП не рекомендуется использовать в помещениях с повышенной влажностью и в качестве основы под укладку керамической плитки.

- В сухих помещениях изменения формы плит вследствие воздействия влажности незначительны. Вспучивания в стыках пористых плит, появляющиеся вследствие их слишком плотной установки, можно сглаживать. При этом получается гладкая ровная стена.

- Пористые плиты ДВП и оргалит с засверленными отверстиями хорошо служат также в качестве звукоизолирующего материала для помещений.

Пористая плита ДВП (необработанная стандартная плита) применяется для обшивки внутренних поверхностей стен и потолков, а также в качестве дополнительного изоляционного слоя внутри конструкции внешних стен. Для обшивки используются плиты толщиной 12 мм в один или два слоя, или плиты толщиной 22 мм в один слой. В случае, если плиты крепятся в два слоя, стыки плит разных слоев должны находиться в разных местах. По степени обработки поверхности необработанные плиты ДВП относятся к классу Е.

Для обшивки используются плиты толщиной 12 мм в один или два слоя, или плиты толщиной 22 мм в один слой. В случае, если плиты крепятся в два слоя, стыки плит разных слоев должны находиться в разных местах. По степени обработки поверхности необработанные плиты ДВП относятся к классу Е.

ПЛИТЫ ДВП ДЛЯ НУЖД ПРОМЫШЛЕННОСТИ И ИЗДЕЛИЯ ИЗ НИХ

В промышленности (в особенности мебельной и в производстве дверей) используются в основном твердые плиты ДВП (оргалит), а также изделия из него с разной облицовкой.

Окрашенные твердые плиты ДВП применяется в основном для нужд столярного и мебельного производства. Он используется также в выставочных конструкциях и в отделке помещений. Окрашенные твердые плиты ДВП выпускаются стандартных размеров 1220 x 2440/2745/3050 мм и толщиной 3,0 мм, 4,8 мм или 6,0 мм.

Плиты ДВП облицовывают натуральным древесным шпоном, бумагой, тканью, пластиком, стекловолокном, металлом и пробкой.

Другие изготавливаемыеиз плит ДВП изделия имеют точное конечное назначение и производятся путем отделки лицевой стороны стандартных плит ДВП различными покрытиями или путем дополнитльной обработки плит.

Плиты MDF (medium density fibreboard = волокнистое покрытие средней плотности) производятся из древесных волокон путем прессования с клеем. Содержание клея варьируется в зависимости от типа продукции. Плиты MDF отличаются от прочих видов древесноволокнистых плит способом изготовления, а также содержанием клея. В изготовлении плит MDF используются волокна более тонкого размола. В основном плиты MDF применяются в производстве мебели, а также на их основе выпускается множество наименований другой листовой и панельной продукции для внутренних помещений со шпоновым покрытием или с окраской. В Финляндии плиты MDF не производятся.

ПОКУПКА ПЛИТ ДВП

При заказывании плит ДСП необходимо указать следующие сведения:

- номинальную толщину (мм)

- размер плиты (мм x мм)

- тип плиты (например, твердая плита ДВП)

- при заказе облицованных плит: наименование изделия или качество облицовки обеих поверхностей, толщину плиты (г/м2) а также тип защиты кромки (или защитной планки) и цвет плиты

- возможные дополнительные особенности обработки и их расположение (например, перфорация)

ХРАНЕНИЕ

На время хранения и транспортировки плиты из ДВП должны быть защищены от намокания, загрязнения, солнечных лучей, соприкосновения с землей, ударов и царапин. Плиты складируются в горизонтальном положении на ровные подставки. При необходимости в качестве прокладок используются деревянные бруски, располагаемые на расстоянии около 0,5 м друг от друга. Сверху стопа плит накрывается защитным материалом.

Плиты складируются в горизонтальном положении на ровные подставки. При необходимости в качестве прокладок используются деревянные бруски, располагаемые на расстоянии около 0,5 м друг от друга. Сверху стопа плит накрывается защитным материалом.

Перед установкой на место твердые и пропитанные маслом плиты ДВП обычно следует смачивать водой. Для этого воды требуется из расчета 0,25 литра на м2. Плиты хранят в кипах, смоченными поверхностями друг к другу и укрытыми пленкой около 3 суток и устанавливают на место во влажном состоянии.

Полутвердые и пористые плиты ДВП не смачиваются водой, но выдерживаются 2-3 суток при влажности, максимально приближенной к эксплуатационной. При этом плиты можно прислонить, например, к стене, отделив от соприкосновения друг с другом при помощи реек.

ОБРАБОТКА ПЛИТ ДВП ИНСТРУМЕНТОМ

Пиление

Для пиления подходят, например ручная или станковая дисковая пила. Небольшие пропилы можно делать также обычной ножовкой.

Перфорирование

Твердые плиты ДВП, предназначенные для внутренней отделки можно заказать с готовой перфорацией. Плиты с перфорацией обычно используются из-за их акустических свойств или внешней декоративности. Перфорирование выполняется на станках. При заказе следует указать также диаметр отверстий и расстояние между ними. Диаметр отверстия может быть, например, ø 4,8 мм или 7,1 мм, а расстояние между отверстиями 19 мм или 25 мм. У некоторых производителей могут иметься собственные стандартные размеры отверстий и расстояний между ними. Поэтому при заказе следует выяснить, какие варианты перфорации может предложить производитель.

Изгибание

Из плит ДВП можно формировать гнутые изделия. Для этого подходят только твердые плиты ДВП толщиной не более 4,8 мм. Нормативный радиус изгиба исчисляется исходя из толщины плиты помноженной на 50. Так, радиус изгиба плиты толщиной 4,8 мм составляет около 250 мм. Помимо использования в отделке помещений, гнутые элементы из плит ДВП используются, например, в изготовлении бетонных опалубок. Гнутые элементы из плит ДВП следует крепить только шурупами.

Так, радиус изгиба плиты толщиной 4,8 мм составляет около 250 мм. Помимо использования в отделке помещений, гнутые элементы из плит ДВП используются, например, в изготовлении бетонных опалубок. Гнутые элементы из плит ДВП следует крепить только шурупами.

КРЕПЛЕНИЕ ПЛИТ ДВП

Ветрозащитные плиты крепятся к деревянной основе с помощью оцинкованных гвоздей или скоб. Длина гвоздей должна составлять не менее 35 мм для плиты толщиной 12 мм, и 60 мм для плиты толщиной 25 мм. Плиты крепятся по краям на расстоянии от края плиты около 10 мм, с промежутком между точками крепления около 75-100 мм для плиты толщиной 12 мм и 200 мм для плиты толщиной 25 мм, а посередине плиты — с промежутком около 150-200 мм для плиты толщиной 12 мм или около 300 мм для плиты толщиной 25 мм. Ветрозащитные плиты располагают в направлении опор каркаса и крепятся к ним по всем сторонам периметра.

Пористые плиты крепятся к деревянной основе гвоздями. Длина гвоздей должна быть не менее 40 мм для плит толщиной 12 мм и 60 мм для плит толщиной 22 мм. Если к стене крепятся плиты толщиной 12 мм в два слоя, верхний слой плит крепится гвоздями длиной 75–100 мм.

Если к стене крепятся плиты толщиной 12 мм в два слоя, верхний слой плит крепится гвоздями длиной 75–100 мм.

Плиты крепятся по краям на расстоянии около 20 мм от края плиты, с промежутком между точками крепления около 150 мм и посередине плиты с промежутком около 300 мм. Промежуток между рядами точек крепления должен составлять около 400 мм. Твердые плиты ДВП крепятся гвоздями, шурупами, скобами и/или клеем. Для крепления плит ДСП гвоздями, длина гвоздей должна превышать толщину плиты минимум в три раза, и составлять не менее 30 мм. Длина шурупов должна быть минимум в 2,5 раза длинее ширины плиты и составлять не менее 25 мм. Плиты крепятся по краям на расстоянии около 10 мм от края плиты, с промежутком между точками крепления около 100 мм , а посередине плиты — с промежутком около 150-200 мм.

ОБРАБОТКА ПОВЕРХНОСТИ ПЛИТ ДВП

Плиты ДСП можно окрашивать, оклеивать обоями и ламинировать. Для окраски плит подходят все обычные красящие средства, предназначенные для деревянных поверхностей помещений.

Твердые плиты ДВП можно окрашивать без предварительной подготовки поверхности. Перед окраской пористых плит, плиты следует покрыть тонким слоем белой грунтовой краски, предназначенной для внутренних поверхностей или слоем обойного клейстера. В качестве альтернативы можно использовать готовые плиты заводской окраски.

После грунтовки швы между плитами зашлифовываются. При необходимости швы и выемки от гвоздей заполняются грунтовой краской. Тонкая бумажная лента (например, лента от бухгалтерского калькулятора) смачивается водой и накладывается на вертикальные швы. Плиты оклеиваются макулатурной бумагой и окрашиваются на два раза желаемой краской. Вместо макулатуры можно использовать стекловолокно или обойную бумагу.

Стены, обшитые пористыми плитами ДВП также можно оклеивать обоями. Если стены оклеиваются структурными, виниловыми или дуплексными обоями, сначале делается предварительная подготовка поверхности, как при оклейке макулатурной бумагой. При использовании очень гладких и тонких виниловых или бумажных обоев, плиты сначала оклеиваются макулатурной бумагой, а потом – обоями. При оклейке обоями следует учитывать рекомендации производителя обоев.

При оклейке обоями следует учитывать рекомендации производителя обоев.

УТИЛИЗАЦИЯ И ПОВТОРНОЕ ИСПОЛЬЗОВАНИЕ ПЛИТ ДВП

Повторное использование плит ДВП

Если плиты ДВП б/у находятся в сухом и целом состоянии, в некоторых случаях их можно использовать повторно. Повторное использование плит ДВП предпочтительнее их выбрасыванию в отходы.

Утилизация отходов из плит ДВП

Поскольку плиты ДВП состоят в основном из чистой природной древесины, их можно уничтожать путем закапывания в землю, компостирования, вывозки на свалку или сжигания. Плиты ДВП без облицовки поверхности можно сжигать в печах и каминах желательно вместе с дровами.

ОБЛАСТИ ПРИМЕНЕНИЯ ПЛИТ ДВП

Строительство

- ветрозащита под кровлю и обшивка под нижними перекрытиями и в подпольях для укладки дополнительной теплоизоляции

- внутренняя облицовка

- дополнительная теплоизоляция

- бетонные опалубки и прочие временные конструкции (напр.

ограждения стройплощадки, защитные сооружения)

ограждения стройплощадки, защитные сооружения)

Строительная промышленность

- центральная часть двутавровых балок

- задние стенки встроенной мебели

- материал поверхности оконных коробок

Транспортные средства

- autojen sisustukset отделка салонов автомобилей

Прочие сферы применения

- упаковки

- выставочные конструкции

Древесные плиты. Номенклатура древесных плит.

Здесь будет представлена номенклатура плит, изготавливаемых из измельченной древесины. Данная статья не рассматривает такие материалы, как фанера, т.к. эти плиты изготавливаются из цельного шпона и заслуживают отдельного рассказа.

Плиты, изготавливаемые из измельченной древесины, представлены следующими видами.

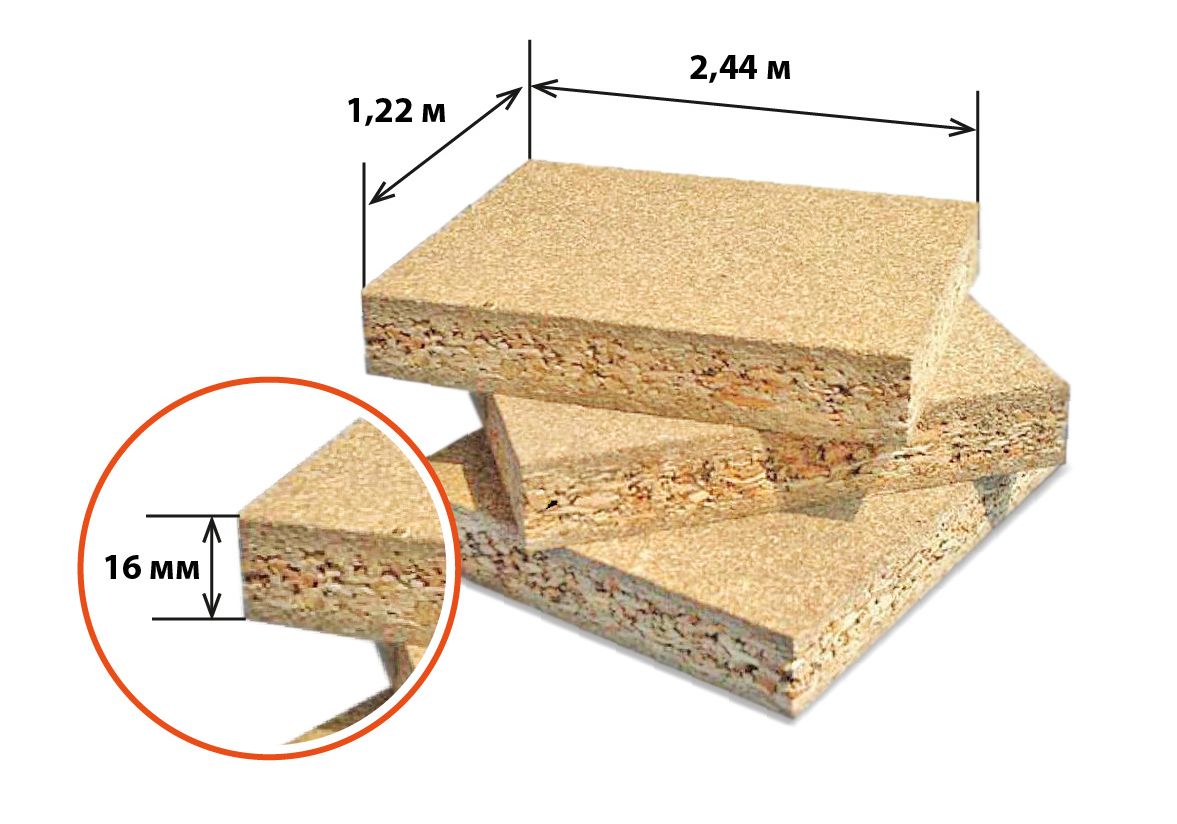

1. Древесно-стружечные плиты ДСП — наиболее массовая продукция плитных производств, которую получают горячим прессованием мелкой стружки, смешанной с синтетической смолой. Применяются в основном в мебельном производстве (в облицованном виде) и домостроении (для внутренних работ).

Применяются в основном в мебельном производстве (в облицованном виде) и домостроении (для внутренних работ).

2. Ориентировано-стружечные плиты ОСП или OSB (Oriented Strands Board), изготавливаемые из крупной ориентированной стружки, — сравнительно новая продукция, составившая серьезную конкуренцию строительной фанере. Производятся из специальной стружки и водостойких связующих и используются преимущественно в строительстве для изготовления как ограждающих, так и несущих конструкций. В последнее время находят все большее применение и при отделке интерьеров.

3. Твердые и полутвердые древесноволокнистые плиты мокрого способа производства ДВП — Т — листовой материал из древесноволокнистой массы, которая в виде сырого ковра сушится и прессуется в горячем прессе. Имеют обычно малую толщину и применяются для изготовления деталей мебели и как обшивочный материал.

4. Древесноволокнистые плиты средней плотности МДФ или MDF (Medium Density Fiberboard) — плиты сухого способа производства, отличающиеся однородной структурой и высокой прочностью. Являются конкурентами ДСП и применяются главным образом для изготовления наиболее ответственных деталей мебели.

Являются конкурентами ДСП и применяются главным образом для изготовления наиболее ответственных деталей мебели.

5. Мягкие древесноволокнистые плиты ДВП — М — плиты мокрого способа производства, получаемые без прессования волокнистого ковра. Используются преимущественно как тепло- и звукоизоляционный материал.

6. Плиты на минеральных связующих — листовые материалы, получаемые прессованием древесных частиц, смешанных с цементом, гипсом или другими подобными связывающими веществами. Доля древесины в таких плитах не превышает 25-30%. Цементно-стружечные плиты ЦСП отличаются водостойкостью и атмосферостойкостью, но имеют высокую плотность и низкую прочность при изгибе. Плиты применяются в строительстве для создания ограждающих конструкций (например, заборов), устройства вентиляционных коробов и других подобных конструкций, а также в качестве подоконных досок.

Это основные виды плитной продукции, которая выпускается миллионами кубометров. Кроме того, в целях рационального использования ресурсов деревообрабатывающих и

химических производств постоянно разрабатываются новые композиционные материалы, например плиты на термопластичных связующих, из раздавленной древесины, стружечно-волокнистые плиты и другие материалы,

изготовление которых в промышленном масштабе пока не налажено.

Кроме того, в целях рационального использования ресурсов деревообрабатывающих и

химических производств постоянно разрабатываются новые композиционные материалы, например плиты на термопластичных связующих, из раздавленной древесины, стружечно-волокнистые плиты и другие материалы,

изготовление которых в промышленном масштабе пока не налажено.

В последние годы наблюдается бурный рост производства древесно-полимерных композитов ДПК (WPC — wood plastic composite). Это специально подготовленные смеси измельченной древесины,

термопластов и некоторых добавок. Такая смесь в специальных машинах — экструдерах — расплавляется и выдавливается через профильные насадки в изделия сложного профиля или простые плиты (доски) небольшой ширины.

В зависимости от состава ДПК можно получить изделия как для внутреннего, так и для наружного использования. Основные преимущества ДПК — изделий — их эластичность, возможность утилизации отходов

деревообработки и переработки пластмасс, повторная утилизация.

В чем разница между ДВП и ДСП?

Несмотря на то, что основным сырьем для изготовления листов ДСП и ДВП является переработанная древесина, данные материалы разительно отличаются как по эксплуатационным характеристикам, так и по рекомендуемой сфере применения.

ДСП и ДВП – технология производства

Под понятием ДСП имеется в виду древесностружечная плита. Изготавливается данный материал методом прессования мелких опилок с помощью воздействия прессов высокого давления. Связующим веществом, которое отвечает за прочность и влагостойкость листов, фенольные смолы и клеевые составы.

ДВП также изготавливают из отходов деревообрабатывающей промышленности, но в данном случае используются прессованные и пропаренные под действием высоких температур древесные волокна. Пропиткой для ДВП являются полимерные смолы, что в разы увеличивает износостойкость

ДСП и ДВП могут быть различного качества, зависимости от технологии обработки.

Древесностружечные плиты подразделяют на следующие категории:

- Влагостойкие – листы водоотталкивающим покрытием и пропиткой, используются для внутренней отделки помещений с повышенной влажностью (душевые, кухни).

- Ламинированные – основная сфера применения корпусное мебельное строительство, производство столешниц;

- Шлифованные – используется при возведении опалубок и внутренних перегородок.

Кроме вышеперечисленных параметров, древесностружечные материалы могут отличаться по выбраковке 1, 2, 3 сорт в зависимости от дефектов на поверхности листов. Также ДСП может иметь различную ширину листа от 1.3 до 2.5 см.

ДВП, в свою очередь, подразделяют на следующие типы:

- Мягкая – характеризуется высокой степенью пористости и прочностью, применяется в качестве теплоизоляционной подложки при укладке полов, потолков и возведении стен каркасных домов, как утеплитель, ветрозащитный и звукоизоляционный материал;

- Полутвердая – листы средней плотности, используются при изготовлении мебели, а точнее задних стенок или дна выдвижных ящиков;

- Твердая – плотный материал, основная сфера его применения это изготовление дверей;

- Сверхтвердая – широко распространен в различных сферах строительства.

Пригодна для устройства внутренних перегородок или арок, опалубки для заливки фундамента, производства дверей, емкостей для перевозки овощей, для утепления пола и кровли.

Пригодна для устройства внутренних перегородок или арок, опалубки для заливки фундамента, производства дверей, емкостей для перевозки овощей, для утепления пола и кровли.

Из всех вышеперечисленных типов древесноволокнистых плит выделяют отдельный, который называют облагороженный. Листы облагороженного ДВП, могут быть окрашенными, ламинированными, или покрыты слоем вспененного винила. Такой материал представляет собой уже готовые панели для внутренней отделки помещений с имитацией текстуры мрамора или натуральной древесины. Также наиболее популярной версией облагороженного ДВП является ламинат, по сути это древесноволокнистая плита сверхтвердой плотности с декоративно-защитным покрытием.

Подводя итоги можно определить основные отличительные особенности между ДВП И ДСП:

- при производстве ДСП используются стружка малоценных видов дерева и синтетические наполнители, в случае с ДВП – древесная пыль и целлюлоза, а в качестве соединяющего состава полимеры, колофонская смола и парафин.

- листы ДВП имеют ограниченную толщину до 1. 2 см;

- древесноволокнистые плиты менее подвержены деформации под влиянием влаги и пара;

- древесностружечные листы лучше выдерживают нагрузку;

- цена плит ДСП за м2 дороже, чем за м2 ДВП;

- применение ДСП – каркасная мебель, ДВП — скрытые перегородки и ящики;

- показатели эксплуатации: ДВП срок службы дольше, нежели у ДСП.

- ДВП используется для наружной отделки каркасных домов;

- древесноволокнистые материалы считаются более безопасными в плане экологичности.

Отличие ДСП от ДВП — способ производства и сфера применения

ДСП и ДВП – два популярных отделочно-строительных материала. Их названия, состоящие из аббревиатур, очень похожи. Поэтому может показаться, что их состав и характеристики аналогичны. В действительности эти материалы изготавливают с применением разных технологий, которые наделяют их разными свойствами. Расскажем, чем отличается ДВП от ДСП, и где они применяются.

Особенности производства плит

ДВП – древесноволокнистая плита, которую получают путем горячего прессования. Ее основу составляют тонкие волокна древесины, или целлюлоза. Сначала древесные частицы распариваются и смешиваются со склеивающими их синтетическими полимерами, а затем отправляют под пресс. Под давлением в 25-35 кг на 1 кв. см и температуре в 170 оС они превращаются в тонкие листы. Одна их сторона гладкая, другая – покрыта сеточкой.

ДСП – древесностружечные плиты – тоже изготавливают под горячим прессом. Главное отличие ДСП от ДВП заключается в том, что их основу составляют не древесные волокна, а мелкая стружка. Ее также смешивают со связующими смолами и прессуют при температуре в +100…+150 оС и давлении от 7 до 20 кг на 1 кв. см в зависимости от того, какой плотности материал должен получиться. Для повышения влагостойкости материала применяются специальные добавки. А чтобы различать обычные и влагостойкие ДСП, производители добавляют в массу краситель, который окрашивает плиты в зеленый цвет.

Внимание! ДСП также можно расшифровать как древесно-слоистая плита. Поэтому правильней будет обозначать древесно-стружечные плиты аббревиатурой ДСтП.

Свойства и область применения

Дадим сравнительную характеристику материалов в таблице.

Сравниваемый параметр | ДСП | ДВП |

Плотность | 400-1000 кг/м3 | 800-1100 кг/м3 |

Прочность на изгиб | 30-500 кг/см2 | 50-150 кг/см2 |

Водостойкость | Да | Нет |

Стоимость | Выше | Ниже |

Древесностружечные плиты применяется для изготовления корпусов мебели. Шпунтованные ДСП, которые можно купить у нас с доставкой по Москве, подходят для выравнивания полов и стен. Ламинированные ДСП плиты могут использоваться в качестве финишного напольного покрытия.

Древесноволокнистые плиты тоже широко применяются в мебельном производстве. Но из-за низкой прочности ДВП не подходит для изготовления несущих конструкций. Из таких листов делают заднюю стенку шкафов и гарнитуров, донышки выдвижных ящиков. ДВП средней плотности, или МДФ, подходит для изготовления фасада мебели. Из листов также производят декоративные панели для отделки стен.

Термин | Определение |

ВИДЫ ДРЕВЕСНОВОЛОКНИСТЫХ И ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | |

1. Древесноволокнистая плита | Листовой материал, изготовленный путем горячего прессования или сушки ковра из древесных волокон с введением при необходимости связующих и специальных добавок |

2. Мягкая древесноволокнистая плита | Древесноволокнистая плита плотностью до 400 кг/м, изготовленная методом сушки ковра |

3. Битумированная древесноволокнистая плита | Мягкая древесноволокнистая плита с добавлением битума |

4. Полутвердая древесноволокнистая плита | Прессованная древесноволокнистая плита мокрого способа производства плотностью от 400 до 800 кг/м |

5. Древесноволокнистая плита средней плотности | Прессованная древесноволокнистая плита сухого способа производства плотностью oт 600 до 800 кг/м |

6. Твердая древесноволокнистая плита | Прессованная древесноволокнистая плита плотностью более 800 кг/м |

7. Сверхтвердая древесноволокнистая плита | Твердая древесноволокнистая плита, дополнительно упрочненная за счет специальной обработки |

8. Профилированная древесноволокнистая плита | Древесноволокнистая плита, лицевой пласти которой придан установленный профиль |

9. Древесноволокнистая плита с необлагороженной поверхностью | Древесноволокнистая плита, имеющая однородный фракционный состав древесных волокон по толщине плиты и без добавления красителей |

10. Древесноволокнистая плита с тонкодисперсным лицевым слоем | Древесноволокнистая плита, лицевой слой которой образован древесными волокнами в виде более мелких фракций чем у остальной массы плиты |

11. Древесноволокнистая плита с подкрашенным лицевым слоем | Древесноволокнистая плита, лицевой слой которой в процессе производства до прессования пропитан красителем |

12. Древесностружечная плита | Листовой материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок |

13. Древесностружечная плита плоского прессования | Древесностружечная плита, у которой древесные частицы расположены преимущественно параллельно ее пласти, изготовленная с усилием прессования, направленным перпендикулярно пласти плиты |

14. Древесностружечная плита экструзионного прессования Ндп. Экструзионная древесностружечная плита | Древесностружечная плита, у которой древесные частицы расположены преимущественно перпендикулярно ее пласти |

15. Волокнистостружечная плита | Древесностружечная плита с наружными слоями из древесного волокна дефибраторного размола |

16. Сплошная древесностружечная плита | Древесностружечная плита без пустот или каналов |

17. Многопустотная древесностружечная плита | Древесностружечная плита, в конструкции которой предусмотрены пустоты или каналы |

18. Армированная древесностружечная плита | Древесностружечная плита, в конструкцию которой входят усиливающие элементы |

19. Древесностружечная плита с ориентированными древесными частицами | Древесностружечная плита, у которой в одном или нескольких слоях специальные крупноразмерные древесные частицы расположены преимущественно в заданном направлении |

20. Древесностружечная плита с мелкоструктурной поверхностью | Древесностружечная плита с наружными слоями из дополнительно измельченных и (или) отсортированных древесных частиц и пыли |

21. Древесностружечная плита с обычной поверхностью | Древесностружечная плита с наружными слоями из древесных частиц, получаемых без дополнительного измельчения |

22. Однослойная древесноволокнистая (древесностружечная) плита | Древесноволокнистая (древесностружечная) плита, имеющая по толщине однородную структуру по размерам волокна или древесных частиц, их ориентации, плотности, доле связующего |

23. Многослойная древесноволокнистая (древесностружечная) плита | Древесноволокнистая (древесностружечная) плита, имеющая три и более число слоев |

24. Древесноволокнистая (древесностружечная) плита с бесступенчатым изменением структуры | Древесноволокнистая (древесностружечная) плита с постепенным изменением размеров волокна или древесных частиц от мелких к крупным, от пластей к середине |

25. Древесноволокнистая плита односторонней гладкости | Древесноволокнистая (древесностружечная) плита, у которой одна из пластей имеет большую шероховатость поверхности или отпечаток транспортной сетки |

26. Древесноволокнистая плита двухсторонней гладкости | Древесноволокнистая (древесностружечная) плита, у которой обе пласти имеют одинаковую шероховатость поверхности |

27. Древесноволокнистая (древесностружечная) плита на карбамидном связующем | Древесноволокнистая (древесностружечная) плита, у которой основным компонентом связующего является карбамидоформальдегидная смола |

28. Древесноволокнистая (древесностружечная) плита на фенольном связующем | Древесноволокнистая (древесностружечная) плита, у которой основным компонентом связующего является фенолоформальдегидная смола |

29. Водостойкая древесноволокнистая (древесностружечная) плита | Древесноволокнистая (древесностружечная) плита, обладающая повышенной стойкостью против воздействия воды |

30. Биостойкая древесноволокнистая (древесностружечная) плита | Древесноволокнистая (древесностружечная) плита, обладающая повышенной стойкостью против воздействия грибов, бактерий и насекомых |

31. Трудносгораемая древесноволокнистая (древесностружечная) плита | Древесноволокнистая (древесностружечная) плита, обладающая повышенной стойкостью против воздействия огня |

32. Шлифованная древесноволокнистая (древесностружечная) плита | Древесноволокнистая (древесностружечная) плита, у которой одна или обе пласти обработаны абразивным инструментом |

33. Облицованная древесноволокнистая (древесностружечная) плита | Древесноволокнистая (древесностружечная) плита, у которой одна или обе пласти облицованы листовыми отделочными материалами |

34. Лакированная (окрашенная) древесноволокнистая (древесностружечная) плита | Древесноволокнистая (древесностружечная) плита, у которой одна или обе пласти покрыты лакокрасочными материалами |

ЭЛЕМЕНТЫ ДРЕВЕСНОВОЛОКНИСТЫХ И ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | |

35. Пласть древесноволокнистой (древесностружечной) плиты | Наибольшая поверхность древесноволокнистой (древесностружечной) плиты |

36. Лицевая пласть древесноволокнистой (древесностружечной плиты) | Гладкая пласть прессованной древесноволокнистой (древесностружечной) плиты |

37. Оборотная пласть древесноволокнистой (древесностружечной) плиты | Пласть древесноволокнистой (древесностружечной) плиты менее гладкая или с отпечатком транспортной сетки |

38. Слой древесноволокнистой (древесностружечной) плиты | Зона древесноволокнистой (древесностружечной) плиты, ограниченная двумя плоскостями, параллельными пласти плиты, и имеющая однородную и отличную от соседних слоев (слоя) структуру по плотности, доле связующего, размерам волокон или древесных частиц и их ориентации |

39. Кромка древесноволокнистой (древесностружечной) плиты | Боковая узкая поверхность древесноволокнистой (древесностружечной) плиты |

40. Рeбpo древесноволокнистой (древесностружечной) плиты | Линия пересечения пластей и кромок древесноволокнистой (древесностружечной) плиты |

ДЕФЕКТЫ ДРЕВЕСНОВОЛОКНИСТЫХ И ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | |

41. Бахрома на кромке древесноволокнистой плиты | Дефект в виде выступающих смятых пучков волокон на кромках древесноволокнистых плит |

42. Прогар древесноволокнистой плиты | Дефект в виде местного повреждения древесноволокнистой плиты вследствие повышенных температурных воздействий, проявляющийся по всей толщине плиты и характеризуемый изменением цвета и физико-механических свойств |

43. Пучки древесных волокон на пласти древесно- волокнистой плиты | Дефект в виде включений неразмолотых древесных частиц на пласти древесноволокнистой плиты с тонкодисперсным лицевым слоем |

44. Разнооттеночность древесноволокнистой плиты | Дефект в виде незначительного изменения цвета лицевой пласти древесноволокнистой плиты с размытыми контурами |

45. Разнооттеночность между древесноволокнистыми плитами | Дефект в виде визуально наблюдаемого различия цвета лицевой пласти двух древесноволокнистых плит |

46. Отсутствие глянца на древесноволокнистой плите | Дефект в виде отсутствия блеска на части лицевой пласти твердой или полутвердой древесноволокнистой плиты |

47. Пятно на пласти древесноволокнистой (древесностружечной) плиты | Дефект в виде ограниченного участка на пласти древесноволокнистой (древесностружечной) плиты, выделяющегося по цвету |

48. Пятно на пласти древесноволокнистой (древесностружечной) плиты от связующего | Пятно на пласти древесноволокнистой (древесностружечной) плиты от повышенного содержания связующего |

49. Пылесмоляное пятно на пласти древесноволокнистой (древесностружечной) плиты | Пятно на пласти древесноволокнистой (древесностружечной) плиты от древесной пыли с повышенным содержанием связующего |

50. Парафиновое (масляное) пятно на пласти древесноволокнистой (древесностружечной) плиты | Пятно на пласти древесноволокнистой (древесностружечной) плиты от повышенного количества парафина (масла) |

51. Включения коры на пласти древесностружечной плиты | Дефект в виде включений частиц коры на пласти древесностружечной плиты с размерами, большими чем размеры основной массы древесных частиц поверхностного слоя |

52. Включения крупной стружки на пласти древесностружечной плиты | Дефект в виде включений древесных частиц на пласти древесностружечных плит с мелкоструктурной поверхностью, резко выделяющихся размерами на фоне основной массы древесных частиц |

53. Рыхлая кромка древесностружечной плиты | Дефект в виде участка на кромке плиты, отличающегося пониженной плотностью |

54. Углубление (выступ) на пласти древесноволокнистой (древесностружечной) плиты | Дефект в виде местной неровности на пласти древесноволокнистой (древесностружечной) плиты, выделяющийся относительно прилегающей поверхности |

55. Царапина на пласти древесноволокнистой древесностружечной плиты | Дефект в виде узкого углубления на пласти древесноволокнистой (древесностружечной) плиты, оставленного острым предметом |

56. Расслоение древесноволокнистой (древесностружечной) плиты | — |

57. Местная повышенная пористость древесноволокнистой (древесностружечной) плиты | — |

58. Скол кромки древесноволокнистой (древесностружечной) плиты | Дефект в виде местного повреждения кромки древесноволокнистой (древесностружечной) плиты, распространяющегося по пласти |

59. Выкрашивание угла древесноволокнистой (древесностружечной) плиты | Дефект в виде повреждения ребра древесноволокнистой (древесностружечной) плиты, образованного двумя кромками |

60. Посторонние включения в древесноволокнистой (древесностружечной) плите | Дефект в виде включений недревесного происхождения в массе древесноволокнистой (древесностружечной) плиты. Примечание. К посторонним включениям относятся, например, камни, песок, частицы металла |

61. Недошлифовка древесноволокнистой (древесностружечной) плиты | Дефект шлифования в виде нешлифованного участка пласти древесноволокнистой (древесностружечной) плиты |

62. Прошлифовка древесностружечной плиты | Дефект шлифования в виде местного снятия наружного слоя древесностружечной плиты до нижерасположенного слоя |

63. Волнистость поверхности древесностружечной плиты | Дефект шлифования в виде закономерно чередующихся выступов и впадин дугообразного профиля |

Столярные, древесностружечные и древесноволокнистые плиты

Столярная плита с цельной, или монолитной, основой — вид слоистого древесного материала типа фанеры. Отличается от обычной фанеры тем, что внутренняя часть состоит из цельнодеревянных брусков прямоугольного сечения, соединенных встык, но не склеенных. Сердцевина облицована одним-двумя слоями шпона с обеих сторон. Бывают столярные плиты с реечной внутренней частью из узких (примерно 5 мм) реек, которые обычно склеиваются.

1. Столярная плита с реечной внутренней частью лучше подходит для фанерования, так как менее вероятно, что основа проступит через фанеровку. Такие плиты дороже. Выпускаются с трехслойной и пятислойной фанеровкой. В последнем случае волокна фанеровки могут идти как параллельно, так и перпендикулярно основе.

2. Столярная плита с цельной внутренней частью является прочным материалом, полезным при изготовлении мебели, особенно для полок и верхних крышек. Основа может проступать через внешнее покрытие. Выпускается в типоразмерах, аналогичных фанерным, с толщиной от 12 до 25 мм. Бывают и более толстые плиты с трехслойной облицовкой — толщиной до 44 мм.

Древесностружечные плиты

Древесностружечные плиты изготавливаются из мелких деревянных частиц (размельченные стружки, опилки и т.п.), склеенных и спрессованных. Существуют разные типы этих материалов, в зависимости от вида и размера частиц. их распределения по толщине и примененного клея. Обычно для них применяются мягкие хвойные породы, но иногда добавляют и твердые сорта древесины.

Типы материала плит

Древесностружечные плиты — равномерно прочный и мало подверженный деформации материал. Плиты, сделанные из мелких частиц, имеют невыразительную поверхность и очень хорошо подходят для их облицовки шпоном. В продаже имеется широкий выбор облицованных различными материалами (дерево, бумажные и пластиковые пленки) плит. Большинство таких материалов относительно хрупки и обладают меньшей прочностью на разрыв.

ДСП — древесно-стружечные плиты

Большинство типов древесно-стружечных плит, представляющих интерес для деревообработчиков и обладающих подходящими для внутренних работ свойствами, называют аббревиатурой ДСП. На них, как и на другие деревянные материалы, негативно воздействует повышенная влажность — доска разбухает по толщине и не восстанавливается при высыхании. Однако имеются и влагоустойчивые ДСП, пригодные для покрытия полов или для применения в условиях повышенной влажности.

Хранение и крепление

Хранение

Для экономии места храните такие материалы вертикально. Сделайте подставку, чтобы доски не соприкасались с полом, и держите их под небольшим наклоном. Для тонких плит используйте опору из более толстых и крепких досок по всей поверхности ДСП.

Крепление

Соединение на шурупах в торцах ДСП не такое прочное и надежное, как на лицевых сторонах. Во избежание растрескивания и раскалывания в торцах ДСП необходимо сверлить направляющие отверстия. Диаметр шурупа не должен превышать 25% толщины доски. Столярные шипы с цельной или реечной внутренней частью хорошо держат шурупы в боковых краях, но не в краях с торцами элементов основы, там, где оканчиваются волокна.

Прочность шурупных соединений в ДСП зависит от плотности плиты. Обычно она относительно низкая, но существуют специальные шурупы для ДСП, которые держат лучше обычных. Всегда используйте направляющие отверстия как с лицевой стороны, так и с краев. Используйте специальные приспособления для упрочения соединения, например дюбели.

1. Однослойная ДСП

Изготовлена из одинаковых по размеру частиц, равномерно распределенных по всему объему. Имеет относительно грубую поверхность. Этот тип подходит для ламинирования шпоном или пластиком и не годится к покраске.

2. Трехслойная ДСП

Состоит из довольно крупных частиц, «зажатых» между внешними слоями из мелких частиц высокой плотности. Поверхностные слои содержат больше связующих веществ, что делает лицевые стороны гладкими и позволяет покрывать их большинством отделочных материалов.

3. ДСП с переменной плотностью

Характеризуется гладкими лицевыми сторонами, состоящими из очень мелких частиц, и сердцевиной из более крупных элементов. Но, в отличие от трехслойной ДСП, здесь присутствует плавный переход от больших частиц в середине к маленьким на поверхности доски.

4. Декоративная ДСП

Имеет облицовку из качественного шпона, пластика или тонкой меламиновой пленки. ДСП, облицованные деревом, шлифуются и готовы к полировке: ДСП, покрытые фольгой или пластиком, отделки не требуют. Некоторые ламинированные пластиком ДСП для верхних крышек изделий (например, столешниц) выпускаются с уже обработанными соответствующим образом краями. Для обработки в этих целях ДСП, ламинированных меламином или деревом, продаются специальные окантовки.

5. Древесно-слоистая плита

Состоит из трех слоев длинных сосновых стружек. Эти стружки в каждом слое лежат в одном направлении, а слои перпендикулярны друг другу, как в фанере.

6. Вафельная плита

Состоит из крупных древесных стружек, лежащих горизонтально и перекрывающих друг друга. У таких досок повышенное сопротивление на растяжение по сравнению с обычными ДСП.

Древесноволокнистые плиты

Древесноволокнистые плиты (ДВП) изготавливают из древесины, измельченной до базовых волокнистых элементов, из которых вновь формируется прочный монолитный материал. В зависимости от давления при прессовании и типа связующего вещества (клея) получаются ДВП различной плотности.

Твердые древесноволокнистые плиты

Тип ДВП, отличающийся высокой плотностью. Изготавливаются из увлажненных волокон древесины при высоком давлении и температуре. В качестве связующего материала используются природные смолы в волокнах.

Усиленная (упрочненная) твердая ДВП — стандартная твердая ДВП, пропитанная смолами и маслами для повышения ее прочности, с хорошей водостойкостью и износоустойчивостью при трении.

Стандартная твердая ДВП — имеет только одну гладкую лицевую сторону. Выпускается в широком диапазоне толщины, от 1,5 до 12 мм. Материал дешев и широко используется для изготовления дна выдвижных ящиков и задних стенок шкафов.

Двусторонняя твердая ДВП аналогична стандартной, но имеет две гладкие стороны.

Декоративная твердая ДВП — выпускается в перфорированном, лакированном и других видах.

Средние древесноволокнистые плиты

Изготавливаются аналогично твердым плитам и выпускаются двух видов. Доски низкой плотности, толщиной от 6 до 12 мм используются для различных стендов и панельного покрытия стен. Доски высокой плотности прочнее и применяются в панельной облицовке интерьеров.

Древесноволокнистые плиты средней плотности

Имеют две гладкие поверхности, получаемые в процессе сушки. Волокна связаны клеями на основе синтетических смол. У них однородная структура и тонкая текстура, что дает возможность фасонной машинной обработки. Этот тип ДВП может обрабатываться, как дерево, и использоваться в некоторых случаях в качестве замены цельной древесины. Являются хорошей основой для фанерования и хорошо покрываются краской. Выпускаются в широком диапазоне размеров панелей, а также их толщины (от 6 до 32 мм).

Средние древесноволокнистые плиты

1. ДВП высокой плотности

2. ДВП низкой плотности

3. ДВП средней плотности

4. ДВП, фанерованная дубом

Твердые древесноволокнистые плиты

5. Стандартная ДВП

6. Усиленная ДВП

7. Тисненая ДВП

8. Декоративная ДВП

9. Перфорированная ДВП

ДВП характеристика и применение

ДВП – это строительный материал, состоящий из прессованного под высоким давлением древесного волокна. Он успешно применяется и в мебельном производстве, и в строительстве, и в ремонтных работах. Рассмотрим подробнее разновидности и свойства всех видов ДВП.

Основные свойства и технические характеристики ДВП

К свойствам ДВП можно отнести следующее:

- Данный материал не подвержен деформации и не коробится от времени;

- Высокая влагоустойчивость;

- Высокая прочность и долговечность;

- Экологичность. ДВП не выделяет вредных веществ.

Согласно стандартам ГОСТ, основные технические свойства ДВП следующие:

- Плотность от 100 до 1100 кг/м3;

- Предельная эксплуатационная влажность 3-12 %;

- Теплопроводность 0.046 – 0.093 Вт/мК.

Стоит отметить, что ДВП долгое время не разбухает при влажности воздуха с свыше 50%, а также при длительном погружении в воду.

Разновидности ДВП

Всего можно выделить 5 разновидностей ДВП, различающихся по техническим характеристикам и сфере применения.

Мягкая пористая плита ДВП

В большинстве случаев она используется как утеплитель и звукоизоляционный материал. В данном случае плита используется как подложка под напольные или настенные материалы. Максимальная толщина ДВП не более 25 мм, а плотность – 350 кг/м3. Главный недостаток – низкая прочность строительного материала. Мягкая ДВП подразделяется на три марки: М1, М2 и М3.

Полутвердая ДВП. Широко используется в мебельном производстве: из нее изготавливаются задние стенки шкафов и дно кухонных ящичков. Плотность – до 850 кг/м3, толщина – до 12 мм. Марка – НТ.

Твердая плита ДВП

Используется для изготовления щитовых дверей. Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Сверхтвердая ДВП повышенной прочности. Она используется для изготовление межномнатных дверей, перегородок, арок. Плотность – от 950 кг/м3, толщина – до 5 мм. Марка – СТ.

Благородная ДВП

Официально она не описана в ГОСТ, компании самостоятельно разрабатывают ее стандарты. Данный строительный материал объединяет лучшие свойства всех четырех разновидностей. Плиты могут быть окрашенными или ламинированными и использоваться как обшивка мебели или декоративная панель.

В заключение стоит отметить основные правила хранения ДВП. Главное из них – плиты должны лежать на ровной поверхности во избежание деформации. Если ДВП хранится на улице, его необходимо укрыть защитным влагонепроницаемым материалом.

Узнать больше о влагостойкой ДСП можно в нашей следующей статье.

ДСП против МДФ — Retail Shopfitters

Двумя наиболее часто используемыми плитами являются ДСП и МДФ (или Supawood ). Однако как мы узнаем, какой из них использовать, в каких ситуациях и каково качество сборки, будут использоваться эти разные продукты.

При рассмотрении цен на предметы мебели важно отметить, что чем выше цена, тем, как правило, дороже стоят материалы для изготовления предмета.И наоборот, чем ниже цена, тем дешевле стоимость материала.

Так что же такое ДСП?

Это искусственный материал, который производится путем прессования древесной стружки и связывания их синтетической смолой.

ДСП (ДСП) не любит воду, и при использовании в местах, где она может намокнуть или с высокой влажностью, вероятность того, что она покоробится и деформируется, очень велика. Еще одна серьезная проблема, связанная с ДСП, — это стыковые соединения.Поскольку ДСП является плитой с низкой плотностью, шурупы легче снимаются.

А МДФ?

Другой альтернативой является МДФ , также известная как древесноволокнистая плита средней плотности, которая дороже, чем древесно-стружечная плита, но имеет много преимуществ перед древесно-стружечной плитой . МДФ по-прежнему дешевле массивной древесины и по этой причине пользуется популярностью в производственном процессе. С помощью древесноволокнистой плиты средней плотности можно выполнять фаски, фаски и формировать более сложные и интересные компоненты.Древесноволокнистая плита средней плотности прочнее ДСП, поскольку она имеет более высокую плотность. Соединительные швы с ДВП средней плотности лучше удерживаются, чем с ДСП. ДВП средней плотности также имеет гораздо более гладкую поверхность, чем ДСП, что позволяет получить лучшую отделку.

Когда дело доходит до отделки обоих типов плит, рекомендуется использовать герметик для дерева перед покраской. Дерево по своей природе является абсорбирующим материалом, поэтому для получения однородной отделки необходимо нанести большое количество краски.Деревянный герметик помогает уменьшить количество впитываемого материала.

Как выбрать между МДФ и ДСП?

Хотя ДВП средней плотности имеет много преимуществ перед ДСП, главным фактором является цена изделия. И это всегда определяет, какой тип платы мы используем для какого приложения. Как правило, в отношении торговых площадей мы настаиваем на том, чтобы покупатели платили немного больше, чтобы получить товар, который прослужит намного дольше. В конечном итоге использование ДСП или МДФ всегда зависит от того, сколько клиент готов потратить.

ДСПпротив МДФ против фанеры

Вы ищете лучший и в то же время самый доступный древесный композит для изготовления офисной или домашней мебели? Возможно, вы просматриваете товары на нашем сайте и спрашиваете: «В чем разница между МДФ, ДСП и фанерой?» Вы будете удивлены, узнав, сколько людей действительно не понимают разницы. В этой статье мы объясним, какая из трех пород дерева самая доступная и прочная.Мы также обсудим различные сорта каждого древесного композитного материала. Убедитесь, что вы понимаете плюсы и минусы ДВП, фанеры и ДСП, чтобы облегчить принятие решения о покупке.

Что такое ДСП?

Проще говоря, ДСП — это древесные отходы, полученные путем термического прессования древесной щепы, стружек лесопилок или даже опилок и смолы. Чтобы сделать конечный продукт водостойким, огнестойким и / или защищающим от насекомых, используются химические вещества, включая воск, красители, смачивающие агенты и разделительные агенты.После смешивания смолы, химикатов и древесных отходов жидкая смесь превращается в лист. Вес щепы распределяется равномерно, чтобы готовая плита не была тяжелой. К листу ДСП применяется сжатие несколько раз, чтобы создать как можно более плотную связь между смолой и деревянными кусочками. Популярным типом древесно-стружечных плит, которые вы можете увидеть, является ориентированно-стружечная плита (OSB). Этот древесный композит очень важен для домашних и коммерческих инженеров в конструкционных целях.Ориентированно-стружечная плита легко идентифицируется по производственному процессу, в котором древесные волокна укладываются в определенную ориентацию. Большинство домашних и коммерческих строителей используют ДСП для пола и стен.

Преимущества

- Низкая стоимость

- Легкий

- Идеально под готовую мебель

Недостатки

- Низкая прочность — не выдерживает больших нагрузок

- Не так экологично, как деревянная мебель

- Расширяется или обесцвечивается из-за влажности

Что такое дерево МДФ?

МДФ означает древесноволокнистую плиту средней плотности, которая представляет собой инженерный древесный композит, состоящий из древесных волокон.Поскольку МДФ состоит из мелких древесных волокон, на нем нет видимой текстуры древесины, колец или узлов. При изготовлении композита используются волокна, клей и тепло, чтобы создать плотную склеивающую плиту. Для производства МДФ используются как хвойные, так и лиственные породы. Как правило, более плотный, чем фанера, этот состав создает более прочный материал для строительства. Мы используем герметик для шпона, чтобы предотвратить повреждение водой. ДВП двух типов: влагостойкие (обычно синего цвета) и огнестойкие.

Преимущества

- Низкая стоимость

- Очень гладкая, без сколов

- Легко красить

- Легкая резка

- Плотнее и прочнее ДСП

- Состоит из мелких древесных волокон, поэтому древесных волокон нет

Недостатки

- МДФ плотный, что делает его тяжелым

- Не может быть окрашен

- Может быстро затупить лезвия

Что такое фанера?

Фанера — это конструктивное изделие из дерева, состоящее из листов шпона.Панели из шпона спрессовываются и склеиваются, образуя единое целое. Этот производственный процесс называется перекрестным зерном, и он снижает усадку и расширение, одновременно улучшая стабильность прочности панели. Фанеры разных сортов используются для разных целей. На сорта фанеры влияют многие переменные, включая тип деревянного слоя, толщину, клей и процесс производства / уплотнения. Более низкие классы идеальны для чернового пола в зданиях и домах. Высокие сорта можно использовать для шкафов и стеллажей.На выбор существует множество видов фанеры. Убедитесь, что вы выбрали правильный тип фанеры для мебели или приспособлений, которые вы собираете.

Типы фанеры

- Хвойная древесина — желобчатый пол

- Твердая древесина — полы или стеновые конструкции для тяжелых условий эксплуатации

- Tropical — Мягкая недорогая древесина

- Декоративный — легко красить и рисовать

- Морской — используется для доков и лодок

- Гибкий — используется для изогнутых деревянных деталей

- Самолет — высокая прочность, устойчивость к жаре и влажности

Преимущества

- Поставляется разной толщины

- Доступны разные породы дерева

- Очень прочный материал

- Меньше повреждений от воды

- Окрашиваемый и окрашиваемый

- Хорошо держит винты

- Можно приобрести с низким содержанием летучих органических соединений или без них.

Недостатки

- Еще дороже

- Необходимо обработать края, так как слои показывают

- Фанера часто раскалывается

- Трудно резать

ДСП, МДФ и фанера марок

Основные различия между сортами заключаются в количестве отверстий для сучков и пустот. От количества дефектов и работ по их устранению зависит сорт. Тип или марка клея также имеет значение при классификации.Один из лучших способов узнать об этой марке — поискать штамп с надписью «APA The Engineered Wood Association». Этот штамп даст вам оценку A, B, C или D в зависимости от предполагаемого использования панели.

| Марка | Описание |

|---|---|

| A | Незначительные, но не частые неровности, булавочные сучки и незаметные небольшие пятна. |

| B | Волны, небольшие цветные полосы, узлы и незаметные небольшие пятна в ограниченном количестве. |

| С | Гладкие пятна, крепкие сучки, изменение цвета или изменение цвета. |

| D | Дефекты понижают рейтинг этих хороших или премиальных панелей до заводских секунд. |

| G1S | Обозначение дилера, означающее «Хорошая 1 сторона», используется в основном для фанеры иностранного происхождения толщиной 1/4 дюйма; лицевая сторона может быть хорошей или премиум-класса, спинка с большими дефектами или другой твердой породы. |

Итак, какое решение для дерева лучше всего?

Все зависит от того, что вы строите, и от условий, в которых будет использоваться материал.При сборке шкафов вы можете использовать любые три из этих древесных композитов. Большинство людей выберут фанеру для каркаса шкафа, потому что она хорошо держит винты и хорошо переносит краску и пятна. Многослойная фанера делает шкафы легкими, но при этом прочными и долговечными. Но с другой стороны, стеллаж можно построить из МДФ, чтобы сэкономить деньги. Как видите, вы можете использовать любой тип обработанной древесины для многих проектов, но помните о весе, прочности материала, чистоте пропила и возможном повреждении водой.

Ресурсы

Сорта фанерыСравнение инженерной древесины

Эффекты от использования формальдегида

Древесноволокнистая плита средней плотности — обзор

16.4 Отдельные проблемы обработки

Хотя обработка некоторых композитных материалов на основе древесины, таких как фанера или OSB, не вызывает проблем и требует операций обработки, аналогичных цельной древесине, ламинированным ДСП или МДФ (HDF, LDF) требуют специальной обработки. Слой ламината, выполняющий защитные и декоративные функции, твердый и хрупкий, а поддерживающий слой гораздо менее твердый.Это приводит к принципиальным различиям в распространении трещин между ламинатом и опорным слоем, которые необходимо учитывать для обеспечения высокого качества обрабатываемого материала.

Как упоминалось выше, распиловка на дисковых пилах является наиболее распространенным методом обработки древесных композитов. Показателем качества обработки ламинированных панелей является состояние края панели. Важно подчеркнуть, что полотно пилы образует края панели как при входе, так и при выходе из обработанной панели.В результате возникают две разные проблемы. Когда пильный диск входит в панель, режущая кромка прижимается к слою ламината. Сплошность ламината нарушается, когда максимальные напряжения превышают прочность ламината. Согласно Palubicki et al. (2008), модуль упругости ламината составляет около 12 ГПа, а модуль упругости поверхностного слоя ДСП составляет около 3,8 ГПа. Самый проблемный сценарий — когда часть под ламинатом представляет собой частицу коры.Модуль упругости этого типа частиц составляет всего 0,022 ГПа. В результате может возникнуть ситуация, при которой ламинат изгибается, потому что он не поддерживается жестко мягкой корой под ним. Резку такого материала можно сравнить с резкой твердой жесткой шоколадной глазури на мягком пироге: глазурь никогда не ломается прямо под режущей кромкой, а только на некотором расстоянии. Во избежание неконтролируемого разрушения ламината всегда должны соблюдаться следующие правила: радиус кромки (износ инструмента) (рис.16.3) должна быть как можно меньше, и должна поддерживаться высокая скорость резания (Palubicki et al. , 2007). Небольшой радиус кромки способствует увеличению местных напряжений на относительно небольшой площади. Этому явлению также способствует высокая скорость резания. Чтобы продлить время до замены и / или заточки инструмента, Палубицки (2006) предложил увеличивать скорость резания по мере износа инструмента.

Рис. 16.3. Качество кромки панели обеспечивается боковой режущей кромкой зуба циркулярной пилы.

Другая критическая ситуация возникает, когда пильный диск выходит из обработанной панели. Силы, действующие на слой ламината, теперь пытаются оторвать материал. Хотя перемещаемый материал поддерживается столом, конструкция пильного станка никогда не позволяет поддерживать материал вблизи вращающегося инструмента. Эта неподдерживаемая область может быть неправильно разделена, что может привести к повреждению кромки ламината. Решением этой проблемы является использование дополнительного предварительно нарезанного пильного полотна, которое устанавливается непосредственно перед основным инструментом (рис.16.4). Устройство предварительной резки вращается в направлении, противоположном основному инструменту, поэтому материал, обработанный этим дополнительным пильным полотном, вдавливается в сердцевину панели. Высота режущего слоя, обработанного устройством предварительной резки, составляет менее 2 мм. Роль фрезы для предварительной резки состоит в том, чтобы сделать рез с небольшой глубиной, чтобы разделить материал, который в противном случае мог бы быть поврежден основным инструментом. Ширина следа от резца для предварительной резки немного шире, чем ширина среза основного инструмента. Это решение в последнее время применялось почти на всех пильных станках, используемых для обработки ламинированных панелей.

Рис. 16.4. Применение фрезы для предварительной резки в пильных станках.

Во время типичного фрезерования композитных материалов на основе древесины, особенно многослойных панелей, которые создают наибольшие проблемы с точки зрения достижения надлежащего качества обработки, плоскость вращения инструмента параллельна обрабатываемому материалу (за исключением специальной обработки). Силы, действующие на внешние слои панели, пытаются оторвать ее, а не согнуть, как в случае распиловки. Пиво и др. (2002) доказал, что ламинированная древесно-стружечная плита характеризуется более высокой твердостью, чем другие композиты на древесной основе, и что трещины распространяются быстро. Из-за высокой твердости ламината износ инструментов, обрабатывающих такие материалы, также является интенсивным. Благодаря этому кромки инструментов, используемых для обработки таких панелей, изготавливаются из твердых материалов, таких как карбид вольфрама или PCD. Филбин и Гордон (2005) подтвердили высокий уровень производительности инструментов PCD, используемых при обработке древесных композитов.Сложность в том, что эти материалы твердые и хрупкие (см. Рис. 16.5). Из-за чрезвычайно динамичного процесса обработки и высокой скорости резания такая хрупкая кромка может быть повреждена катастрофически (см. Рис. 16.6). Таким образом, геометрия таких инструментов не может быть такой же, как у обычных инструментов, изготовленных из быстрорежущей стали (HSS). Угол кромки выше и в зависимости от производителя может составлять около 55 ° для кромок из карбида вольфрама. Как показали Kowaluk et al. (2009 b), углубление кромки уменьшается при увеличении угла кромки.

Рис. 16.5. Зависимость между параметрами материала режущей кромки.

Рис. 16.6. Примеры катастрофических повреждений режущих кромок (а, б, в, г).

Такой большой угол кромки вызывает большие напряжения в обрабатываемом материале. Пока радиус кромки невелик, материал можно разрезать до того, как произойдет неконтролируемое разрушение. При увеличении радиуса, когда углубление кромки достигает определенного уровня, обработанный материал может сломаться до того, как начнется резка из-за «обгонной трещины» (Kowaluk et al., 2004). Это является подтверждением важности контроля износа инструмента, особенно когда обработка выполняется с высокой скоростью подачи: если критический износ инструмента оценивается неправильно, изношенный инструмент в течение оставшейся части может вызвать неприемлемые повреждения. производственный процесс (см. рис. 16.7).

Рис. 16.7. Эффекты обработки ЛДСП с изношенным инструментом (а, б).

Разработка нового композита на основе лигноцеллюлозного сырья дает многообещающие результаты в области механической обработки.Панели, изготовленные из альтернативного сырья, такого как ива, черная акация или рапс, имеют более низкий коэффициент трения, чем панели, изготовленные из промышленной стружки. Поскольку износ инструмента частично вызван трением между обрабатываемым материалом и инструментом, можно снизить интенсивность износа инструментов, используемых для обработки панелей, изготовленных из альтернативного сырья. Было доказано (Ковалук и др. , 2007), что панели, изготовленные из частиц рапса, вызывают меньший износ инструмента после того же периода времени по сравнению с панелями, изготовленными из промышленных частиц.

Испытания механической обработки древесно-пластикового композита были проведены Buehlmann et al. (2001). Исследуемые материалы представляли собой пять различных коммерчески доступных композитов древесное волокно пластик. Твердая древесина (белая сосна) также была протестирована для сравнения. Общий вывод, сделанный из этих исследований, заключается в том, что наименьшая степень износа кромок наблюдается при обработке массивной древесины. Предполагается, что причиной этого является содержание загрязняющих веществ в древесно-пластиковых композитах, а также пигменты, используемые для окраски пластмасс.

Отходы агломерированной древесины как вторичное сырье для производства ДСП и древесноволокнистых плит. Часть I. Получение древесной щепы и ее характеристика с точки зрения ее повторного использования

54

WOOD R ESEARC H

3. Pfleiderer Unternehmensverwalt, 1994: Метод вторичной переработки древесных материалов, Патент

DE422 4629.

4. Erbreich М., 2004: Die Auf bereitung und Wiederverwendung von Altholz zur Herstellung

von Mitteldichtden Faserplaten (MDF), Диссертация.Universität Hamburg Fachbereich

Biologie 255pp.

5. Григориу А., 1996: Экологическое значение изделий из древесины. Научные летописи Департамента лесного хозяйства и окружающей среды

39 (2): 703–714.

6. Ихнат, В., Любке, Х., Борувка, В., Бабяк, М., Шварц, Дж., 2015a: Соломенная пульпа как

вторичный лигноцеллюлозный сырьевой материал и его влияние на свойства свойств

ДВП изоляционные. Часть II. Подготовка изоляционных древесноволокнистых плит с содержанием соломы,

Wood Research 60 (2): 235-246.

7. Игнат, В., Борувка, В., Любке, Х., Бабяк, М., Шварц, Дж., 2015b: Соломенная пульпа как

вторичный лигноцеллюлозный сырьевой материал и его влияние на свойства свойств

ДВП изоляционные. Часть III. Изготовление изоляционных древесноволокнистых плит из отдельно измельченного лигноцеллюлозного сырья

, Wood Research 60 (3): 457-466.

8. Любке, Х., Игнат, В., Борувка, В., 2014: Целлюлоза из соломы как вторичное лигноцеллюлозное сырье

и ее влияние на свойства изоляционных древесноволокнистых плит.Часть I.

Характеристика соломенного волокна с точки зрения массового производства, Wood Research 59

(5): 747-755.

9. Lykidis, C., Grigoriou, A., 2005: Переработка деревянных конструкций и ее значение для защиты окружающей среды

. В: Материалы конференции по окружающей среде и

Сегодняшний образ жизни, организованной муниципалитетом Салоников, 15–16 апреля 2005 г.,

Стр. 68–76.

10. Маруцки. R., 1993: Möglichkeiten der Entsorgung und Verwertung von Altmöbel, WKI

— Mitteilung 567/1993.

11. Marutzky R, 1997: Moderne Feuerungstechnik zur enerwertung von Holz und

Holzabfällen, Springer-VDI Verlag GmBH § CO KG, Düsseldorf ISBN- 3-18-9-0).

12. Michanickl, A., Boehme, C., 2003: Метод извлечения стружки и волокон из клееной древесины

материалов включает пропускание пара через емкость с такими материалами, которые были пропитаны нагретым пропиточным раствором

. , Патент № DE10144793.

13.Michanickl, A., Boehme, C., 1996: Восстановление частиц и волокон из изделий из древесины

), Sonderdruck aus HK Holz — und Kunstoffverarbeitung 4: 50–55.

14. Миханикль А., 1996: Восстановление волокон и частиц из изделий из древесины. In:

Proceedings No. 7286: Wood and Paper in Building Applications, Forest Products Society

Pp 115–119.

15. Риддиоу, С., Керли, В., 2001: Панели на основе древесины: реальный потенциал для успешной переработки.In:

Proceedings of the 5th Panel Products Symposium, Llandudno, Wales, UK Pp 321–327.

16. Риддиоу, С., 2002: Вторичная переработка деревянных панелей: введение в процесс растворения волокон. In:

Proceedings of the 6th Panel Products Symposium, Llandudno, Wales, UK Pp 159–166.

17. Роуэлл, Р., Спелтер, Х., Арола, Р., Дэвис, П., Фриберг, Т., Хемингуэй, Р., Риалс, Т., Лунеке,

Д., Нараян, Р. , Симонсен, Дж., Уайт, Д., 1993: Возможности для композитов из переработанных

древесных отходов: анализ проблемы и план исследования, Forest Products Journal

43 (1): 55–63.

18. Ришолм-Сундман, М., Вестин, Э., 2005: Выбросы при горении ДСП

и клееного шпона, Holz als Roh- und Werkstoff 63: 179–185.

Экологическая альтернатива OSB, MDF и ДСП

Древесные композитные панели бывают самых разных типов и конструкций, включая древесно-стружечные плиты , плиты с ориентированной стружкой (OSB), плиты средней и высокой плотности (МДФ и ХДФ), фанеру , ламинированную нить, ламинированную древесину , параллельную прядь, ламинированный шпон и перекрестно-ламинированных панелей среди других. Все эти инженерные древесные композитные панели, особенно те, которые производятся в Европе или Северной Америке в соответствии с определенными правилами, являются доступными, надежными и отличным выбором для потребителей, заботящихся об окружающей среде.

Тем не менее, для клиентов и поставщиков древесных композитов, которые действительно ищут качественный продукт, на 100% экологически чистый и не содержащий искусственных соединяющих веществ, экологически чистый картон — лучший выбор. ДВП представляет собой композитную панель, изготовленную в основном из прослоенных эвкалиптовых волокон, которые сжимаются под действием очень высокой температуры и давления .

ДВП, также называемый древесноволокнистыми плитами высокой плотности (ДВП высокой плотности), в некоторой степени похожи на древесно-стружечные плиты и древесноволокнистые плиты средней плотности, но лучше этих двух, потому что плотнее, прочнее и тверже, из-за своей конструкции, работающей под высоким давлением.

Древесноволокнистые плиты HDFявляются экологически чистой альтернативой другим древесно-композитным панелям по целому ряду причин. Они не только прочные и долговечные, но и визуально привлекательные, поддающиеся индивидуальной настройке, вторичной переработке и биологическому разложению.Фактически, поставщики древесноволокнистых плит высокой плотности в Северной Америке и Европе сообщают о большом спросе на древесноволокнистые плиты, поскольку все больше и больше потребителей на местах обращаются к экологическим альтернативам древесных композитов, таким как OSB и MDF.

Экологический картон Tablex от Betanzos HBTablex — одна из самых известных в мире экологичных древесноволокнистых плит, у одна гладкая глянцевая поверхность и одна текстурированная шероховатая поверхность. Это древесноволокнистая плита высокой плотности, изготовленная из древесины эвкалипта, произрастающей в лесах, которые обрабатываются экологически безопасным способом.Его конструктивный механизм делает его уникальным, поскольку он обеспечивает 100% использование натуральных материалов, в отличие от других древесных композитов. Эта плита HDF — отличный вариант для клиентов, заботящихся об окружающей среде, и возможность для бизнеса для поставщиков древесины.

Чем экологически чистая древесина твердых пород лучше других древесных композитов?Экологически чистая древесина твердых пород, такая как Tablex, лучше, чем OSB, MDF, фанера, клееный брус и другие композитные древесные материалы, потому что:

Это более тонкий продуктTablex — это древесноволокнистая плита высокой плотности, изготовленная из чистой древесины эвкалипта.Во время строительства в продукте используются термопластические свойства лигнина, который действует как природный клей при соединении древесины и воды под высоким давлением и высокой температурой. Это делает его экологически чистым и полностью отличным от других древесных композитов, которые используют искусственные клеи в процессах сжатия.

Tablex — это NFB (Natural Fiber Board), зарегистрированная торговая марка древесноволокнистых плит без каких-либо искусственных соединяющих агентов (0%).

Без выделения формальдегидаВ отличие от других древесных композитов, экологически чистые твердые породы дерева, такие как Tablex, не выделяют формальдегид, за исключением того, который выделяется естественным образом самой древесиной.Это делает их в высшей степени экологичными, и это еще одна причина, по которой клиенты, заботящиеся об окружающей среде, предпочитают их другим древесным композитам.

Из-за этого преимущества они освобождены от применения стандарта California Air Resource Board Phase 2 (CARB), поэтому их не нужно сертифицировать.

Обладает более высокой плотностью и прочностью Древесные плиты HDFимеют очень высокую плотность, более 800 кг на кубический метр или 50 фунтов на кубический фут, что делает их более прочными и твердыми, чем другие древесные композитные материалы.Это делает их более прочными и устойчивыми к атмосферным воздействиям, истиранию и выцветанию. Они являются идеальным вариантом для стабилизации ламинатных напольных покрытий и не скрипят, независимо от того, какой на них вес и сколько людей по ним ходят.

В какой форме, дизайне или отделке поставляется Tablex?Tablex доступен в различных формах . Самым основным является его естественная форма, где одна сторона гладкая, а другая грубая.Однако он также может поставляться с различными типами финишных покрытий в зависимости от потребностей и предпочтений каждого клиента и его проекта.

Итак, Tablex доступен как:

- Painted Tablex — продается под торговой маркой Mobelplan и позволяет использовать экологически чистые картоны в бесконечном количестве цветов, полностью индивидуализированных для требуемых финишных покрытий.

- Pegboard Tablex — это перфорированная форма ДВП, которая доступна с отверстиями 5 или 7 мм по периметру или с другими рисунками по запросу.Он идеально подходит для использования в гаражах или магазинах для развешивания инструментов и предметов продажи.

- Доска для письма — ДВП может поставляться в виде классной или белой доски.

- Предварительно окрашенный — В таком виде он может быть доставлен, если он будет применяться в областях, где он будет окрашен после использования, например, дверцы шкафов или ящики для фруктов.

- Шлифованный — Поставляется шлифованным и окрашенным с одной или двух сторон.

- Готово к нанесению лака — В тех случаях, когда древесноволокнистая плита высокой плотности требует лакировки при использовании, она может поставляться в этой форме.Он готов к использованию с верхними покрытиями, которые подходят для любого лака, включая лаки на водной основе.

Экологические древесноволокнистые плиты — отличная альтернатива другим древесным композитам, и их применение широкое и разнообразное.

Свяжитесь с Betanzos HB , если вы профессиональный покупатель ( торговец деревом, импортер или дистрибьютор ), интересующийся ДВП Tablex. Betanzos HB — производитель из Испании. Площадь фабрики составляет 245 000 м2. Годовая производственная мощность составляет 75 единиц.000 м3 ДВП и 35 000 000 м2 / год на линии покраски.

7 типов древесноволокнистых плит средней плотности | by Kerry Cartesian

МДФ означает древесноволокнистую плиту средней плотности, которая представляет собой древесину, изготовленную с использованием древесных частиц и щебня, которые затем обычно склеиваются. На сегодняшнем рынке доступно множество различных плит, таких как древесно-стружечная плита, древесноволокнистая плита, ламинированная плита, шпонированная плита и этот список можно продолжить. Использование листов МДФ за последние несколько десятилетий резко возросло из-за низкой стоимости производства и покупки таких плит, каждый тип МДФ имеет свои плюсы и минусы, и, в зависимости от поставленной задачи, будет идеальная доска для работы.Если вы сейчас задаетесь вопросом, какой тип МДФ вам следует рассмотреть в этом году при реализации своих проектов, то мы поможем вам со всеми вашими потребностями в МДФ 2018.

Большинство плит МДФ имеют несколько экологических проблем, поскольку они могут выделять формальдегид в качестве отходящих газов из-за клеев, используемых в производстве. Формальдегид в большинстве случаев вызывает множество краткосрочных последствий для здоровья, таких как слезотечение, раздражение дыхательных путей и многие другие, раздражающие и ненужные проблемы.Формальдегид влияет на звук более раздражающе, чем что-либо серьезное, но на самом деле, благодаря недавним исследованиям, определенные выбросы теперь рассматриваются Международным агентством по исследованию рака как известный канцероген для человека и «вероятный канцероген для человека» Агентством по охране окружающей среды. Причина, по которой мебель выделяет такие высокие значения формальдегида, которые немного превышают 0,1 части на миллион, связана с типом клея, который используется для сборки картона, обычно клеи с более низким содержанием формальдегида более дороги в покупке и производстве.В дополнение к этому, панели, в которых для отделки используется эта смола, обычно требуется больше времени для схватывания, что еще больше увеличивает расходы из-за более длительного времени создания продукта. Если вы хотите прочитать еще больше по этой теме, прежде чем составить окончательное мнение, пожалуйста, прочтите эту статью.

Древесно-стружечные плиты, как следует из названия, состоят из древесных частиц, которые склеены между собой смолой, в частности клеем, который является безопасным, надежным и преимущественно дешевым. Эти плиты также ошибочно называют ДСП из-за их текстуры, подобной поверхности.Экологически чистые, поскольку плиты изготавливаются из древесных отходов, таких как опилки, стружка и щепа, которые, как правило, просто выбрасываются в отходы после вырезания из родительского бревна. Затем все его содержимое проходит через измельчитель древесины, так что все частицы имеют одинаковый размер, так что древесноволокнистая плита имеет одинаковый размер после соединения со смолой. Как мы только что упомянули, затем смолу смешивают с частицами и помещают в лист, чтобы все оставалось компактным, обычно это также будет иметь некоторый вес, чтобы убедиться, что древесноволокнистая плита слипается и образует одинаковую форму. .ДСП можно использовать для изготовления небольшой мебели, такой как шкафы, множество мебели в минималистском стиле сделано именно из этих плит из-за соблазнительных и надежных вещей, которые вы можете создать с их помощью при правильном использовании, особый фаворит — шкафы из ДСП, как они дешевы и надежны, чтобы иметь их дома. Есть много различных областей вашего дома, которые вы, возможно, захотите украсить, добавив детали из ДСП вокруг окон, дверей, пола или даже потолка в виде элегантных планок и молдингов.Он особенно популярен для таких вещей, потому что из него легко создавать мебель и декор, а еще проще красить. Если вас интересуют другие варианты использования ДСП, прочтите эту полезную статью о таких применениях.

Фанера — это наиболее широко доступный листовой материал из МДФ, который вы можете получить на сегодняшнем рынке и не зря. Он собирается, как и другие доски, путем склеивания большого количества фанеры из мягкой или твердой древесины. Как правило, чем больше листов фанеры МДФ используется, тем прочнее будет фанера.В частности, на полах фанерные панели могут иметь края канавок, которые позволяют соединять каждую доску вместе, чтобы они стали единым целым, что означает, что они останутся прочными, а также будут отличными при использовании для подложки, такой как кожа, подходящая до того, как вы укладываете плитку. Толщина водонепроницаемой фанеры делает ее еще более предпочтительным выбором, если вы ищете особую доску для пола и кровли. Фанеру можно купить в разных местах, и на самом деле такие места, как домашнее депо, будут разрезать вашу фанеру, если у вас нет под рукой станка для резки фанеры, что делает ее идеальным сортом дерева, если вы хотите сделать что-нибудь самодельное. home