Как сделать битумную мастику своими руками

Здравствуйте читатели моего блога! Речь сегодня пойдет о том как сделать битумную мастику своими руками. Казалось бы дело не хитрое, но когда сталкиваешься с этой проблемой, приходится задуматься, а как правильно сделать, а какую подготовку выполнить, какие материалы подобрать. Таким образом, я решила, что данная статья будет кому-либо полезной, и посвящаю свои усилия этой тематике. В ней я отвечу на ряд вопросов, которые возникнут непосредственно перед тем как сделать битумную мастику своими руками, а некоторые даже и после этого. Эта тема достаточно широка, ведь перед работой, необходима основательная подготовка, а как это сделать? И это отдельная тема. Обо всем этом очень подробно Вы сможете узнать в статье ниже.

Битумные мастики для гидроизоляции

Устройство мастичных и ремонт всех видов кровель (в сочетании со стеклотканью, рулонными материалами и без них) устройство защитных слоёв кровли.

Устройство мастичных и ремонта всех видов кровель.

Гидроизоляция строительных конструкций, в т.ч. фундаментов, свай, подвалов, и иных объектов, заглубляемых в землю /контактирующих с влажной

средой.

Устройство обмазочной гидроизоляции внутренних помещениях (подвалов

ванных комнатах, балконов, полов бассейнов).

Подземная гидроизоляция, в т.ч. устройство гидроизоляции фундамента. Гидроизоляция помещений изнутри (стен, потолка, пола).

Гидроизоляция подвала, подпола, погреба, цоколя, чердака, террасы, балкона, веранды. При гидроизоляции изнутри, после мембраны необходим материал, препятствующий давлению воды извне (прижимная стенка, штукатурка и т. п.). Гидроизоляция и ремонт кровли, герметизация трещин, заполнение отверстий, герметизация стыков и т. п.

Защита и герметизация бетонных и металлических конструкций для хранения жидкостей (резервуары, чаши бассейнов, емкости, бочки, цистерны), устройство искусственных водоемов. Гидроизоляция труб, устройство гидроизоляции дорог, садовых дорожек.

Как правильно приготовить битумную мастику

Как же приготовить битумную мастику? Берут битум, разогревают его и в разогретом виде смешивают с растворителем. Работа не сложная, но опасная — поэтому необходимо соблюдать определенные правила выполнения этой работы.

Варка и разогрев битумной мастики

При установке битумного котла на открытом воздухе над ним обязательно должен быть установлен несгораемый навес. Около варочного котла должен быть комплект противопожарных средств — огнетушитель, лопаты и сухой песок. Внимание! Загружаемый в котел наполнитель должен быть сухим.

Котел для варки и разогрева изоляционной и битумной мастики должен быть в исправном состоянии и иметь плотно закрывающуюся несгораемую крышку. Заполнение котла допускается не более чем на 3/4 его ёмкости.

В случае появления течи в котле необходимо немедленно прекратить работы, очистить и отремонтировать или заменить котел.Запрещается применять приборы с открытым огнем для подогрева битумной мастики внутри помещения.

Люди, занятые приготовлением и применением битумных мастик должны быть одеты в спецодежду, иметь защитные очки и респираторы (для закрытых помещений). При работе должно быть исключено попадание горячего битума на кожный покров человека. Запрещается пользоваться открытым огнем в радиусе менее 50 м от места смешивания битума с органическими растворителями (бензином, керосином, скипидаром и др.).

Чтобы приготовить грунтовку, битум расплавляют и подогревают до тех пор, пока он не перестанет пениться. Охлажденный до 80°С битум вливают в бензин или керосин и тщательно перемешивают. Для приготовления грунтовки чаще всего берут:

- часть по массе разогретого битума (марки БН-III или БН-IV)

- 2-3 части бензина или керосина

Внимание! Не разраешается приготавливать праймер на этилированном бензине или бензоле.

При смешивании разогретый битум вливается в бензин (а не бензин в битум) с перемешиванием его только деревянными смесителями (деревянной палкой). Температура битума в момент приготовления праймера не должна превышать 70°С. Грунтовку наносят широким шпателем или жесткой маховой кистью.

Температура битума в момент приготовления праймера не должна превышать 70°С. Грунтовку наносят широким шпателем или жесткой маховой кистью.

Примечание: Не допускается вывинчивать пробки из бочек и бидонов с праймером и растворителем при помощи стальных зубила и молотка. Вывинчивать пробки нужно специальным ключом. Тара, в которой приготавливается, транспортируется и хранится праймер или растворитель, должна плотно закрываться.

Запрещается сбрасывать указанную тару при погрузке и разгрузке. Если Вы будете соблюдать все вышеизложенное, то и проблем не будет.

Безопасная организация изоляционных работ

Лакокрасочные, изоляционные, отделочные и другие материалы, выделяющие взрывоопасные или вредные вещества, разрешается хранить на рабочих местах в количествах, не превышающих сменной потребности, и в условиях, соответствующих нормам пожарной безопасности.

При выполнении изоляционных работ (гидроизоляционные, теплоизоляционные, противокоррозионные) с применением огнеопасных материалов, а также выделяющих вредные вещества, следует обеспечить защиту работающих от воздействия вредных веществ, а также от термических и химических ожогов.

При применении пека или каменноугольной смолы необходимо соблюдать «Санитарные правила при транспортировке и работе с пеками», утвержденные Минздравом РФ.

Битумную мастику доставляют к рабочим местам, как правило, при помощи грузоподъёмных устройств. При необходимости перемещения горячего битума на рабочих местах вручную следует применять металлические бачки, имеющие форму усечённого конуса, обращённого широкой частью вниз, с плотно закрывающимися крышками и запорными устройствами.

Внимание! Не допускается использовать в работе битумные мастики с температурой выше 180°С и работать с горячими битумными мастиками без индивидуальных средств защиты. При работе с изоляционными материалами на основе быстрорастворимых материалов необходимо применять респираторы или противогазы.

Гидроизоляция фундамента битумной мастикой

Каким бы крепким и просчитанным не оказался бы нулевой уровень, если вовремя не будет обеспечена хорошая гидроизоляция фундамента – своими руками или с помощью готовых материалов, тот будет медленно, но уверенно разрушаться.

Все дело в том, что капиллярная влага, которая попадет в поры бетона, при низкой температуре – зимой – по всем законам физики замерзает и расширяется. Чем, как ни странно, разрывает бетон, словно бумагу.

Это еще называется коррозией бетона – явление убыточное и опасное даже для самых крепких бань. Ко всему и плесень, и сырость в бане – крайне нежеланные гости, не говоря уже о любящих влагу опасных для здоровья человека грибках…

Вот почему обычно, чтобы внутри бани не появилась грунтовая влага, вертикальная гидроизоляция фундамента обустраивается на высоте 15-25 см от уровня земли. Но, когда полы кладутся на балки – то не ниже 5-15 см.

Варианты гидроизоляции ленточного фундамента

Вот какие виды гидроизоляции фундамента сегодня пользуются популярностью:

Рулонная гидроизоляция

Это специальные рулонные материалы, которые наклеиваются на защищаемую поверхность. После этого ее обрабатывают горячим методом и различными материалами – битумом или мастикой – которые кладутся в несколько слоев.

С помощью специального краскопульта или баллончика на поверхность фундамента наносится идеально ровным слоем специальный защитный раствор. Получается единая и бесшовная поверхность, которая не токсична, долговечна и не огнеопасна.

Обмазочная гидроизоляция

Такой вид гидроизоляции максимально схож по своим свойствам на напыляемую – здесь тоже на поверхность наносится битум, специальный лак или эпоксидно-каучуковое покрытие – только уже не с баллончика, а вручную, горячим или холодным способом.

Штукатурная гидроизоляция

Это асфальтовая мастика или особый штукатурный раствор, который наносится на защищенную поверхность. Здесь тоже практикуется холодный или горячий способ гидроизоляции.

Технология гидроизолирования плитного фундамента

Важное уточнение: если гидроизолируется плитный фундамент, то его ввиду большой площади поверхности нужно тщательно выровнять изначально стяжкой из цемента – и только потом делается гидроизоляция фундамента рубероидом и мастикой.

Потом – утеплитель, на утеплитель – стяжка из раствора, на стяжку – покрытие пола.

Итак, порядок работ:

- Шаг 1. Кладется слой цементного раствора 2 или 3 см, выравнивается и хорошо сушится.

- Шаг 2. Накладывается слой изоляционного материала, т.е. рубероида – всего 2-3 см. Высота от земли – не менее 20 см. После чего на поверхность рубероида кладется разогретая битумная мастика, в которую заранее была добавлена известь-пушонка. К слову, разводить битумную мастику нужно исходя из расчета, что одну часть извести брать нужно на две части мастики. Причем саму мастику укладывать нужно слоями, каждый из которых по толщине не превышает 7-10 мм.

- Шаг 3. Теперь стелются насухо два слоя гидроизола – причем с нахлестом не меньше, чем 15 см. После чего верхняя часть фундамента обрабатывается битумной мастикой и накладывается уже второй слой.

Обращаем внимание на «слабые места» фундамента

К сожалению, устройство гидроизоляции фундамента бани имеет свои «слабые места» — если на них не обратить внимание, то последствия себя не заставят ждать. Итак, в первую очередь это – так называемые «холодные швы» бетонирования – то есть места сопряжения захваток. Т.е. те самые места, через которые может пройти вода – это в первую очередь плита-пол в бане.

Итак, в первую очередь это – так называемые «холодные швы» бетонирования – то есть места сопряжения захваток. Т.е. те самые места, через которые может пройти вода – это в первую очередь плита-пол в бане.

Чтобы не уничтожить со временем такой влагой фундамент, обязательно нужно проработать такие площади безусадочными растворами на цементной основе и проложить полосу эластичной мастики, в стык закладывая бентонитовый шнур.

Еще, если от капиллярной влаги нужно защитить место соприкосновения бетона с кирпичной кладкой, то по всему сечению внутренних и наружных стен во время кладки нужна горизонтальная гидроизоляция фундамента из рулонных материалов.

Хороший вариант – два слоя гидростеклоизола на битумной мастике.

И напоследок: сегодня также все чаще для фундамента парной используют так называемые технологии проникающей гидроизоляции – она самостоятельно заполняет все пустоты и образования в форме кристаллов. Дорого, но невероятно эффективно.

Полная гидроизоляция фундамента — никаких пустот и наибольшая эффективность.

Делаем битумную мастику самостоятельно

Вот самый простой способ в домашних условиях. Нужно приобрести битум – кусковой, тот, который идет по 25 кг, или в бумажном ведре по 20 кг. Его следует расколоть обычной кувалдой на куски поменьше и растопить их на костре до жидкого состояния.

Теперь доливается отработка – это для того, чтобы придать битуму нужную эластичность, и он после остывания уже не будет трескаться.

Таким образом, на брикет битума весом в 25 кг уходит ровно 5 литров отработки. Полученную смесь на фундамент мазать нужно кистью для битума (есть такая), но желательно к ней взять металлическую ручку и прикрутить на шурупы.

На один брикет будет уходить одна кисть – а после приведения ее в непригодное состояние не сложно будет прикрутить другую ручку.

Слой гидроизоляции на таком фундаменте получится 3-4 мм, что само по себе уже надежно и вовсе не сложно. К слову, если грунт – сухой, то гидроизоляцию в наружной поверхности можно ограничить одним только двукратным обмазыванием битума. Но, если уровень грунтовых вод достаточно высок – нужен дренаж, который и защитит фундамент от влаги.

Но, если уровень грунтовых вод достаточно высок – нужен дренаж, который и защитит фундамент от влаги.

Чтобы дождевые воды и талый снег не попадали прямо под фундамент и не разрушали его снизу, необходима отмостка. Это полоса из бетона шириной до одного метра, которая как бы опоясывает весь фундамент бани с его внешней стороны. Ее ширина высчитывает в зависимости от так называемого вылета кровля, т.е. ее выступа, который над отмосткой должен быть не менее чем 30 см.

Делается отмостка под небольшим уклоном – в 2-5 градусов, а по углам бани в ней проделываются специальные углубления для слива из водосточных труба и отвода талой воды.

Битумная мастика для гидроизоляции кровли

Область применения битумной мастики в строительной сфере довольно широка. В настоящее время появилось множество ее составов, которые имеют узкую специализацию.

Битумная мастика для гидроизоляции кровли проста в производстве, ее легко сделать своими руками. Что для этого нужно и какие компоненты следует применять?

Назначение битумной мастики Она представляет собой жидкую гидроизоляцию, которая помимо этого выполняет функцию защиты от появления грибка и плесени.

Для ее применения достаточно нанести состав на рабочую поверхность с помощью кисточки или валика, в зависимости от консистенции.

Нанесение битума на кровлю Уникальные эксплуатационные характеристики этого материала обусловлены его свойствами. При нормальной температуре мастика с классическим составом будет твердой.

Но достаточно разогреть ее до +180°С, и она перейдет в жидкое состояние. Плотность и вязкость полученной жидкости будут достаточно высокими, что позволит наносить ее практически на любую поверхность.

Благодаря этим свойствам битумная мастика применяется в следующих работах:

- Обустройство и ремонт кровель.

- Формирование защитного слоя на стальных конструкциях.

- Гидроизоляция ж/б и бетонных поверхностей – стен, фундаментов.

- Улучшение защиты от воды в помещениях с повышенной влажностью.

Многие специалисты советуют приобретать уже готовые составы. Однако при больших объемах работы будет наблюдаться возрастание бюджета ремонта. Поэтому в некоторых случаях оптимальным вариантом является самостоятельное изготовление битумной мастики.

Поэтому в некоторых случаях оптимальным вариантом является самостоятельное изготовление битумной мастики.

Анализ состава мастики

По сути битум – это отходы нефтеперерабатывающей промышленности. В его состав входят смолы, углеводородные и азотные компоненты. Именно они определяют уникальные свойства этого материала.

Однако для применения битума недостаточно взять его пластину, разогреть, и полученный состав нанести на поверхность.

Изготовление мастики Даже в нагретом состоянии он будет слишком плотным и вязким. К тому же после застывания велика вероятность появления неоднородной поверхности – изменение толщины защитного слоя. Во избежание этого для производства мастики в домашних условиях понадобятся следующие компоненты.

- Битум. Лучше всего взять плиточный, так как его проще измельчить для быстрейшего расплавления.

- Пластификатор. Это может быть отработанное машинное масло (обязательно очищенное), бензил или керосин.

- Наполнитель.

Чаще всего используют бетонную крошку.

Чаще всего используют бетонную крошку.

Дополнительно потребуется две емкости. В одной из них будет происходить плавление битума, а во второй смешивание всех компонентов.

Так как первая стадия работы выполняется на открытом огне – ни в коем случае нельзя заливать пластификатор в емкость, где разогревается битум. Это может привести к воспламенению.

Для размешивания обычно применяют плоскую деревянную палку. В отличие от стальной она не будет разогреваться, а температуры кипения битума недостаточно для деформации или разрушения древесины. Не нужно забывать и о защитной одежде. В случае попадания расправленной мастики на кожу появятся ожоги.

Порядок изготовления

На первом этапе необходимо правильно подобрать пропорции компонентов для производства нужного объема материала. Лучше всего воспользоваться следующими соотношениями – для изготовления 10 кг мастики понадобятся:

- Битум – 8,5 кг.

- Пластификатор – 0,5 кг.

- Наполнитель – 1 кг.

Это же соотношение можно использовать для любых объемов. Важно, чтобы в дополнительных компонентах не присутствовали посторонние смеси. В особенности это касается отработанного машинного масла и бетона. Обязательно перед применением их следует очистить.

Первая емкость заполняется размельченным битумом. Для его плавления можно развести костер или использовать горелку. Время плавления определяется внешним состоянием – в смеси не должны присутствовать твердые компоненты. Поэтому ее необходимо постоянно размешивать.

После окончательного размягчения битума его небольшая часть переливается в другую емкость. Одновременно с этим в нее добавляют пластификаторы и наполнитель. На этом этапе также необходимо тщательно перемешивать состав.

Применять полученную смесь нужно до ее остывания. Для этого можно использовать большие кисточки, валики или другие инструменты с аналогичными функциями.

Важно, чтобы при укладке битумной мастики ее слой получился равномерным с приблизительно одинаковой толщиной. Если же объем материала получился больше нужного количества – смесь можно залить в герметичную емкость и потом использовать битумную мастику позже.

Если же объем материала получился больше нужного количества – смесь можно залить в герметичную емкость и потом использовать битумную мастику позже.

Процедура ее подготовки для нанесения полностью совпадает с вышеописанной, за исключением размешивания компонентов. В случае долгого хранения рекомендуется разбавить состав пластификатором.

Все о битумной мастике

Готовим мастику и грунтовку

Мастика своими руками

Чтоб сделать мастику самостоятельно, вам понадобятся:

- куски чистого битума,

- наполнители,

- пластификаторы.

Допустим, вы хотите получить 10 килограмм готовой смеси.

Тогда возьмите чистого битума 8,5кг, наполнителя 1кг (лесной мох или опилки, торф, минеральная вата, каучуковая крошка, асбест), пластификатора 0,5кг (отработанное масло).

Мастику лучше всего варить в специальных котлах, оснащенных толстыми (не меньше 3мм) стенками, крышкой. Такие стенки позволят равномерно распределить тепло, чтобы битум не пригорел.

Мастика является универсальным гидроизоляционным материалом, широко используемым в ходе строительных работ. Данный материал представляет собой продукт переплавки битума, лишенный таких недостатков битума, как хрупкость при морозах и чрезмерная текучесть при сильной жаре.

Мастика обладает достаточно вязкой консистенцией, благодаря чему на вертикальные поверхности ее можно наносить довольно тонким слоем. Со временем этот слой не оплывает.

Правила варки

- Котел можно загружать не более чем на 70%.

В противном случае мастика может выплескиваться. - Котел необходимо установить не прямо на огне, а в стороне от него на подставке.

- Лучше всего поддерживать температуру варки в пределах 190С. При более высоких температурах битум может разложиться.

- Старайтесь не допускать перепадов температур – в итоге у вас получится однородная по составу мастика.

Как узнать, что температура чересчур высокая? Очень просто. Первый признак перегрева – это появление желто-зеленых пузырей.

Процесс варки

- Перед началом варки крупные куски битума раскрошите на более мелкие, очистите их от грязи и песка.

- Весь процесс плавки битума должен протекать очень медленно, на протяжении примерно трех часов.

- Наполнитель должен быть измельчен, просушен и прогрет.

- Вводить наполнители и пластификаторы следует постепенно.

- Варящуюся смесь надо регулярно помешивать (при помощи лопаты), снимать с нее пену.

- После того, как пена опадет, и поверхность смеси станет полностью гладкой, можно добавлять пластификатор.

- Потом снова все хорошенько перемешивают.

- Все – мастика готова.

Срок годности

Варить мастику желательно непосредственно перед ее применением. Дольше, чем 24 часа, она храниться не может. В ходе использования мастика постоянно должна быть горячей (примерно около 120°С).

Грунтовка своими руками

На голые поверхности мастику не желательно наносить. Поверхности заранее надо наделить хорошей адгезией, для чего они очищаются от мусора и грунтуются. Грунтование обеспечит высокий уровень прочности нанесенного слоя мастики.

Поверхности заранее надо наделить хорошей адгезией, для чего они очищаются от мусора и грунтуются. Грунтование обеспечит высокий уровень прочности нанесенного слоя мастики.

Состав грунтовки простой: раствор битума плюс бензин в пропорции один к трем.

Битумная мастика: применение для кровли, фундамента

Процесс приготовления

Нанесение

Грунтовку надо наносить в два слоя (или в три слоя). Перед нанесением последующих слоев выжидают 10-15минут. Потом поверхности покрывают мастикой.

Статьи о стенах в загородных домах

Гидроизоляционные фундаменты битумная мастика

Толщина гидроизоляции

Следует использовать битум или битумно-полимерную мастику 2-4 слоя. Общая толщина смазочной гидроизоляции зависит от глубины фундамента (см. Рис.

таблицу). Глубина подвальных слоев, м. Общая толщина гидроизоляционной битумной мастики, мм.

Из-за его использования в жидком состоянии решающую роль играет структурная толщина гидроизоляционного слоя. В этом отношении мониторинг должен обеспечивать измерение толщины покрытия во влажном и сухом состоянии.

В этом отношении мониторинг должен обеспечивать измерение толщины покрытия во влажном и сухом состоянии.

Толщина влажной пленки контролируется толщиной сухой пленки универсальными манометрами.

Недостатком жирного покрытия является то, что трудно обеспечить гарантированную толщину изолирующей пленки, особенно в случае больших склонов и неровных поверхностей.

Поэтому вы должны тщательно подготовить поверхность или увеличить расход материала. Оба они приводят к увеличению расходов на покрытие расходов.

Расход на 1 м2

Расходное гидроизоляционное битумное покрытие в двух слоях — 2,0-2,5 кг / м2.

Интервальные интервалы

Каждый слой битумного жира наносится только после полной сушки или затвердевания предыдущего.

Битумная мастика: свойства, выбор и использование

Если задний слой мастики относится к предыдущей, это может привести к отделению или отсутствию необходимой адгезии покрытия от консистентной смазки к подложке.

Для гидроизоляционного слоя из мастики он считается высушенным, если его поверхность не является клейкой для проверки. Время высыхания пластической массы зависит от состава битумной мастики, температуры и влажности, как наружного воздуха, так и субстрата.

Гидроизоляционное устройство (технология)

Получение субстрата

Пример применения

- Для улучшения адгезии (адгезии) мастики к бетонной поверхности подготовленная подложка заполняется битумным порошком (готовое битумное покрытие).

- Грунтовку можно также получить из битума (классы BN 70/30, BN 90/10, BNK 90/30) и быстро разбавить растворители (бензол, нефрас) в соотношении 1: 3-1: 4, массы или битуминозные жиры с термостойкостью выше 80 ° C, разбавленные до желаемой консистенции.

- Тип покрытия (пример) должен соответствовать нанесенной мастике.

- Состав фосфора следует наносить на всю поверхность в одном слое, в местах фиксации раствором для цементного песка — в двух слоях.

- Нанесите битум на поверхность валиком или щеткой.

Высушенный после нанесения основания готов к запуску смазочного гидроизоляционного устройства.

Использование мастики

- Битумную мастику наносят на подготовленные поверхности со стороны увлажнения (со стороны давления воды).

- Мастика наносится слоем, щеткой, шпателем или навалом. Каждый слой должен быть непрерывным, без расстояний, равномерной толщины, параллельными полосками. Направление применения битумной мастики снизу вверх.

- Следующий слой мастики следует наносить после сушки и сушки предыдущего (следы связующего на прикрепленном тампоне не должны быть).

Усиление гидроизоляции

В зонах пересечений и пересечений, где возможно трещины, места холодного шитья, выявленные трещины в монолитном бетоне и тому подобное. недостатков, необходимо укрепить гидроизоляционное покрытие.

Рекомендуется использовать материалы из стекловолокна (стекловолокна и стекловолокна) или геотекстиль с плотностью от 100 до 150 г / м2 в качестве армирующего материала. Это также возможно

укрепляя такие «проблемные» участки с помощью прокатных материалов.

Материал из стекловолокна встроен в первый слой мастики и валки с роликом, что обеспечивает плотное прикрепление пластины к подложке без образования пустот под ней.

После высыхания высушите систему «жировой битум — армирующий материал», используйте другой слой мастики. Покрытие стекловолокна или полосок из стекловолокна в обоих направлениях от оси местоположения проблемы должно составлять не менее 100 мм.

Наличие армирующего материала гидроизоляции приводит к распределению растягивающей нагрузки на всей полосе изоляции, уменьшает удлинение материала в точке открытия полости, что обеспечивает сохранение его стойкости, надежности и долговечности гидроизоляции.

Заполнение водоотталкивающих стен, пропитанных маслом, должно выполняться только с мягкой почвой, и в этом случае не требуется защитное покрытие (стяжки, стены).

Гидроизоляция деревянного пола: виды и технология выполнения

Гидроизоляция деревянного пола является важнейшим этапом строительных работ, который осуществляется до проведения внутренней отделки дома из бруса.

Гидроизоляция представляет собой комплекс мероприятий, направленных на предохранение материалов от отрицательного воздействия влаги. При неправильном проведении или отсутствии данной процедуры деревянная конструкция очень быстро приходит в негодность.

Виды гидроизоляции деревянного пола

Существует пять видов гидроизоляции пола из древесных плит, фанеры, досок и паркета:

- Литая – использование мастик и смесей на битумной основе.

Наносится только на кирпичное (бетонное) основание под деревянное покрытие. Литой вариант самый дорогостоящий и технически сложен в применении, но при грамотном выполнении он способен обеспечить длительную и качественную эксплуатацию пола. - Оклеечная – некий «пирог», слои которого состоят из рулонных или листовых стройматериалов. Оклеечная гидроизоляция выполняется шаровым нанесением указанных материалов на поверхность после ее предварительного грунтования холодными смесями, защищающими дерево от горелочного подогрева

- Окрасочная – обработка полимерными и битумными лаками, которую из-за склонности к растрескиванию необходимо повторять каждые 5 лет.

Окрасочный вариант гидроизоляции представляет собой послойное накрашивание материалов. Это один из самых дешевых и простых в укладке видов гидроизоляции. - Засыпная – заполнение полостей сыпучими гидроизоляционными материалами

- Штукатурная – покрытие цементно-песчаным раствором или полимерными смесями

- Пропиточная – пропитка жидкими материалами. Пропиточная гидроизоляция обеспечивает дереву, имеющему от природы пористую структуру, плотное состояние, благодаря использованию пропитывающих составов — олифы, дегтя или современных составов на силиконе, акриле, синтетической смоле

Выбор материалов и способов гидроизоляции деревянного пола первого этажа осуществляется в зависимости от климата, вида покрытия пола и назначения помещения.

Технология выполнения литой гидроизоляции

Специалисты считают этот способ самым надежным.

Он выполняется методом сплошной заливки пола водонепроницаемыми растворами и мастиками. Существует два варианта:

- Горячая (асфальтная, асфальто-полимерная)

- Холодная

Такая гидроизоляция применяется только на жестком монолитном основании. Сначала наносится несколько слоев гидроизоляционного состава (мастики толщиной 5 см, растворы – 15 см), а затем они покрываются цементной стяжкой.

Литая гидроизоляция горячим методом выполняется в несколько этапов:

- Поверхность очищается от мусора и пыли

- Сколы и трещины заделываются и выравниваются раствором штукатурки

- Пол сушится теплым способом (нагретым воздухом, инфракрасным излучением, газовой горелкой)

- Битум разводится до жидкого состояния и наносится в виде грунтовки

- По периметру помещения монтируется защитное ограждение высотой около 40 см

- Мастичный раствор нагревается до 140°С

- Место изоляции заливается горячей мастикой

- Поверхность выравнивается специальными скребками

При литом способе гидроизоляции между поверхностью помещения и деревянным полом образуется сплошной водонепроницаемый слой. В процессе выполнения литья его можно дополнительно армировать стекловолокном или металлической сеткой.

Технология выполнения оклеечной гидроизоляции

Такая изоляция выполняется путем послойного наклеивания гидроизоляционных рулонных или листовых материалов (полимерных, битумных, битум-полимерных).

Мастика битумная своими руками

Они укладываются на заранее грунтованную поверхность при высоких температурах. Выбор материала зависит от имеющихся температурных условий: размягчение полимерных и битумных материалов происходит при 45 — 55°С.

Оклеечная гидроизоляция может использоваться только при наличии защиты от оползней и повреждения конструкциями различного типа. Если такая защита не может быть установлена, то данный способ применяться не может.

Оклеечная гидроизоляция деревянного пола выполняется в следующем порядке:

- Поверхность пола очищается и высушивается

- Наносится слой мастики толщиной до 2 мм

- Раскатывается и закрепляется рулон или укладывается лист гидроизоляционного материала

- На него снова наносится мастика и накладывается еще один слой изолятора

- Процедура повторяется несколько раз, чтобы образовался многослойный пирог

- Кромки пирога шпаклюются

Гидроизоляция пола в деревянном доме, выполненная рулонными материалами, служит максимально длительный срок. Многослойное покрытие с проклеенными швами образует сплошной непроницаемый барьер для влаги.

Технология выполнения окрасочной гидроизоляции

Данный метод защиты от влаги очень простой и легкодоступный.

Материалы (полимерные и битумные лаки) продаются в обычных строительных магазинах и имеют невысокую стоимость. Процесс выполнения окрасочной гидроизоляции состоит из нескольких этапов:

- С поверхности удаляются жировые пятна, потеки, зачищаются повреждения

- Наносится два грунтовочных слоя битумной мастики

- После высыхания грунтовки пол окрашивается валиком и кистью

Допустимые условия применения окрасочной гидроизоляции:

- Максимальный гидростатический напор – 2 м

- Наличие дренирующих грунтов (песчаных, галечных)

Недолговечность нефтебитумных материалов способствовала активизации разработок в этой сфере, результатом которых стали синтетические полимеры, битумно-полимерные, битумно-резиновые мастики.

Технология выполнения засыпной гидроизоляции

Конструкция этого типа гидроизоляции соответствует литой, но характеризуется большей толщиной и меньшей водонепроницаемостью.

Технологический процесс засыпной гидроизоляции:

- Устанавливается опалубка по периметру помещения

- Поверхность пола зачищается и высушивается

- Засыпаются бетониты, тщательно разравниваются и уплотняются

Под воздействием влаги бетониты образуют водонепроницаемый гель, который и защищает пол от влаги.

Технология выполнения штукатурной гидроизоляции

Эффективность штукатурной защиты от влаги зависит от подверженности материалов деформации, разного рода вибрациям, а также от жесткости всей конструкции.

Преимущества данного вида гидроизоляции определяются простотой исполнения и широтой сферы применения. Процедура выполнения штукатурной гидроизоляции состоит из нескольких этапов:

- Поверхность очищается и сушится

- Наносится цементно-песчаная стяжка,раствор для которой готовится в соотношении 1:2

- После высыхания первого слоя стяжка наносится еще 3-4 раза с интервалом в 20 минут

- На протяжении первых суток покрытие периодически (каждые 3 часа) увлажняется посредством распыления воды

- Проводится еще два увлажнения с промежутком в одну неделю

Полное высыхание штукатурной гидроизоляции происходит за двое суток, на протяжении которых нельзя подвергать покрытие механическому воздействию.

Технология выполнения пропиточной гидроизоляции

Достаточно простой способ, заключающийся в пропитке древесины органическими вяжущими субстанциями. Она наиболее актуальна для тех помещений, где пол подвержен интенсивному механическому воздействию.

Особенности гидроизоляции пола в деревянном доме

Выполнению гидроизоляции деревянного пола следует уделять должное внимание, поскольку в случае неправильной обработки и эксплуатации дерево сильно подвержено гниению и рассыханию. При выборе гидроизоляционных материалов необходимо руководствоваться их характеристиками.

Гидроизоляция для деревянного пола должна иметь следующие свойства:

- Высокие гидроизоляционные качества

- Небольшой вес (во избежание повышения нагрузки на фундамент)

- Прочность и долговечность

- Гипоаллергенность

- Простота установки

Такими характеристиками обладают ПВХ-мембраны, битумы, полимеры, изопласт, полиэтиленовая пленка, рубероид, специальные смеси и растворы. Гидроизоляционные материалы настилаются на черновой пол.

Места, где гидроизоляция поверхности пола соприкасается с другими конструкциями, покрываются непрерывным защитным слоем на высоту 30 см.

Выбор материалов и способа гидроизоляции деревянного пола зависит от особенностей эксплуатации здания и финансовых возможностей застройщика. Несоблюдение технологии нанесения влагозащиты может закончиться тем, что всю работу придется выполнять заново.

Битумная мастика холодного применения

Достоинства покупки битумной мастики для металла в компании «ТрансГазРемонт»

В числе достоинств — широкий выбор материалов, гарантия качества продукции и сбалансированная маркетинговая стратегия, которая предусматривает скидки, бонусы, спецпредложения, распродажи.

Битумная мастика Bitumast (Битумаст)

Мастика битумная – это один из наиболее востребованных строительных материалов, применяемых для гидроизоляции. Она представляет собой вязкую смолу на основе битума с добавлением различных веществ. В качестве добавок могут применяться полимеры, продукты переработки отходов, асбест, тальк, доломит, кварц и другие.

По способу приготовления различают холодные и горячие мастики. Холодную мастику можно приготовить без применения высоких температур (например, при помощи нефтяных растворителей) и приобрести уже в готовом виде.

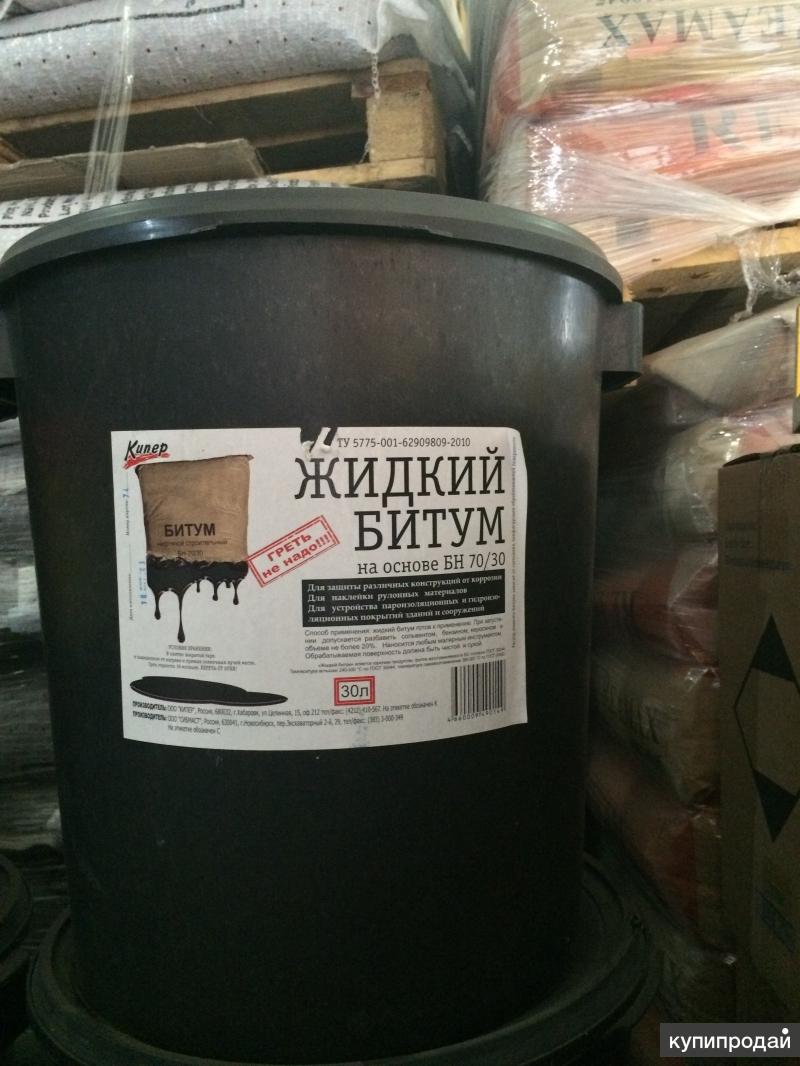

Она более удобна и абсолютно безопасна в применении. Но за удобство нужно платить, поэтому такая мастика стоит на порядок дороже, чем горячая. Под торговой маркой BITUMAST вы можете приобрести различные битумные мастики холодного применения.

Ну, вот и пришло время заканчивать статью. Весь материал, которым я хотела поделиться – рассмотрен. Надеюсь, он Вам будет полезен, и вы будете им пользоваться при необходимости как сделать битумную мастику своими руками. Совершенствуйтесь в собственных практических навыках и получайте все новые знания, говорят: «Учиться никогда не поздно!» На этом все, спасибо за внимания, удачного и легкого ремонта!

Полезное видео

Источники:

http://podomostroim.ru/kak-postroit-svoimi-rukami-pogreb-bitumnye-mastiki-dlya-gidroizolyacii/

https://mastremont.ru/kak-pravilno-prigotovit-bitumnuyu-mastiku/

Гидроизоляция ленточного и плитного фундамента своими руками + как сделать битумную мастику

Как сделать битумную мастику для гидроизоляции кровли своими руками — состав и процесс

https://stroitel12.ru/bitumnaja-mastika/

Битумная мастика своими руками: особенности изготовления

Такой материал, как битумная мастика довольно часто используется в строительной сфере, ведь помимо гидроизоляционных свойств, за счет данного компонента можно существенно улучшить адгезию (сцепляемость) материалов различных групп. Именно из этих соображений, битумная мастика становится незаменимым атрибутом при проведении кровельных работ, для гидроизолирования фундамента, в процессе строительства дорожных покрытий.

Так может ли быть изготовлена битумная мастика своими руками? Ответ на этот вопрос и будет темой данной статьи.

Виды битумных мастик

В настоящее время активно используется несколько типов битумных мастик, если же рассматривать наиболее популярные варианты, то целесообразно выделить следующие из них:

— Горячая мастика изготавливается путем растопления обычного битума с добавлением пластификатора и связующего материала (должна получиться однородная масса). Причем перечень стройопераций, в которых может применяться данная смесь весьма разнообразен. Ведь горячую мастику с успехом используют для кровли сооружений, с целью фиксации напольных покрытий (древесный паркет, линолеум на тканевой основе), в качестве гидроизолирующего слоя для конструкций ограждения.

Безупречным преимуществом указанного материала выступает его невысокая стоимость и великолепные гидроизоляционные характеристики. Тогда как к минусам можно отнести низкую устойчивость к изломам (хрупкость) и необходимость использования материала только в разогретом состоянии.

— Холодная мастика включает в свой состав нефтяной битум и растворяющие его компоненты (скипидар, латекс и т.п.). Применяться указанный материал может даже при температуре 30 — 40°C.

Подготовка к работе

Перед тем как приступить к реализации запланированного, следует выполнить серию работ подготовительного характера. Ведь не секрет, что в растопленном состоянии битум легко воспламеняется, ввиду чего в первую очередь следует подготовить место проведения работ. А именно сформировать устойчивую платформу, на которой будет располагаться емкость для приготовления мастики. Для данных целей вполне оправдано использовать огнеупорные кирпичи.

Далее следует подготовить резервуар, в котором и будет осуществляться процесс варки битумной мастики. Причем учитывая технологические особенности процесса (продолжительная длительность), более оправдано для указанных целей применять толстостенный (3мм толщиной) резервуар с крышкой. Ведь именно в таком случае тепло будет наиболее равномерно распределяться по всей структуре материала, а сам битум в процессе варки не будет пригорать к стенкам сосуда.

Также на этапе подготовки рекомендуется очистить битум от всевозможного мусора (песок, механические включения) и раздробить крупные куски на небольшие фракции.

Как изготовить горячую битумную мастику своими руками

Перед началом приготовления мастики следует заготовить следующие ингредиенты в заданных пропорциях:

- Основной наполнитель – нефтяной битум – 85%;

- Пластификатор (можно использовать отработанное машинное масло) – 5%;

- Армирующая добавка (в качестве нее могут использоваться такие наполнители как асбест, минвата, опилки и даже мох) – 10%.

Далее, следует надежно установить емкость для варки битума на заранее подготовленный постамент, причем выполнить это необходимо таким образом, чтобы исключался прямой контакт пламени с мастикой.

В дальнейшем процесс варки материала реализуется по следующему алгоритму:

- В резервуар (котелок или ведро) укладываются размельченные и очищенные от мусора куски битума из такого условия, чтобы их доля не превышала 60% от объема емкости;

- Путем разведения огня обеспечивается поддержание высокой температуры для растопления битума;

- После того, как битум преобразовался в жидкую субстанцию в процессе варки, его следует периодически перемешивать деревянной лопаткой, исключая тем самым образование нагара;

- Одновременно с помешиванием следует своевременно снимать с жидкой смеси, образующуюся пену;

- После того, как поверхность мастики станет гладкой, в состав допускается вводить наполнитель и пластификатор. Причем делать это необходимо небольшими партиями, обеспечивая предварительную очистку и просушку вводимых ингредиентов;

- Варить битумную мастику следует в течение трех часов при температуре около +190 ⁰С.

Если же говорить об особенностях нанесения готового материала, то делать это необходимо при температуре мастики в пределах +120 ⁰С, для чего может потребоваться периодический подогрев всего состава.

Рекомендации по приготовлению битумной мастики

Во-первых, время приготовления битумной мастики должно составлять как минимум 3 часа.

Во-вторых, для получения качественной и однородной субстанции, очень важно поддерживать заданный температурный режим (около +190 ⁰С) и не допускать существенных температурных перепадов. Следует учитывать тот фактор, что существенное повышение температурного режима может привести к термическому разложению ингредиентов и как следствие вызывать порчу строительного продукта. Узнать о состоянии перегрева материала можно косвенным (визуальным) методом, так как именно при перегреве на поверхности мастики появляются желто-зеленые разводы и пузыри.

В-третьих, использовать готовую мастику рекомендуется в течение 24 часов после ее приготовления. Ну а для того, чтобы материал легко наносился на заданную поверхность перед его использованием желательно пропустить жидкую мастику через металлическое сито.

Ну и конечно же важным фактором при проведении работ является полное соблюдение правил техники безопасности и осторожное обращение с быстровоспламеняющимися материалами. Для пущей уверенности, место проведения работ желательно оборудовать емкостями с песком.

Как сделать грунтовку для битумной мастики

Безусловно, для достижения желаемого результата, наносить битумную мастику непосредственно на неподготовленные основания не совсем оправдано, так как в таком случае не будет обеспечена требуемая адгезия материалов. Ввиду чего специалисты рекомендуют обеспечить предварительное грунтование, отделываемых поверхностей при помощи специальных составов. Ну а приготовить такую грунтовку самостоятельно не составит особых усилий.

Для данных целей необходимо разогретый до +70°С битум смешать с бензином в соотношении 1 к 3. Причем для получения наиболее качественного грунтовочного состава желательно вводить жидкий битум в бензин небольшими порциями, обеспечивая его полное растворение. Ну а для того, чтобы в грунтовке для битумной мастики не было посторонних включений (песок, мусор и т.п.), перед введением, битум желательно пропустить через металлическое сито.

Если же говорить о технологии нанесения грунтовки, то желательно производить данную процедуру в несколько этапов (2 — 3), обеспечивая нанесение каждого последующего слоя только после высыхания предыдущего (обычно в течение 10 – 15 минут).

Читать еще:

Битумная мастика своими руками: особенности изготовления

Виды черепицы для кровли

Усредненный минимальный уклон кровли

Теплоизоляция крыши: основные рекомендации

Видеообзор о приготовлении горячей битумной мастики

Если Вам понравился материал буду благодарен, если порекомендуете его друзьям или оставите полезный комментарий.

Приготовление битумов и составов на основе битумов, дегтей и битумополимеры

Приготовление битумов и составов на основе битумов, дегтей и битумополимеры

Битумы. Расплавленные битумы в чистом виде для гидроизоляции сооружений применяют редко — в качестве грунтовочного материала или для временной гидроизоляции сооружений.

При больших объемах работ битум хранят в специальных битумохранилищах, снабженных разогревателями, битумными насосами и обогреваемыми битумопро-

яами. Выдача битума производится после его разогре-B°j до жидкотекучего состояния (85…100 °С) паровыми, Центрическими и газовыми устройствами. Транспортируют битум с помощью насосов по теплоизолированным битумопроводам с паро- или электрообогревом. Обезвоживание и нагрев битума происходят в битумнонагрева-тельных установках непрерывного или периодического действия, в которые поступают вязкие битумы из битумохранилищ или твердые со склада.

Битумонагревательные установки непрерывного действия используют для подогрева вязких битумов. Битум поступает в котел через загрузочное отверстие, нагревается и обезвоживается дымовыми газами, которые поступают по газоходу из топки. Затем включается в работу смеситель, в который битум подается из котла насосом и из хранилища. Смесь температурой 130…140 °С поступает во вла-гоотделитель, из которого он поступает на лоток, где испаряются остатки влаги и битум стекает в котел. Битум, нагретый до рабочей температуры, насосом подается потребителю по магистрали.

Битумонагревательные установки периодического действия для подогрева твердых битумов при небольших объемах работ. В целях предосторожности емкость т/ ла заполняют на 70…75 %; котел должен быть обо-Кудован циркуляционной системой или мешалкой, что снижает пенообразование; загружать котел следует сухими кусками битума размером не более 10… 15 см. Для гнижения пенообразования можно применять пеногасители СКТН-1 (МРТУ 6-04-184—64 или 38-3-200—65), вводимые в расплавляемый битум, в количестве 2,5 г на 1 т или 2…3 капли полиметилсилоксановой жидкости ПМС-200.

Рис. 1. Схема битумоиагревательной установки непрерывного действия:

1 — топка, 2 — котел, 3— газоход, 4 — насосы, 5 — магистраль к потребителю 6 — магистраль из хранилища

Рис. 2. Битумоварочная установка УБВ-1:

1 — корпус, 2 — форсунка, 3 — вентилятор, 4 — таль, 5 — котел

Горячие составы. Приготовление горячих битумных, мастик начинают с подготовки битумного сплава. После расплавления и обезвоживания легкоплавкого битума (при температуре 105… 110 °С) в него добавляют более тугоплавкий битум (с температурой обезвоживания 160… 180 °С). Допускается повышать температуру сплава до 200 °С в течение не более 1 ч. После полного обезвоживания определяют температуру размягчения сплава и путем добавления легкоплавкого или тугоплавкого битума добиваются заданной температуры размягчения. Затем вводят небольшими порциями наполнитель через сито с ячейками 4X4 мм при включенной мешалке и перемешивают массу в течение 10… 15 мин до однородности. Если необходимо ввести антисептик, то его вводят через сито с ячейками 1х 1 мм.

Мастику можно охладить до 75…80°С, а перед употреблением разогреть до требуемой температуры (160… 180 °С) при перемешивании. Горячие мастики перевозят и хранят в специальных термосах.

Горячие дегтевые мастики готовят, как и битумные, в нагревательных установках, оборудованных мешалками с частотой вращения 30…40 мин-1.

После обезвоживания загружают остальное количество пека и при постоянном перемешивании температуру доводят до 140… 150 °С. Наполнитель вводят за три или четыре раза через сетку с ячейками 4X4 мм. Если при транспортировании температура мастики снизилась до 75…80 °С, перед применением ее подогревают при перемешивании до температуры 140… 150 °С.

После снижения температуры до 180…200 °С вводят при перемешивании наполнитель, просеянный через сито 4X4 мм тремя-четырьмя порциями в течение 10… 15 мин. При необходимости в мастику температурой 160…180 °С вводят антисептик, просеянный через сито 1 х 1 мм, двумя-тремя порциями.

Рис. 3. Термосы для транспортирования и хранения горячих

1 — корпус, 2 — котел, 3 — крышка, 4 — привод смесителя, 5 — форсунка,

Битумные эмульсии и пасты получают путем диспергирования (размягчения) битумов в водном растворе эмульгаторов — веществ, облегчающих получение эмульсий.

Для приготовления битумных эмульсий битум очищают от мусора и примесей и обезвоживают при нагревании до температуры 150… 180 °С. Растворы эмульгатора из концентрата сульфитно-спиртовой бражки или комбинированного эмульгатора приготовляют смешением компонентов в воде, нагретой до 80…90 °С. Компоненты загружают в следующем порядке: едкий натр, эмульгатор, жидкое стекло (при необходимости).

Для приготовления битумных паст готовят известно вое тесто смешением с водой негашеной и гидратной известью в соотношении соответственно 1 : 3 и 1:1. ‘Гесто из негашеной извести готовят не менее чем за 15 сут, из гашеной — не менее чем за 2 сут до начала работы. Известковое тесто процеживают через двойное вибросито с отверстиями в свету 2 и 1 мм. Затем тесто смешивают с битумом в растворосмесителях с обогревом. Для этого в полный объем прогретого при перемешивании известкового теста вводят порциями по 2…3 л необходимое количество битума и воды. Пасту перемешивают при температуре 90…95 °С до однородной структуры сметанооб-разной консистенции.

Эмульсии и пасты хранят в условиях, предотвращающих потери воды и переохлаждения (эмульсии при температуре не ниже 0°С и пасты — не ниже 5 °С). Их следует перемешивать один раз в семь-восемь дней.

Для приготовления катионной битумной эмульсии обезвоженный в котле при 105…110 °С битум подогревают до 180 °С. В другой емкости подогревают воду до 85… …90 °С, куда загружают ПАВ и тонкой струей вводят соляную кислоту. Эмульгатор перемешивают до получения однородного состава. Эмульгатор и битум через сетку с отверстиями в свету 1,5…2 мм подают в диспер-гатор, где смесь перемешивается 15…20 мин.

Битумно-полимерные мастики готовят перемешиванием готовых битумно-эмульсионных паст или мастик с эмульсиями полимеров, латексами и эмульсиями синтетических смол. Перед смешением эмульсии латексов должны быть предварительно стабилизированы водными растворами поташа, казеина или жидкого стекла. Для этого в перемешиваемую эмульсию латекса вводят раствор стабилизатора (3…12% от массы латекса). Затем малыми дозами вводят битумную эмульсионную пасту или мастику. Состав перемешивают 3…5 мин.

Холодные составы. Холодные асфальтовые мастики готовят смешением битумно-эмульсионной пасты с порошкообразным наполнителем, цементом и другими добавками в следующем порядке.

В растворосмеситель загружают эмульсионную пасту или мастику. В смесь добавляют воду, латекс и другие добавки. При перемешивании вводят минеральный порошок или цемент. Мастики перевозят и хранят в специальных термосах.

Составы на основе хлорсульфированного полиэтилена, модифицированного битумом (ХПБМ), приготовляют из пака ХП-734 второго сорта и нефтяного битума БН-70/30 в диспергаторе ВД-75. Гидроизоляционные покрытия на основе ХПБМ химически стойкие, не растрескиваются, обладают хорошими адгезионными свойствами. В состав марки ХПБМ-2 вводят 2 мае. ч. битума, в состав ХПБМ-1 — 1 мае. ч. битума.

Примечание. Битумный лак приготовляют растворением битума БН-70/30 в ксилоле, толуоле или сольвенте в соотношении 1 : 1 мае. ч.

Приготовление состава 1 начинают с деления всего объема лака ХП-734 на порции по 20 кг, а битума — на порции по 3…4 кг. Первые 20 кг лака загружают в дис-пергатор и включают его в работу. Добавляют 10… 12 кг битума отдельными порциями. После растворения битума загружают следующие 20 кг лака и т.д. до растворения всех компонентов. Продолжительность диспергирования 1 ч 20 мин при температуре не более 45 °С.

Состав 2 можно приготовить в течение 15 мин в диспергаторе или в смесителе в течение 25 мин при температуре не более 45 °С. Битумный лак приготовляют в диспергаторе. Загружают первые 10 кг растворителя и дис-пергатор включают в работу. Затем загружают 12… 15 кг битума порциями по 3…4 кг. После этого загружают следующую порцию растворителя и т. д. до растворения всего битума. Диспергирование продолжается в течение 1 ч при температуре не более 45 °С.

Читать далее:

Специальные виды гидроизоляции

Оклеенная гидроизоляция

Литая гидроизоляция

Штукатурная гидроизоляция

Окрасочная гидроизоляция

Подготовка поверхности под изоляцию

Приготовление растворов на основе цемента

Приготовление составов на основе полимеров

Лакокрасочные материалы, мастики, штукатурные составы, вспомогательные материалы

Рулонные и пленочные материалы

Битумная мастика своими руками 👉 правила приготовления и использования

Для гидроизоляции сегодня применяется широкий ряд продуктов, включая битум и мастики на его основе. Большой выбор требует серьезного подхода в оценке материала на применимость в каждом конкретном случае.

Возведение любого здания начинается с фундамента. От его прочности и долголетия зависит срок эксплуатации дома или другого сооружения. На оба эти факторы напрямую влияет качество гидроизоляции. Поэтому, без мастики не обойтись. Какую выбрать для качественной гидроизоляции, зависит от предназначения и вида. Готовят битумную мастику для гидроизоляции фундамента и своими руками.

Битумная мастикаСодержание статьи

Основные виды

Битумная мастика классифицируется по таким признакам:

- Различается по способу приготовления – холодная, горячая.

- Различается по предназначению. Битумная мастика используется для разных работ – кровельно-изоляционная, гидроизоляционно-асфальтовая, антикоррозийная и приклеивающаяся.

- Различается по способности к затвердеванию. Подразделяется на твердеющие составы и те, которые не отвердевают.

- Различается по виду наполнителя. Как связывающие компоненты используются разные вещества. Поэтому мастика подразделяется на масляно-битумную, битумно-полимерную, битумно-латексную, битумно-каучуковую.

- Различается по типу разбавителя. Одни растворяются водой, другие – органическими растворителями или веществами.

- Различается по составу – одно- и двухкомпонентная.

Свойства битумной мастики для фундамента

Для гидроизоляции фундамента битумная мастика – незаменимое средство. Два способа гидроизоляции: первый – мастика склеивающее вещество между наплавляемым материалом и основой фундамента, а второй – наносится непосредственно на основание фундамента слоями. Благодаря качествам компонентов, у битумной мастики следующие свойства:

- Покрывает основу фундамента влагонепроницаемой пленкой с высокими физическими характеристиками. Она прочна, не растрескивается, устойчива к температурным перепадам и не боится воды.

- Мастика противостоит появлению и распространению плесени и грибка по основе фундамента.

- Мастика закрывает поры и мелкие дефекты основания фундамента – сколы, трещины и т. д.

- У нее высокая адгезию с любым типом основания фундамента.

- Мембрана с высокой эластичностью и устойчивостью к механическим воздействиям.

👷♂️ Не менее важная информация по теме: Чем разбавить мастику битумную

Инструкция по выполнению гидроизоляции фундамента

Работа с мастикой требует соблюдения техники безопасности. Надевают очки, перчатки, закрывают волосы и открытые участки кожи. Респиратор нужен, если температура воздуха высока.

Горячую мастику перед тем, как приступить к гидроизоляции, разогреть до температуры, указанной в инструкции производителя. Это +160 градусов для битумно-масляного состава. Холодная сразу готова к применению. Горячую мастику с целью гидроизоляции наносят на мокрую поверхность, а холодную – нет.

Подготовка поверхности для гидроизоляции под все виды составов идентична:

- Фундамент обязательно очистить, обезжирить и просушить.

- Дефекты поверхности заделать шпаклевкой или цементным раствором, после чего покрыть битумным праймером. Он продается в любом магазине, но его готовят и своими руками. Для этого развести растворителем немного мастики.

- Перед использованием холодной мастики ее следует размешать. Если она двухкомпонентная, не забывать добавлять отвердитель.

Своими руками битумную мастику лучше наносить валиком или кистью Некоторые мастера рекомендуют использовать для гидроизоляции капроновую щетку, а кистью наносить праймер. Важно соблюдать два условия – толщина слоя не превышает значение, рекомендуемое производителем, и слой наносится равномерно.

Гидроизоляция своими рукамиВертикальные поверхности покрывают сверху вниз. Обмазочный способ гидроизоляции битумно-масляной мастикой допускается использовать, если величина гидростатического напора менее 2 метров. Если она больше, то рекомендуется брать состав с полимерами.

Мастика наносится несколькими слоями. Каждый ложится на уже высохший предыдущий. Готовность определяется касанием руки. Если не липнет, покрывают следующим. Толщина каждого слоя варьируется от глубины залегания фундамента. Когда она меньше двух метров, достаточно двух по 1 мм толщиной. Если глубина более, требуется три слоя толщиной по 1,5 мм каждый.

Очистить инструмент от засохшей мастики можно растворителями и специальными смывками. Иногда помогает керосин.

Мастика своими руками

Если бюджет небольшой и нельзя купить состав, делают мастику своими руками. Для этого нужно запастись следующим:

- Битумом.

- Наполнителями.

- Пластификаторами.

Количество зависит от требуемого объема. Представим расчет для 10 кг готовой мастики. Понадобится 8,5 кг битума, 1 кг наполнителя и полкило пластификатора. По ингредиентам: наполнителем берут минвату, опилки, асбест или каучуковую крошку. Роль пластификатора сыграет отработанное минеральное масло или керосин.

Битум раскрошить на мелкие куски. Наполнитель тоже размельчают. Битум сложить в металлическую емкость с толстыми стенками и поставить на огонь.

Варка битумной мастикиСостав при нагреве расширяется, поэтому емкость берут достаточно большой.

Для плавления содержимого поддерживать температуру не более 190 градусов, иначе битум разложится. Признак начала – появление пузырей желто-зеленого цвета. Если температура более или менее постоянная, то мастика сварится однородной по составу. Добавлять наполнитель и пластификатор требуется постепенно. Смесь должна регулярно перемешиваться. Появляющуюся пену снимать чем-нибудь плоским.

Когда пена осядет, начинать добавлять пластификатор. После этого состав снова перемешать. На этом процесс варки считать оконченным. Хранится мастика, созданная своими руками, может не более суток. Температура в момент нанесения +120 градусов.

Битумная грунтовка своими руками

Если поверхность не обработать праймером, то адгезия мастики снизится. Прочность гидроизоляционной пленки будет недостаточной.

Грунтовка битумная представляет собой смесь бензина и растворенного битума в пропорции три к одному.

Своими руками ее делают так. Разогретый до 70 градусов битум опустить в емкость с бензином или керосином. Делать это не спеша, маленьким кусочками и постоянно перемешивая до полного растворения битума. Крупные фракции удалять или профильтровать через сетку с мелкими ячейками.

Наносят праймер в 2-3 слоя. Рекомендуется делать перерыв между нанесением слоев в 15 минут.

Расход

Расход материала зависит от обрабатываемой площади и числа слоев. На него влияет материал, из которого сделана основа, и его плотность. На расход влияет состав и качество продукта.

Обычно расход в пределах от 300 до 900 граммов на метр квадратный.

Битумная мастика в упаковкеЗависит расход и от того, каким способом выполняется гидроизоляция. При обмазочном потребуется больше, поскольку нужно больше слоев большей толщины.

Примерный расход узнают из информации производителя на упаковке. Там указываются усредненные данные, но по ним ориентируются. На расход влияет факт, была ли использована грунтовка или нет.

На видео можно ознакомиться с процессом приготовления праймера и мастики:

Выбор

Выбор большой. Чтобы не ошибиться, получают максимум информации о каждом типе состава, его особенностях, характеристиках и свойствах. Знакомятся с отзывами на специализированных сайтах и рекомендациями специалистов. Желательно, чтобы рекомендации были подкреплены примерами из практики.

В магазине оценивают внешний вид упаковки, интересуются сроком годности. Если все устраивает, проводят маленький тест на взвешивание. Дело в том, что нормальный продукт содержит компоненты, которые легче воды. Кроме того, состав наливают на заводе горячим, а значит в расширенном состоянии. Если пятилитровая емкость весит 5 кило и более, то возникает вопрос к качеству.

Что касается составов, сделанных своими руками, то лучше не выполнять с их помощью серьезных работ. На таком материале не стоит экономить.

Вконтакте

Одноклассники

Битумная мастика для гидроизоляции кровли своими руками

Область применения битумной мастики в строительной сфере довольно широка. В настоящее время появилось множество ее составов, которые имеют узкую специализацию. Битумная мастика для гидроизоляции кровли проста в производстве, ее легко сделать своими руками. Что для этого нужно и какие компоненты следует применять?

Назначение битумной мастики

Она представляет собой жидкую гидроизоляцию, которая помимо этого выполняет функцию защиты от появления грибка и плесени. Для ее применения достаточно нанести состав на рабочую поверхность с помощью кисточки или валика, в зависимости от консистенции.

Нанесение битума на кровлюУникальные эксплуатационные характеристики этого материала обусловлены его свойствами. При нормальной температуре мастика с классическим составом будет твердой. Но достаточно разогреть ее до +180°С, и она перейдет в жидкое состояние. Плотность и вязкость полученной жидкости будут достаточно высокими, что позволит наносить ее практически на любую поверхность.

Благодаря этим свойствам битумная мастика применяется в следующих работах:

- Обустройство и ремонт кровель.

- Формирование защитного слоя на стальных конструкциях.

- Гидроизоляция ж/б и бетонных поверхностей – стен, фундаментов.

- Улучшение защиты от воды в помещениях с повышенной влажностью.

Многие специалисты советуют приобретать уже готовые составы. Однако при больших объемах работы будет наблюдаться возрастание бюджета ремонта. Поэтому в некоторых случаях оптимальным вариантом является самостоятельное изготовление битумной мастики.

Анализ состава мастики

По сути битум – это отходы нефтеперерабатывающей промышленности. В его состав входят смолы, углеводородные и азотные компоненты. Именно они определяют уникальные свойства этого материала. Однако для применения битума недостаточно взять его пластину, разогреть, и полученный состав нанести на поверхность.

Изготовление мастикиДаже в нагретом состоянии он будет слишком плотным и вязким. К тому же после застывания велика вероятность появления неоднородной поверхности – изменение толщины защитного слоя. Во избежание этого для производства мастики в домашних условиях понадобятся следующие компоненты.

- Битум. Лучше всего взять плиточный, так как его проще измельчить для быстрейшего расплавления.

- Пластификатор. Это может быть отработанное машинное масло (обязательно очищенное), бензил или керосин.

- Наполнитель. Чаще всего используют бетонную крошку.

Дополнительно потребуется две емкости. В одной из них будет происходить плавление битума, а во второй смешивание всех компонентов. Так как первая стадия работы выполняется на открытом огне – ни в коем случае нельзя заливать пластификатор в емкость, где разогревается битум. Это может привести к воспламенению.

Для размешивания обычно применяют плоскую деревянную палку. В отличие от стальной она не будет разогреваться, а температуры кипения битума недостаточно для деформации или разрушения древесины. Не нужно забывать и о защитной одежде. В случае попадания расправленной мастики на кожу появятся ожоги.

Порядок изготовления

На первом этапе необходимо правильно подобрать пропорции компонентов для производства нужного объема материала. Лучше всего воспользоваться следующими соотношениями – для изготовления 10 кг мастики понадобятся:

- Битум – 8,5 кг.

- Пластификатор – 0,5 кг.

- Наполнитель – 1 кг.

Это же соотношение можно использовать для любых объемов. Важно, чтобы в дополнительных компонентах не присутствовали посторонние смеси. В особенности это касается отработанного машинного масла и бетона. Обязательно перед применением их следует очистить.

Первая емкость заполняется размельченным битумом. Для его плавления можно развести костер или использовать горелку. Время плавления определяется внешним состоянием – в смеси не должны присутствовать твердые компоненты. Поэтому ее необходимо постоянно размешивать.

После окончательного размягчения битума его небольшая часть переливается в другую емкость. Одновременно с этим в нее добавляют пластификаторы и наполнитель. На этом этапе также необходимо тщательно перемешивать состав.

Применять полученную смесь нужно до ее остывания. Для этого можно использовать большие кисточки, валики или другие инструменты с аналогичными функциями.

Важно, чтобы при укладке битумной мастики ее слой получился равномерным с приблизительно одинаковой толщиной. Если же объем материала получился больше нужного количества – смесь можно залить в герметичную емкость и потом использовать битумную мастику позже. Процедура ее подготовки для нанесения полностью совпадает с вышеописанной, за исключением размешивания компонентов. В случае долгого хранения рекомендуется разбавить состав пластификатором.

Как приготовить битумную мастику своими руками

Область применения битумной мастики в строительной сфере довольно широка. В настоящее время появилось множество ее составов, которые имеют узкую специализацию. Битумная мастика для гидроизоляции кровли проста в производстве, ее легко сделать своими руками. Что для этого нужно и какие компоненты следует применять?

Уникальные эксплуатационные характеристики этого материала обусловлены его свойствами. При нормальной температуре мастика с классическим составом будет твердой. Но достаточно разогреть ее до +180°С, и она перейдет в жидкое состояние. Плотность и вязкость полученной жидкости будут достаточно высокими, что позволит наносить ее практически на любую поверхность.

Благодаря этим свойствам битумная мастика применяется в следующих работах:

- Обустройство и ремонт кровель.

- Формирование защитного слоя на стальных конструкциях.

- Гидроизоляция ж/б и бетонных поверхностей – стен, фундаментов.

- Улучшение защиты от воды в помещениях с повышенной влажностью.

Многие специалисты советуют приобретать уже готовые составы. Однако при больших объемах работы будет наблюдаться возрастание бюджета ремонта. Поэтому в некоторых случаях оптимальным вариантом является самостоятельное изготовление битумной мастики.

Анализ состава мастики

По сути битум – это отходы нефтеперерабатывающей промышленности. В его состав входят смолы, углеводородные и азотные компоненты. Именно они определяют уникальные свойства этого материала. Однако для применения битума недостаточно взять его пластину, разогреть, и полученный состав нанести на поверхность.

Порядок изготовления

На первом этапе необходимо правильно подобрать пропорции компонентов для производства нужного объема материала. Лучше всего воспользоваться следующими соотношениями – для изготовления 10 кг мастики понадобятся:

- Битум – 8,5 кг.

- Пластификатор – 0,5 кг.

- Наполнитель – 1 кг.

Это же соотношение можно использовать для любых объемов. Важно, чтобы в дополнительных компонентах не присутствовали посторонние смеси. В особенности это касается отработанного машинного масла и бетона. Обязательно перед применением их следует очистить.

Первая емкость заполняется размельченным битумом. Для его плавления можно развести костер или использовать горелку. Время плавления определяется внешним состоянием – в смеси не должны присутствовать твердые компоненты. Поэтому ее необходимо постоянно размешивать.

После окончательного размягчения битума его небольшая часть переливается в другую емкость. Одновременно с этим в нее добавляют пластификаторы и наполнитель. На этом этапе также необходимо тщательно перемешивать состав.

Чтобы приготовить гидроизоляционную мастику самому, потребуются чистый битум, пластификаторы и наполнители

[ Нажмите на фото

для увеличения ]

Гидроизоляционная битумная мастика – это материал, который получается путем переплавки битума. Таких недостатков, как хрупкость при низких температурах и чрезмерно высокая текучесть при высоких, она не имеет. Мастика довольно вязкая, благодаря чему даже на вертикальные поверхности ее можно наносить тонким слоем и не боятся, что он оплывет.

Чтобы приготовить мастику самому, потребуются чистый битум, пластификаторы и наполнители. Для приготовления килограмма смеси понадобиться 0,85 кг чистого битума, 0,1 кг наполнителя и 500 г пластификатора. Варить мастику нужно в специальных котлах, с толстыми стенками (не менее 3 мм) и крышкой. Тогда тепло будет распределяться равномерно, и битум пригорать не будет.

Перед тем, как начать варить мастику, крупные куски битума надо раскрошить, а затем очистить их от грязи и песка. Более чем на 70% котел загружать нельзя, иначе мастика может выплескиваться. Плавка битума должна проходить медленно (2-3 часа). Варить мастику на огне запрещается, котел лучше установить в стороне от огня на подставке.

Пластификаторы и наполнители нужно добавлять постепенно. Наполнителем может служить мелкодисперсный прогретый просушенный порошок, например, торф, опилки лесной мох, асбест, минеральная вата, каучуковая крошка. Варку мастики рекомендуется производить при температуре 190°C. При более высокой температуре битум разложится. При проведении процесса варки без перепадов температур, в результате получается однородная масса. Когда мастика чрезмерно нагревается, появляются желто-зеленые пузыри, а значит, температуру надо уменьшить.

Желательно постоянно помешивать варящуюся мастику и снимать пену. Когда поверхность смеси становится гладкой без твердых включений, а пена опадает, добавляется пластификатор. Пластификатором служит отработанное масло. Затем все снова тщательно перемешивается и мастика готова.

Мастику следует приготовлять непосредственно перед ее применением. Помните, что она не хранится больше одного дня. Во время использования мастики, ее температура должна быть порядка 120 °C. Поверхности, на которую надо нанести мастику, лучше заранее придать хорошую адгезию – покрыть грунтовкой.

Грунтовкой для этого служит раствор битума в бензине (1/3). Горячий битум (70-80°C) помещается небольшими порциями в бензин, после чего перемешивается до полного растворения. Избавиться от твердых включений можно профильтровав грунтовку через мелкую металлическую сетку.

Грунтовку наносят двумя-тремя слоями. Каждый слой должен сохнуть 10-15 минут. Потом поверхность обрабатывается мастикой.

Рад приветствовать читателей! Сегодня я хочу рассказать, какой спор у меня произошел с приятелем, тоже любящим строить и мастерить своими руками. Дело в том, что он делал ремонт в квартире и думал, понадобится ли ему битумная мастика. Он планировал положить на пол фанеру, приклеить этим материалом и сверху сделать укладку паркета. Я говорил, что мастика содержит целый букет канцерогенов, поэтому использовать ее в помещении не стоит. Приятель же повторял заверения производителя, что мастика от Кнауф практически безвредна. В результате я все же настоял, что на улице сомнительные компоненты быстро выветриваются, а в помещении, особенно в спальне, их повышенная концентрация может навредить. Но перечисленное не означает, будто мастика не подходит для работ — ее просто нужно правильно использовать! Давайте же вместе разберемся во всех нюансах.

Основные виды битумной мастики

Битумная мастика классифицируется по таким признакам:

- Различается по способу приготовления — холодная, горячая.

- Различается по предназначению. Битумная мастика используется для разных работ — кровельно-изоляционная, гидроизоляционно-асфальтовая, антикоррозийная и приклеивающаяся.

- Различается по способности к затвердеванию. Подразделяется на твердеющие составы и те, которые не отвердевают.

- Различается по виду наполнителя. Как связывающие компоненты используются разные вещества. Поэтому мастика подразделяется на масляно-битумную, битумно-полимерную, битумно-латексную, битумно-каучуковую.

- Различается по типу разбавителя. Одни растворяются водой, другие — органическими растворителями или веществами.

- Различается по составу — одно- и двухкомпонентная.

Свойства битумной мастики для фундамента

Для гидроизоляции фундамента битумная мастика — незаменимое средство. Два способа гидроизоляции: первый — мастика склеивающее вещество между наплавляемым материалом и основой фундамента, а второй — наносится непосредственно на основание фундамента слоями. Благодаря качествам компонентов, у вещества следующие свойства:

- Покрывает основу фундамента влагонепроницаемой пленкой с высокими физическими характеристиками. Она прочна, не растрескивается, устойчива к температурным перепадам и не боится воды.

- Мастика противостоит появлению и распространению плесени и грибка по основе фундамента.

- Масса закрывает поры и мелкие дефекты основания фундамента — сколы, трещины и т. д.

- У нее высокая адгезию с любым типом основания фундамента.

- Мембрана с высокой эластичностью и устойчивостью к механическим воздействиям.

Инструкция по выполнению гидроизоляции фундамента битумной мастикой

Работа требует соблюдения техники безопасности. Надевают очки, перчатки, закрывают волосы и открытые участки кожи. Респиратор нужен, если температура воздуха высока.

Горячую мастику перед тем, как приступить к гидроизоляции, разогреть до температуры, указанной в инструкции производителя. Это +160 градусов для битумно-масляного состава. Холодная сразу готова к применению. Горячую мастику с целью гидроизоляции наносят на мокрую поверхность, а холодную — нет.

Подготовка поверхности для гидроизоляции под все виды составов идентична:

- Фундамент обязательно очистить, обезжирить и просушить.

- Дефекты поверхности заделать шпаклевкой или цементным раствором, после чего покрыть битумным праймером. Он продается в любом магазине, но его готовят и своими руками. Для этого развести растворителем немного мастики.

- Перед использованием холодной мастики ее следует размешать. Если она двухкомпонентная, не забывать добавлять отвердитель.

Своими руками битумную мастику лучше наносить валиком или кистью Некоторые мастера рекомендуют использовать для гидроизоляции капроновую щетку, а кистью наносить праймер. Важно соблюдать два условия — толщина слоя не превышает значение, рекомендуемое производителем, и слой наносится равномерно.

Вертикальные поверхности покрывают сверху вниз. Обмазочный способ гидроизоляции битумно-масляной мастикой допускается использовать, если величина гидростатического напора менее 2 метров. Если она больше, то рекомендуется брать состав с полимерами.

Вещество наносится несколькими слоями. Каждый ложится на уже высохший предыдущий. Готовность определяется касанием руки. Если не липнет, покрывают следующим. Толщина каждого слоя варьируется от глубины залегания фундамента. Когда она меньше двух метров, достаточно двух по 1 мм толщиной. Если глубина более, требуется три слоя толщиной по 1,5 мм каждый.

Очистить инструмент от засохшей мастики можно растворителями и специальными смывками. Иногда помогает керосин.

Битумная мастика: купить или сделать своими руками

Если бюджет небольшой и нельзя купить состав, делают мастику своими руками. Для этого нужно запастись следующим:

Количество зависит от требуемого объема. Представим расчет для 10 кг готовой мастики. Понадобится 8,5 кг битума, 1 кг наполнителя и полкило пластификатора. По ингредиентам: наполнителем берут минвату, опилки, асбест или каучуковую крошку. Роль пластификатора сыграет отработанное минеральное масло или керосин.

Битум раскрошить на мелкие куски. Наполнитель тоже размельчают. Битум сложить в металлическую емкость с толстыми стенками и поставить на огонь.

Состав при нагреве расширяется, поэтому емкость берут достаточно большой.

Для плавления содержимого поддерживать температуру не более 190 градусов, иначе битум разложится. Признак начала — появление пузырей желто-зеленого цвета. Если температура более или менее постоянная, то мастика сварится однородной по составу. Добавлять наполнитель и пластификатор требуется постепенно. Смесь должна регулярно перемешиваться. Появляющуюся пену снимать чем-нибудь плоским.

Когда пена осядет, начинать добавлять пластификатор. После этого состав снова перемешать. На этом процесс варки считать оконченным. Хранится мастика, созданная своими руками, может не более суток. Температура в момент нанесения +120 градусов.

Перед началом работ с использованием монтажной пены нужно знать, для каких именно работ она будет использоваться, состав данного вещества. Пожалуйста, изучите статью Пена монтажная Макрофлекс 750 мл Технические характеристики

Битумная мастика своими руками

Если поверхность не обработать праймером, то адгезия мастики снизится. Прочность гидроизоляционной пленки будет недостаточной.

Грунтовка битумная представляет собой смесь бензина и растворенного битума в пропорции три к одному.

Своими руками ее делают так. Разогретый до 70 градусов битум опустить в емкость с бензином или керосином. Делать это не спеша, маленьким кусочками и постоянно перемешивая до полного растворения битума. Крупные фракции удалять или профильтровать через сетку с мелкими ячейками.

Наносят праймер в 2-3 слоя. Рекомендуется делать перерыв между нанесением слоев в 15 минут.

Расход битумной мастики

Расход материала зависит от обрабатываемой площади и числа слоев. На него влияет материал, из которого сделана основа, и его плотность. На расход влияет состав и качество продукта.

Обычно расход в пределах от 300 до 900 граммов на метр квадратный.

Зависит расход и от того, каким способом выполняется гидроизоляция. При обмазочном потребуется больше, поскольку нужно больше слоев большей толщины.

Примерный расход узнают из информации производителя на упаковке. Там указываются усредненные данные, но по ним ориентируются. На расход влияет факт, была ли использована грунтовка или нет.

На видео можно ознакомиться с процессом приготовления праймера и мастики:

Выбор битумной мастики

Выбор большой. Чтобы не ошибиться, получают максимум информации о каждом типе состава, его особенностях, характеристиках и свойствах. Знакомятся с отзывами на специализированных сайтах и рекомендациями специалистов. Желательно, чтобы рекомендации были подкреплены примерами из практики.

В магазине оценивают внешний вид упаковки, интересуются сроком годности. Если все устраивает, проводят маленький тест на взвешивание. Дело в том, что нормальный продукт содержит компоненты, которые легче воды. Кроме того, состав наливают на заводе горячим, а значит в расширенном состоянии. Если пятилитровая емкость весит 5 кило и более, то возникает вопрос к качеству.

Что касается составов, сделанных своими руками, то лучше не выполнять с их помощью серьезных работ. На таком материале не стоит экономить.

Битумная мастика для кровли и фундамента