Отличия свойств стеклотканей, кремнеземных и кварцевых тканей

06.03.2013

Стеклянные волокна делятся на классы: дешевые простые волокна для общего применения и дорогие волокна специального применения. Характеристики стекловолокон находятся в прямой зависимости от способа производства, химсостава стекла, воздействия со стороны окружающей среды и изменения температур. Наиболее прочное – это непрерывное стекловолокно из бесщелочного и кварцевого магний алюмосиликатного стекла. Чем больше щелочи в стекле, тем больше снижается прочность стекловолокна.

Стеклянные волокна делятся на классы: дешевые простые волокна для общего применения и дорогие волокна специального применения. Характеристики стекловолокон находятся в прямой зависимости от способа производства, химсостава стекла, воздействия со стороны окружающей среды и изменения температур. Наиболее прочное – это непрерывное стекловолокно из бесщелочного и кварцевого магний алюмосиликатного стекла. Чем больше щелочи в стекле, тем больше снижается прочность стекловолокна.

В промышленности для изготовления стекла сырье подразделяется на основное и дополнительное. Стеклообразующие вещества – это основное сырье, а вспомогательное – средства для обесцвечивания, осветления, регулировки режима варки и крашения. Основное сырье – это кварцевый песок, борный ангидрид, сульфат натрия, поташ, известняк, доломит, глинозем, магнезит, окиси свинца и т.д. Кварцевый песок содержит в составе 99,0-99,5 % кремнезема, примерно 1% примесей. Качество стекловолокна находится в прямой зависимости от числа примесей, чем их больше, тем ниже качество стекловолокна.

Стеклоткани получают различными переплетениями нитей основы и утка. От способа переплетения зависят и свойства тканей. Стеклоткани выполняются сложными, главными, мелкоузорчатыми и крупноузорчатыми переплетениями.

Основные переплетения:

- Полотняное – для электроизоляционных тканей;

- Сатиновое и полотняное – материалы для конструкций;

- Саржевое, сатиновое и полотняное – фильтровальные материалы.

Многослойные или сложные переплетения используются при изготовлении особых конструкционных материалов. Для декоративных материалов применяется крупноузорчатое и мелкоузорчатое переплетение.

Стеклоткани

Список областей применения стеклотканей огромен — от строительства до автомобильной промышленности. Из стеклоткани производят стекловолоконные конструкции и платы. Стеклоткани подразделяются на группы: для электроизоляции, стеклоткань из ровинга и НГП. Различаются стеклоткани только химическим составом. Самое широкое применение стеклоткань нашла в обтяжке трубопроводов. В сочетании со стекловатой стеклоткань эффективно удержит тепло. Стеклоткань не проводит электричество и часто используется в качестве изоляционного средства в разнообразных устройствах.

Кремнеземные ткани

Отличаются повышенным содержанием оксида кремния — до 95 процентов. Кремнеземная ткань работает при температурах до 1100-1200 градусов. Такая ткань является надежным барьером для защиты от пожаров, применяется в качестве фильтров в условиях агрессивной среды. Ткань обладает низкой теплопроводностью, отличными электроизоляционными свойствами и стойкостью к радиационным излучениям. Кремнеземная ткань получила широкое распространение во многих отраслях промышленности в качестве теплоизоляционного и огнезащитного средства. Кремнеземные ткани безопасны для здоровья человека и являются хорошей заменой вредному для человека асбесту.

Отличаются повышенным содержанием оксида кремния — до 95 процентов. Кремнеземная ткань работает при температурах до 1100-1200 градусов. Такая ткань является надежным барьером для защиты от пожаров, применяется в качестве фильтров в условиях агрессивной среды. Ткань обладает низкой теплопроводностью, отличными электроизоляционными свойствами и стойкостью к радиационным излучениям. Кремнеземная ткань получила широкое распространение во многих отраслях промышленности в качестве теплоизоляционного и огнезащитного средства. Кремнеземные ткани безопасны для здоровья человека и являются хорошей заменой вредному для человека асбесту.

Кварцевые ткани

Кварцевое волокно в своем составе имеет уже более 99 процентов оксида кремния. Температура плавления подобных волокон — 1750 градусов. При температуре 1200 градусов изделия из кварцевого волокна показывают высокую устойчивость — волокно способно выдержать температуру в 2000 градусов при условии кратковременного воздействия. Кварцевое волокно, благодаря своим свойствам, главным образом используется в аэрокосмической промышленности и в областях, где необходима очень высокая термостойкость. Учитывая это, а также большую прочность и устойчивость к ультрафиолетовому излучению, из кварцевых волокон делают обтекатели самолетов, изготавливаются материалы для теплозащиты атомных реакторов и высокотемпературных печей. Ткани из кварцевого волокна идут на изготовление высокоэффективных подложек для нанесения катализаторов. Как видим, изменяя химический состав стекла, ему можно придать нужные свойства – устойчивость к воздействию высоких температур, способность противостоять агрессивной среде, прочность и необходимые электрофизические характеристики.

www.ultratkan.ru

SammaS — Стеклонить

Для армирования пластиков могут использоваться самые разнообразные волокна, но для высокопрочных пластиков чаще всего используются стеклянные волокна. Это объясняется удачным сочетанием их свойств и не в последнюю очередь низкой стоимостью большого разнообразия промышленных стекловолокон.

Секловолокна по прочности превосходят все другие распространенные конструкционные материалы. Так, прочность неповрежденных волокон из E-стекла равна в среднем 365 кг/мм2, они имеют довольно высокий модуль Юнга (5-11)·103 кг/мм2 и на много превосходят в этом отношении армируемые ими полимеры. Поэтому в стеклопластиках большую часть нагрузки воспринимают волокна. А поскольку плотность стекла сравнительно низкая (~2.5 г/см3), стекловолокна имеют высокую удельную прочность и удельный модуль, что особенно важно при применении этих материалов в авиации и на водном или сухопутном транспорте и т.д.

Стекловолокна довольно инертны химически, а поскольку полимеры также хорошо устойчивы во многих агрессивных средах, то стеклопластики часто используются там, где металлы сильно корродируют, например, при изготовлении трубопроводов для химически агрессивных жидкостей, подземных емкостей для хранения бензина и т.д.

Промышленностью выпускаются стекловолокна двух основных типов, в виде непрерывной нити и штапельного (резанного) волокна. Исходным технологическим процессом для получения всех видов стекловолокон является процесс вытяжки нитей из расплава.

Стеклонить — это тонкая белая прядь собранная из некоторого количества элементарных нитей, изготовленных из стекла типа «E», произведенных с правым или левым направлением крутки и заданным числом оборотов на каждый метр длины. Нити могут быть одинарного и двойного плетения.

Однонаправленные стеклонити представляют собой срезы (отрезки нити определенной длины) с паковок стеклянных комплексных нитей или непрерывных элементарных нитей. Предназначены для фильтрации, изготовления теплозвукоизоляционных материалов, наполнения пластмасс и других целей.

Стеклонити двойного плетения применяются для производства различных тканых и нетканых материалов, для электроизоляции обмоточных и монтажных проводов, для производства композиционных материалов на основе эпоксидных, фенольных и других связующих.

В зависимости от применения стеклонити имеют различные типы замасливателя для обеспечения наилучших потребительских и технологических свойств при их дальнейшей переработке. Намотка стеклонити производится на катушки разного типа, исходя из требований оборудования для дальнейшего использования. Нанесение замасливателя в 2 — 3 раза увеличивает прочность стеклонити, придает эластичность и гибкость, что позволяет подвергать ее дальнейшей переработке. Намотка стеклонитей, пропитанных термореактивной смолой, является методом изготовления многих крупногабаритных изделий для авиационной, ракетостроительной, судостроительной и гражданской промышленности. Для стеклонити применяется парафиновый, крахмальный или водно-эмульсионный замасливатели.

Свойства стекловолокон

Свойства стекловолокон в первую очередь определяет состав стекла. Не менее значимой оказывается и термическая предыстория стекла.

Высокая прочность при растяжении — стекловолокна имеют очень высокий предел прочности при растяжении, превышающий прочность других текстильных волокон. Удельная прочность стекловолокон (отношение прочности при растяжении к плотности) превышает аналогичную характеристику стальной проволоки.

Тепло- и огнестойкость — так как природа стекловолокон неорганическая, они не горят и не поддерживают горение. Высокая температура плавления стекловолокон позволяет использовать их в области высоких температур.

Хемостойкость — стекловолокна не воздействуют на большинство химикатов и не разрушаются под их влиянием. Устойчивы стекловолокна и к воздействию грибков, бактерий и насекомых.

Влагостойкость — стекловолокна не сорбируют влагу, следовательно, не набухают, не растягиваются и не разрушаются под ее воздействием. Стекловолокна не гниют и сохраняют свои высокие прочностные свойства в среде с повышенной влажностью.

Термические свойства — Стекловолокна имеют низкий коэффициент линейного расширения и большой коэффициент теплопроводности. Эти свойства позволяют эксплуатировать их при повышенных температурах, особенно, если необходима быстрая диссипация температуры.

Электрические свойства — Поскольку стекловолокна не проводят ток, они могут быть использованы как очень хорошие изоляторы. Это особенно выгодно там, где необходимы высокая электрическая прочность и низкая диэлектрическая постоянная.

| Свойства | Марка стекла | |||

| A | C | E | S | |

| Физические | ||||

| Плотность, кг/м2 | 2500 | 2490 | 2540 | 2480 |

| Твердость по Моосу | — | 6,5 | 6,5 | 6,5 |

| Механические | ||||

| Предел прочности при растяжении, МПа: | 3033 | 3033 | 3448 | 4585 |

| при 22 °C | — | — | 2620 | 3768 |

| при 371 °C | — | — | 1724 | 2413 |

| при 533 °C | ||||

| Модуль упругости при растяжении при 22 °C, МПа | — | 69,0 | 72,4 | 85,5 |

| Предел текучести, % | — | 4,8 | 4,8 | 5,7 |

| Упругое восстановление, % | — | 100 | 100 | 100 |

| Термические | ||||

| Коэффициент линейного термического расширения, 10-6К-1 | 8,6 | 7,2 | 5,0 | 5,6 |

| Коэффициент теплопроводности, Вт/(м·K) | — | — | 10,4 | — |

| Удельная теплоемкость при 22 °C | — | 0,212 | 0,197 | 0,176 |

| Температура размягчения, °C | 727 | 749 | 841 | — |

| Электрические | ||||

| Электрическая прочность, В/мм | — | — | 19920 | — |

| Диэлектрическая постоянная при 22 °C: | ||||

| при 60 Гц | — | — | 5,9-6,4 | 5,0-5,4 |

| при 1 МГц | 6,9 | 7,0 | 6,3 | 5,1 |

| Потери при 22 °C: | ||||

| при 60 Гц | — | — | 0,005 | 0,003 |

| при 1 МГц | — | — | 0,002 | 0,003 |

| Объемное сопротивление при 22 °C и 500 В постоянного тока, Ом·м | — | — | 1017 | 1018 |

| Поверхностное сопротивление при 22 °C и 500 В постоянного тока, Ом·м | — | — | 1015 | 1016 |

| Оптические | ||||

| Коэффициент преломления | — | — | 1,547 | 1,423 |

| Акустические | ||||

| Скорость звука, м/с | — | — | 5330 | 5850 |

Табл. Свойства стекловолокон произведенных из различных марок стекла.

sammas.ru

SammaS — Типы стеклянных волокон

Все стеклянные волокна условно можно разделить на два больших класса: дешевые волокна общего применения и дорогостоящие волокна специального применения. Почти 90 % всех стеклянных волокон, которые выпускаются сегодня в мире это стекловолокно марки Е. Подробно требования к таким волокнам изложены, например, в стандарте ASTM D578-98. Остальные 10% процентов – это волокна специального назначения. Большинство марок стекловолокна получили свое название благодаря своим специфическим свойствам:

‐ Е (electrical) – низкой электрической проводимости;

‐ S (strength) – высокой прочности;

‐ AR (alkali resistant) – высокая щелочестойкость;

‐ D (dielectric) – низкая диэлектрическая проницаемость;

— Кварцевое стекло — значительная термическая стойкость;

‐ C (chemical) – высокой химической стойкости;

‐ M (modulus) – высокой упругости;

‐ А (alkali) –высокое содержание щелочных металлов, известково-натриевое стекло.

Для электрической изоляции применяется только бесщелочное (или малощелочное) алюмосиликатное или алюмоборосиликатное стекловолокно. Для конструкционных стеклопластиков, как правило, используют бесщелочное магнийалюмосиликатное или алюмоборосиликатное стекловолокно. Для стеклопластиков неответственного назначения можно употреблять и щелочесодержащее стекловолокно.

Механические характеристики стекловолокон напрямую зависят от метода производства, химического состава стекла, температуры и окружающей среды. Самую большую прочность имеют непрерывные стекловолокна из бесщелочного и кварцевого магнийалюмосиликатного стекла. Повышенное содержание щелочей в исходном стекле значительно снижает прочность стекловолокон.

Тип волокна | Состав, масс. % | ||||||||||||

SiO2 | B2O3 | Al2O3 | CaO | MgO | ZnO | TiO2 | ZrO2 | Na2O | K2O | Li2O | Fe2O3 | F2 | |

E (с бором) | 52-56 | 4-6 | 12-15 | 21-23 | 0,4-4 | — | — | 0,2-0,5 | 0-1 | 0-0,2 | — | 0,2-0,5 | 0,2-0,7 |

E | 59-60 | — | 12-13 | 22-23 | 3-4 | — | — | 0,5-1,5 | 0,6-0,9 | 0-0,2 | — | 0,2 | 0,1 |

S | 60-65,5 | — | 23-35 | 0-9 | 6-11 | — | — | 0-1 | 0-0,1 | — | — | 0-0,1 | — |

AR | 58,3-60,6 | — | 0,2 | — | — | — | 0-2,8 | 18,1-21,2 | 13,0-14,1 | 0-2,8 | — | — | — |

ECR | 58,2 | — | 11,6 | 21,7 | 2 | 2,9 | 2,5 | — | 1 | 0,2 | — | 0,1 | — |

D | 72-75 | 21-24 | 0-1 | 0-1 | 0,5-0,6 | — | — | — | 0-4 | 0-4 | — | 0,3 | — |

Кварц | 99,5-99,9 | — | — | — | — | — | — | — | — | — | — | — | — |

Базальт | 47,5-55,0 | — | 14,0-20,0 | 7,0-11,0 | 3,0-8,5 | — | 0,3-2 | — | 2,5-7,5 | 2,5-7,5 | — | 7,0-13,5 | — |

Таблица 1. Химический состав некоторых стекол для получения непрерывного волокна.

Свойство | Тип волокна | |||||||

Е (с бором) | Е (без бора) | S | AR | ECR | D | Кварц | Базальт | |

Температура формования, °С | 1160-1196 | 1260 | 1565 | 1260-1300 | 1213-1235 | — | 2300 | 1350-1450 |

Температура размягчения, °С | 830-860 | 916 | 1056 | — | 880 | 770 |

| 1100-1200 |

Температура плавления, °С | 1066-1077 | 1200 | 1500 | 1180-1200 | 1159-1166 | — | 1670 | 1200-1300 |

Плотность, г/см3 | 2,54-2,55 | 2,62 | 2,48,2,49 | 2,6-2,7 | 2,66-2,68 | 2,16 | 2,15 | 2,67 |

Коэффициент линейного | 4,9-6 | 6 | 2,9 | 7,5 | 5,9 | 3,1 | 0,54 | — |

Диэлектрическая постоянная (20 С, 1 МГц), Ф/м | 5,86-6,6 | 7 | 4,53-4,6 | — | 3,56-3,62 | — | 3,78 | — |

Прочность, МПа | 3100-3500 | 3100-3500 | 4380-4590 | 3100-3500 | 3100-3500 | 2410 | 3400 | 2700-3500 |

Модуль упругости, ГПа | 76-78 | 80-81 | 88-91 | 72-74 | 80-81 | 52 | 69 | 70-90 |

Удлинение до разрыва, % | 4,5-4,9 | 4,6 | 4,5-4,9 | 2-2,4 | 4,5-4,9 | — | 5 | 3 |

Таблица 2. Физико-механические свойства некоторых марок стеклянного волокна.

Стекло E

Химический состав

На сегодняшний день в мире выпускается 2 типа стекловолокна марки E. В большинстве случаев E-стекло содержит 5-6 масс. % оксида бора. Современные экологические нормы в США и Европе запрещают выброс бора в атмосферу. В то же время известно, что в процессе стеклообразования, а также в последующих процессах стекловарения происходит обеднение стекломассы некоторыми компонентами за счет их улетучивания. Из компонентов шихты наибольшей летучестью обладают борная кислота и ее соли, оксид свинца, оксид сурьмы, селен и некоторые его соединения, а также хлориды. Летучесть, рассчитанная на 1% содержания оксида в обычных стеклах, составляет для отдельных оксидов в масс. %: Na2O (из Na2CO3) – 0.03, К2О (из K2CO3) – 0.12, В2О3 – 0.15, ZnO – 0.04, РbО – 0.14, CaF2 – до 0.5. Таким образом, современные предприятия вынуждены устанавливать у себя дорогие системы фильтрации.

В качестве альтернативы возможно получение Е-стекол, не содержащих бора на основе системы SiO2–Al2O3–CaO–MgO.

Коммерческое стекловолокно марки Е получают на основе системы SiO2–Al2O3–CaO–MgO–B2O3 или системы SiO2–Al2O3–CaO–B2O3. Продукты, полученные на основе последней системы, как правило, все-таки содержат небольшое количество оксида магния (до 0,6 масс. %), что связано с особенностями сырья, которое использую для получения стекол.

Важно отметить, что точный состав стекловолокна Е может отличаться друг от друга не только для разных производителей, но даже и для разных заводов одной компании. Это обусловлено прежде всего географическим расположением предприятия и, как следствие, доступностью сырья. Кроме того на разных предприятиях осуществляется разный контроль за технологическим процессом и методы его оптимизации.

Состав борсодержащего стекловолокна и стекловолокна без оксида бора значительно отличается друг от друга. Содержание оксида кремния в борсодержащих стеклах марки Е составляет 52-56 %. Для стекловолокна без оксида бора содержание оксида кремния несколько выше и лежит в интервале 59-61 %. Содержание оксида алюминия для обоих типов стекла Е близко и составляет 12-15 %. Содержание оксида кальция также отличается незначительно – 21-23 %. Содержание оксида магния в стекле варьируется в широких пределах. Для стекол, полученных на основе тройных систем, оно составляет менее 1%, и является следствием неоднородности сырья. В случае если в состав шихты входит доломит содержание оксида магния может достигать 3,5 %.Отличительной особенностью Е-стекол, не содержащих бор, является повышенное содержание в них оксида титана – от 0,5 до 1,5 %, в то время как в классическом Е стекле его содержание находится в пределах 0,4-0,6 %.

Особенности получения

Температура получения волокон из борсодержащего Е-стекла составляет 1140-1185 °С. Температура плавления составляет 1050-1064ы плавления. В отличие от своего экологически чистого аналога борсодержащие волокна из Е-стекла имеют более низкую на 110 °С температуру получения, которая составляет 1250-1264 °С, а температуру плавления 1146-1180 °С. Температуры размягчения для волокон на основе борсодержащих Е-стекол и Е-стекол без оксида бора составляют 830-860 °С и около 916 °С соответственно. Более высокая температура получения экологически чистых стеклянных волокон на основе Е-стекла приводит к росту потребления энергоресурсов для их получения, и, как следствие, увеличению стоимости.

Свойства

Механические свойства обоих видов волокон на основе Е-стекла почти одинаковы. Прочность на разрыв составляет 3100-3800 МПа. Однако модуль упругости у волокон без оксида бора несколько выше (80-81 ГПа), чем у обычных волокон (76-78 ГПа). Основным отличием стекловолокна марки Е без бора является более чем в 7 раз большая кислотостойкость (выдержка при комнатной температуре в течение 24 часов в 10% растворе серной кислоты). По своей кислотостойкости эти волокна приближаются к химически стойким волокнам на основе ECR стекла.

Плотность борсодержащих стеклянных волокон несколько ниже (2,55 г/см3) по сравнению со своим экологически чистым аналогом (2,62 г/см3). Плотность Е-стекла выше, чем у стекол других типов (за исключением ECR стекла).

С увеличением содержания бора в таких стеклах уменьшается коэффициент преломления и коэффициент линейного расширения. Не содержащие бор Е-стекла имеют более высокую диэлектрическую постоянную, которая при комнатной температуре и частоте 1 МГц составляет 7. Поэтому борсодержащие волокна чаще используют при производстве электронных плат и в аэрокосмической промышленности. В широком производстве композитов эта разница не имеет такого критического значения.

Стекло S

Впервые химический состав стекла под маркой S-glass был запатентован компанией Owens Corning в 1968 (патент 3402055). В состав этого стекла входило 55-79,9 % SiO2, 12,6-32 % Al2O3, 4-20 % MgO. Создание стекловолокна марки S было вызвано бурным развитием композиционных материалов в США в то время и, как следствие, необходимостью созданию стекловолокна с высокими прочностью и модулем упругости. В настоящее время стекло под этой маркой получают на основе систем SiO2-Al2O3-MgO или SiO2-A2O3-MgO-CaO. В исключительных случаях в S-стекло добавляют BeO2, TiO2, ZrO2.

Особенности получения

Благодаря высокому содержанию тугоплавких оксидов S-стекло имеет очень высокую температуру размягчения 1015-1050 °С. Соответственно высокими являются и температура получения волокон – около 1200 °С, что сопоставимо со стекловолокном марки AR.

Свойства

Стекловолокно марки S обладает рекордными значениями прочности и модуля упругости для данного класса материалов. Лучшая продукция из S-стекла ничем не уступает по своему качеству углеродному волокну и также как и последнее применяется в основном в аэрокосмической области. Прочность волокон при комнатной температуре составляет 4500-4800 МПа, модуль упругости – 86-87 ГПа, прочность лучших образцов волокна марки ВМП – до 7000 МПа.

Стекло AR

Химический состав

В начале 70-х годов английская фирма «Pilkington Brothers» разработала и стала выпускать в промышленных масштабах высоко-циркониевое стеклянное волокно Cemfil для армирования цемента. Впоследствии эта марка перешла компании Saint-gobain, в настоящее время основным производителем стекловолокна на основе стекла AR является компания OwensConing и японскаякомпания Nippon electric glass. Щелочестойкие стекла выпускают на основе системы ZrO2-SiO2-Na2O. Содержание дорогого оксида циркония в них варьируется в пределах 15-23 %. Поскольку температура плавления чистого оксида циркония достаточно высока (2715 С), в стекло добавляют значительное количество щелочных металлов, чаще всего Na2O 18-21 %.

Особенности получения

Тугоплавкие составы значительно усложняют технологию производства волокна, кроме того, цирконий-содержащее сырье дефицитно и дорого для изготовления массовой продукции. Поэтому вопрос совершенствования составов стекол для армирования цемента продолжает оставаться актуальным. Температура получения волокон из AR-стекла составляет 1280-1320 °С, температура плавления – 1180-1200 °С.

Свойства

Прочность на разрыв волокон на основе AR-стекла довольно низка и составляет около 1500-1700 МПа. Модуль упругости 72-74 ГПа. Такие волокна самые тяжелые среди всех видов стекловолокна, их плотность составляет около 2,7 г/см3.

Поскольку основной областью применения волокон на основе AR-стекла является армирование цементов и бетонов, то основной характеристикой таких волокон является их устойчивость в щелочной среде. Потеря массы после кипячения в насыщенном растворе NaOH для волокон на основе AR-стекла составляет 2-3 %. Для сравнения эта же характеристика для базальтовых волокон составляет 6-7 %.

Стекло ECR

Химический состав

Впервые стекловолокно под маркой ECR-glass (в некоторых источниках оно указано как химически стойкое Е-стекло) стали выпускать в 1974 г. Это стекло имеет в своем составе до 3 % TiO2 и до 3 % ZnO. Совершенно некорректно называть это стекло разновидностью Е- стекла, поскольку, согласно требованиям международных стандартов, Е-стекло вообще не должно содержать оксида циркония, и к тому же содержание TiO2 в ECR стеклах превышает положенные 1,5 %. Стекловолокно на основе ECR стекла не содержит в своем составе оксида бора, что положительно сказывается на экологичности производства. Зачастую в состав стекловолокна ECR вводят до 3 % Li2O.

Особенности получения

Оксид титана является плавнем, его значительное содержание приводит к заметному уменьшению вязкости стекла и, как следствие, температуры получения волокон. Оксид циркония положительно влияет на химическую стойкость стекла. Температура формования волокон на основе ECR стекла составляет около 1218 °С, что меньше, чем у стекловолокна на основе Е-стекла. В то же время для стекол с высоким содержанием оксида лития температура получения волокон выше, чем у стекловолокна Е и составляет около 1235 °С. Фактически это означает, что оксид цинка является более эффективным плавнем, чем оксид бора, к тому же более экологичен и придает дополнительно полезные свойства стекловолокну.

Свойства

Стекловолокно ECR было разработано специально для использования в агрессивных средах, например устойчивость в кислых средах в 4-5 раз выше. При этом прочность этих волокон остается на уровне стекловолокна Е и составляет порядка 2800-3000 МПа, модуль упругости около 80-83 ГПа. Несмотря на то, что плавление и выработка волокна из ECR проводят при более низких температурах его стоимость превышает стоимость стекловолокна Е из-за наличия дорогих компонентов.

Стекло D

В настоящее время волокна из D-стекла являются больше экзотикой, чем реальным продуктом на рынке стекловолокна, поскольку многие производители плат предпочитают использовать вместо них альтернативные виды стекловолокна. Например, сверхчистые кварцевые волокна, полые волокна из Е-стекла также обладают более низкими диэлектрическими характеристиками, чем широко распространенное стекловолокно Е. Однако, у кварцевых волокон меньше модуль упругости, что важно при изготовлении печатных плат, а полые волокна теряют свои диэлектрические свойства в условиях высокой влажности.

Химический состав

Зачастую в электронной промышленности требуются материалы с очень низкими показателями диэлектрической проницаемости. Электрические свойства волокон определяются такими свойствами как удельное объемное сопротивление, поверхностная проводимость, диэлектрическая постоянная и тангенс угла диэлектрических потерь. В большинстве случаев при производстве плат в качестве армирующего наполнителя используют Е-стекло, однако уменьшение размеров печатных плат предъявляет повышенные требования к стекловолокну. Для решения этой проблемы было разработаны составы стекол марки D. Такие стекла и волокна получают на основе системы SiO2-B2O3-R2O. Содержание в стеклах с низкими диэлектрическими характеристиками оксида кремния достигает 74-75 %, оксида бора – до 20-26 %. Для уменьшения температуры выработки в эту систему добавляют оксиды щелочных металлов (до 3%). Иногда оксид кремния частично замещают на оксид алюминия (до 15 %).

Свойства

Высокое содержание оксида бора приводит к значительному снижению в D-стеклах диэлектрической постоянной и тангенса угла диэлектрических потерь по сравнению с Е- стеклом.

Особенности получения

Из-за высокой стоимости волокна из D-стекла в настоящее время получают только мелкосерийными партиями. Кроме того, высокое содержание в них оксида бора делает их процесс изготовления очень трудным, что связано с высокой летучестью этого компонента в процессе плавления шихты. Температура размягчения D-стекол составляет 770 °С.

Кварцевое стекло

Кварцевые волокна используют в тех случаях, когда требуется значительная термическая стойкость. Кварцевые волокна с содержанием SiO2 менее 95 % (как правило их называют кремнеземные волокна) получают путем путем кислотной обработки волокна алюмоборосиликатного состава, широко применяемого для изготовления бесщелочного волокна, и из силиката натрия с различными добавками. Кремнеземные волокна, полученные выщелачиванием волокон из горных пород, не уступают кремнеземным волокнам, выпускаемым промышленностью. Температура применения кремнеземных волокон 1200 °С.

Сверхчистые кварцевые волокна (содержание SiO2 более 99 %) получают методом сухого формования из водного раствора жидкого стекла. Такие волокна выпускаются под торговой маркой Silfa и используются для теплозащиты. В СССР кварцевые волокна получали по штабиковому способу: вытягиванием нити из капли разогретого конца штабика или путем раздува образующейся капли ацителено-кислородным или кислородно- водородным пламенем. Производство кварцевого волокна может также осуществляться в два приема: получение волокон диаметром 100-200 мк, а затем их раздув потоком раскаленных газов. Волокна собираются на конвейере и формуются либо в виде матов, либо в виде ровницы. Температура плавления таких волокон 1750 °С. При Т = 1450-1500 °С происходит спекание (деформация в твердой фазе), но без размягчения. В условиях длительной эксплуатации и теплосмен, изделия из кварцевого волокна являются стойкими до Т = 1200°С, выше которой у них снижается прочность вследствие кристаллизации.. В настоящее время такие волокна выпускаются под маркой quartztel и astroquartz.

Свойства

Сверхчистые кварцевые волокна в основном применяются в аэрокосмической промышленности в тех областях, где требуется высокаятермостойкость. Сочетая высокую термическую стойкость, прочность и радиопрозрачность для ультрафиолетового излучения и излучения с большей длиной волны такие волокна используют для производства обтекателей самолетов.

Использованы материалы из учебного пособия «Стеклянные волокна». С.И. Гутников, Б.И. Лазоряк, Селезнев А.Н.

sammas.ru

15.3 Характеристика стекловолокон

Комплексную нить получают главным образом из безщелочного алюмоборосиликатного стекла. Волокна, работающие при температурах около 1000°С, получают из кварцевого стекла, расплавов каолина и щелочесодержащих стекол, в которых после выщелачивания содержание SiO2 достигает 96-97%. Комплексную нить, предназначенную для защиты от рентгеновских и радиоактивных излучений, получают из свинцово- и боросодержащих стекол. Полупроводящие волокна — из стекол, содержащих одновалентные оксиды меди и серебра.

Свойства стеклянных волокон зависят не только от состава стекла, но и от способа производства, диаметра нити, состояния и температуры окружающей среды.

Свойства стеклянных волокон во многом определяются их составом, воздействием окружающей среды (особенно влаги), температурой испытания, условиями текстильной переработки.

Для изготовления стеклопластиков конструкционного и электротехнического назначения широко применяются стеклянные волокна алюмоборосиликатного состава с низким содержанием оксидов щелочных элементов, обладающие одновременно высокой прочностью и высокими показателями объемного поверхностного электрического сопротивления (стекло Е). Для изготовления стеклопластиков и конструкций, где требуется повышенная прочность и жесткость, применяют волокна из стекла магнезиального алюмо-силикатного состава (стекло ВМ-1, ВМП, за рубежом — S-994). Для изготовления пластиков с повышенной стойкостью к действию кислот применяют щелочные составы (стекло 7А, С), для радиационной защиты — свинцовое стекло (состав L). Для изготовления высокотемпературной изоляции и пластиков теплозащитного назначения освоено производство тугоплавких волокон (кварцевых, кремнеземных, базальтовых).

Свойства наиболее широко применяемых стеклянных волокон приведены в таблице 15.3.

Показатели | Алюмоборосиликатное Е | Известковонатриевое А | Магнезиальное алюмосиликатное высокопрочное | Щелочное кислотостойкое | С низкой диэлектриче-ской проницаемостью D | Свинцовое для радиа-ционной защиты L | Плавленый кварц | ||

S-994 | BM-1 | C | 7A | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

Плотность, кг/м3 стекла волокна | 2580 2540 | 2490 – | 2520 2490 | – 2580 | – 2490 | 2610 2560 | – 2160 | – 4300 | 2210 2210 |

Скорость звука в стекле, м/с | 5340 | – | 5850 | – | – | – | 4880 | – | – |

Коэффициент преломления стекла волокна | 1,542 | 1,518 1,516 | 1,523 – | – – | – – | 1,552 1,550 | 1,470 – | – – | 1,458 1,458 |

Продолжение таблицы 1.3

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Разрушающее напряжение при растяжении волокна, МПа | 3000– 3500 | 2400 | 4650– 4900 | 4200 | 2800 | 2000 | 2450 | 1680 | 6000 |

Модуль упругости при растяжении, ГПа стекла волокна | 86 73,5 | – 66 | 95 88 | – 95 | – 70 | – 74 | – 52,5 | – 51 | 73,8 73,8 |

Относительное удлинение при разрыве волокна, % | 4,8 | 4,0 | 5,4 | 4,8 | – | 3,6 | 4,7 | – | – |

Показатель поглощения в видимой части спектра, мм-1 | 0,012 | 0,02 | – | – | – | 0,13 | – | – | – |

Удельная теплоемкость стекла, Дж/кг·К | 720 | – | 670 | – | 715 | – | 670 | – | 870 |

Коэффициент теплопроводности стекла, Вт/(м·К) | 0,9 | – | – | – | 1,05 | – | – | – | – |

Коэффициент линейного термического расширения, × 10–6, ºС–1(20–100ºС) стекла волокна | 6,0 5,0 | – – | 2,9 2,5 | – 3,6 | – – | 7,7 7,0 | 3,1 – | – – | 0,55 – |

Диэлектрическая проницаемость стекла, ε при 102Гц 106Гц 1010Гц | 8,43 6,32 6,12 | – – – | 4,57 4,53 6,21 | – – – | 6,70 6,24 6,60 | – – – | 3,61 3,56 4,00 | – 9,49 – | 3,78 3,78 3,78 |

Тангенс угла диэлектрических потерь стекла, tgδ при 102Гц 106Гц 1010Гц | 4,2 1,0-1,5 3,9-5,0 | – – – | 3,3 2,0 6,8 | – – – | 1,5 5,2 13,0 | – – – | 3,0 0,5 2,6 | – 0,7 – | – 0,15 0,15 |

Удельное объемное электрическое сопротивление стекла, Ом·м при 102Гц 106Гц 1010Гц | 6,7·1011 1,9·108 4,9·103 | – – – | 1,2·1012 2,0·108 5,1·103 | – – – | 1,2·1012 5,8·107 2,1·103 | – – – | 1,7·1012 1,0·109 0,9·104 | – – – | 1·1018 1·1017 – |

Температура размягчения стекла, ºС | 845 | – | 970 | – | 750 | – | 770 | 580 | 1670 |

Чистый оксид кремния SiО2 в стеклообразном состоянии (кварцевое стекло) прозрачен в диапазоне длин волн от 200 до 5000 нм, устойчив к действию минеральных кислот (кроме HF и Н3Р04 при нагревании), отличается радиационной стойкостью, термостойкостью, огнеупорностью (Траб=1000°C — длительно и 1900°С — кратковременно), практически не имеет диэлектрических потерь в широком диапазоне частот. Для изготовления непрерывных кварцевых волокон применяется штабиковый способ — вытяжка волокон из кварцевых штабиков или трубок диаметром 3 — 4 мм, концы которых расплавляются пламенем газовых горелок (Т~2150°С). Этот способ малопроизводительный и в значительной степени ограничивает применение кварцевых волокон.

Промышленные кварцевые волокна всегда содержат примеси других окислов, которые создают микронеоднородности и резко снижают прочность промышленных волокон по сравнению с чистыми волокнами или с теоретической прочностью кварца.

Кремнеземное или кварцоидное волокно изготавливают выщелачиванием стеклянных (натрий-силикатных, натрий-циркон-силикатных) волокон в растворах кислот до содержания оксида кремния 96 — 99%. Этот процесс сопровождается появлением пор, снижением прочности до 500 — 1000 МПа и ростом влагоемкости. Нагрев кремнеземных волокон приводит к их усадке (до 6%) и появлению остаточных напряжений. Кремнеземные волокна устойчивы к действию интенсивного гамма-нейтронного облучения и агрессивных сред — кислот и щелочей.

Боратные стекловолокна, основной компонент которых В2О3, способны эффективно поглощать медленные нейтроны.

Физико-механические свойства. Основными механическими характеристиками стеклянных волокон являются прочность при растяжении и модуль упругости. Высокая прочность стеклянных волокон заложена в самой природе стекла: теоретически рассчитанное разрушающее напряжение при растяжении стекла составляет 10 — 14 ГПа в случае многокомпонентных составов и 25 ГПа для плавленого кварца.

Прочность технических волокон лежит в пределах 1 — 6 ГПа и зависит, помимо их состава и условий вытяжки (температуры, влажности окружающей среды), от степени дефектности волокон (поверхностные микротрещины, внутренние пустоты и различные включения), взаимодействия поверхности волокна с влагой, структурной неоднородности (микрообъемы с несколько отличной структурой, плотностью, химическим составом), температурного воздействия. Прочность стеклянных волокон возрастает с увеличением содержания в них оксидов кремния и алюминия.

Наиболее высокой прочностью обладают стеклянные волокна в неповрежденной поверхностью, так называемые «нетронутые» волокна, прочность которых ниже теоретической из-за структурной неоднородности. Выпускаемые промышленностью стеклянные волокна, помимо структурной неоднородности, имеют механически и химически поврежденную поверхность. Прочность их зависит от числа и характера наиболее опасных поверхностных дефектов. Наличие дефектов поверхности приводит к снижению средней прочности стеклянных волокон и увеличению разброса показателей по сравнению с «нетронутыми» волокнами (таблица 15.4).

Таблица 15.4 – Прочность стеклянных волокон различного состава [3].

Состав стекла | Прочность волокон, МПа | |||||

на воздухе | в вакууме | в жидком азоте при — 196°С | Теоретическая | |||

«нетро- нутое» | промыш- ленное с бобины | средняя | макси-мальная | |||

Алюмоборосиликатное Е | 3700 | 2400–2600 | 3600 | 4600 | 8000 | 10000–14000 |

Магнийалюмосиликатное (10% MgO) — эвтектика | 5900 | 4000 | – | 6500 | 17000 | –»– |

Магнийалюмосиликатное (20% MgO) | 4700 | 3500 | – | 5000 | 6400 | –»– |

Цинктитанмагнийалюмосиликатное | – | 3000 | – | 6200 | 9700 | –»– |

Кварцевое | 5000–6000 | 2000–3000 | 8000–14000 | 6000–7000 | 1800 | 25000 |

Различия в условиях изготовления, хранения и испытания предопределяют различия в степени дефектности и напряженном состоянии стеклянного волокна, что может привести к значительному разбросу показателей прочности волокон одного и того же состава.

Прочность стеклянных волокон в большой степени зависит от действия влаги, адсорбированной их поверхностью. Считают, что равновесное насыщение влагой происходит в течение нескольких секунд после его получения. Адсорбированная влага снижает поверхностную энергию волокон, вызывает набухание поверхностных слоев, увеличивая этим напряженность материала, приводит к развитию существующих и возникновению новых микротрещин, снижая прочность волокон. Прочность стеклянных волокон снижается тем больше, чем выше влажность среды, больше продолжительность действия влаги и напряжение в волокнах.

Удаление влаги с поверхности волокон способствует частичному восстановлению их прочности. Вакуумирование «нетронутых» волокон алюмоборосиликатного состава при остаточном давлении 0,15 — 1,0 мм рт. ст. в течение 120 мин приводит к увеличению прочности с 3500 МПа до 4060 МПа. Вакуумирование промышленных стеклянных волокон того же состава повышает их прочность с 2200 МПа до 3600 МПа, т.е. на 55%. Необходимо отметить, что поверхностная влага настолько прочно держится на поверхности стеклянного волокна, что даже длительным вакуумированием (до 70 суток при вакууме 0,001 — 0,05 мм рт. ст.) не достигается полная десорбция влаги.

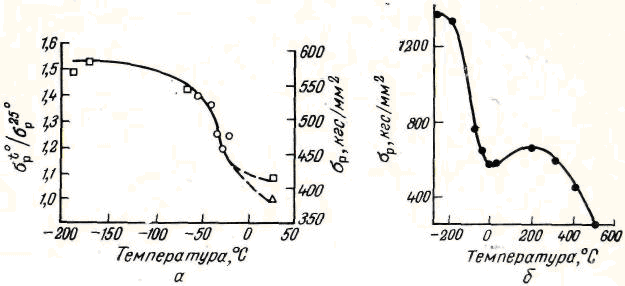

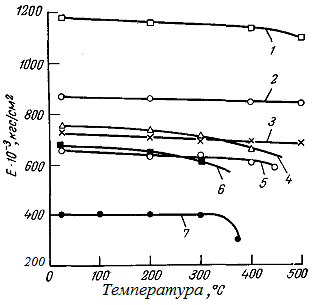

На прочность стеклянных волокон сильно влияет температура. При низких температурах прочность возрастает (рисунок 15.2). Так, прочность в жидком азоте (при —196 °С) «нетронутых» волокон алюмоборосиликатного состава достигает 5,8 ГПа[4], натриевого состава — 9,8 ГПа, кварцевых волокон— 14 ГПа [4]. В тех же условиях прочность промышленных волокон алюмоборосиликатного состава в жидком азоте (при – 196° С) увеличивается в 1,5 — 2 раза, достигая 4000 — 4500 МПа. Столь значительный рост прочности при низких температурах объясняют замораживанием влаги, адсорбированной поверхностью стекла.

□ — в азоте; ○ — в азоте после предварительной выдержки в вакууме;

Δ — в воздушной среде.

Рисунок 15.2 – Зависимость прочности «нетронутых» волокон алюмоборосиликатного состава (а) и кварцевых волокон (б) от температуры [3].

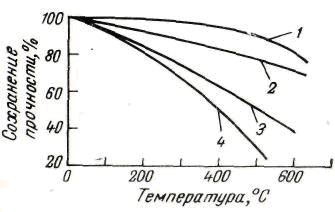

С повышением температуры прочность стеклянных волокон снижается с постепенно возрастающей скоростью. Интенсивность снижения прочности зависит от состава стекла и влажности воздуха. Термообработка без нагрузки снижает прочность стеклянных волокон как при нормальной (рисунок 15.3), так и при повышенной температуре, причем тем в большей степени, чем выше температура и продолжительность обработки.

1 — кварцевое; 2— кремнеземное;

3 — бесщелочное алюмсборосиликатное;4 — нзтрий-кальций-силикатное.

Рисунок 15.3 –Влияние температуры термообработки волокон различного состава на прочность при комнатной температуре [3].

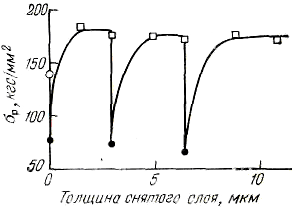

Прочность алюмоборосиликатных волокон при 20°С уже заметно снижается, если волокно предварительно было нагрето до 100°С. Прочность волокон того же состава, выдержанных при 500 °С и охлажденных до 20 °С, уменьшается в два — три раза [3]. Термообработка с одновременным растяжением приводит к увеличению прочности волокон тем в большей степени, чем больше напряжение и ниже начальная прочность волокон. Потеря прочности при термообработке является следствием кристаллизации и увеличения микродефектов в поверхностном слое волокон, удаление которого травлением приводит к восстановлению прочности (рисунок 15.4).

○ — исходное волокно; ● — термообработанное;

□ — травленое после термообработки.

Рисунок 15.4 – Изменение прочности волокон щелочного состава (начальный диаметр 17 мкм) после травления плавиковой кислотой и многократной термообработки (500ºС, 1 ч) в зависимости от толщины снятого слоя [3].

При длительном статическом нагружении стеклянных волокон на воздухе их прочность снижается — проявляется статическая усталость волокон. Поскольку в инертной среде и при низких температурах (–170°С) статическая усталость не наблюдается, считают, что она обусловлена влиянием влаги и двуокиси углерода, ускоряющих рост существующих дефектов. Увеличение усталости при знакопеременных нагрузках для стекла не характерно.

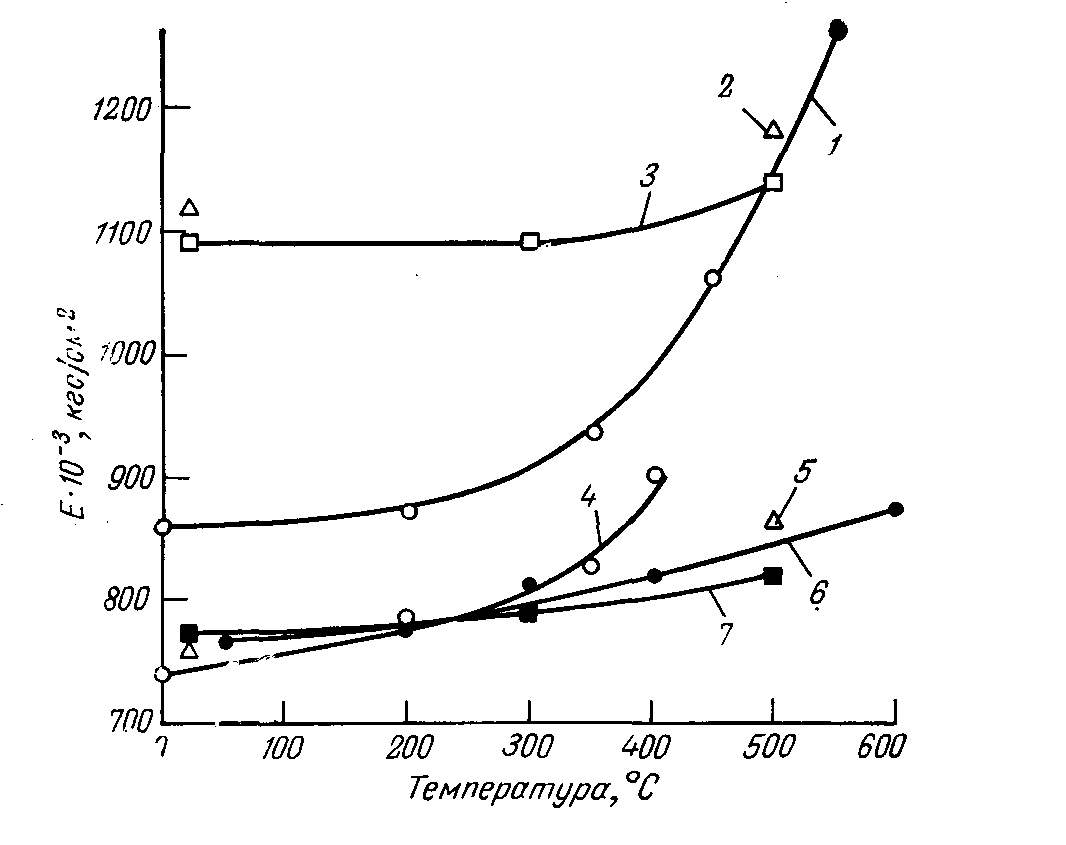

При комнатной температуре, нормальной влажности (~50— 55%) и кратковременном нагружении стеклянное волокно ведет себя вплоть до разрыва как идеально упругое тело, подчиняясь закону Гука. Модуль упругости, как и другие показатели упругих свойств стекловолокон, зависят от их состава. Зависимость модуля упругости от состава проявляется в снижении его значения с повышением температуры получения волокон, скорости охлаждения, условий дополнительной термообработки (рисунок 15.5). С повышением температуры испытания модуль упругости стекловолокон уменьшается незначительно вплоть до температуры размягчения (рисунок 15.6). Модуль упругости стекловолокон повышают вводя в состав стекломассы оксидов магния, бериллия, титана, циркония, меди [3].

1- бесщелочное медьсодержащее; 2 – стекло YM-31А; 3 — стеклоCYZ713Li;

4 — бесщелочное алюмоборосиликатное; 5,6,7 – стекло Е.

Рисунок 15.5 – Зависимость модуля упругости стекловолокон от температуры

термообработки [3].

1 — стекло YM-31А, термообработанное при 5000С; 2 – стекло Е, термообработанное при 5000С; 3,4 – алюмоборосиликатное; 5 – кальций-натриевое; 6 – щелочное; 7 – свинцовое.

Рисунок 15.6 – Изменение модуля упругости стекловолокон

при нагревании [3].

Химическая стойкость. Наибольшей химической стойкостью обладают волокна из С-стекла. Очень низкой кислотостойкостью отличаются волокна из Е-стекла. С уменьшением диаметра волокон их стойкость к действию любой агрессивной среды резко снижается вследствие увеличения поверхности контакта со средой [1].

Теплофизические свойства. В процессе стекловарения в верхней части стеклоплавильной печи не зависимо от состава стекол и их температуры плавления обычно поддерживается температура около 1540 °С. Только при получении стекол специального назначения и применении нестандартного плавильного оборудования могут использоваться другие условия и температура. Для определения и сравнения скорости твердения стекол различного состава при их охлаждении от температуры расплава используются кривые вязкость—температура. Такие кривые могут быть получены различными способами. Все температурные константы стекол (температуры размягчения, отжига и деформационной теплостойкости) характеризуются вполне определенной вязкостью и могут быть найдены по температурным зависимостям вязкости. Наиболее важным показателем, характеризующим способность стекла к затвердеванию, является температура его размягчения. Наряду с плотностью она широко применяется в качестве контролируемого параметра при использовании в процессе производства волокон различных партий стекла. Для получения волокон постоянного диаметра необходимо, чтобы партии стекла имели одну и ту же температуру размягчения. Стекла с повышенным содержанием оксида алюминия (глинозема), например Е- и S-стекла, имеют наиболее высокие температуры размягчения.

Основной вклад в термическое расширение композиционных материалов на основе стекловолокнистых наполнителей вносит полимерное связующее. Термическое расширение стеклянных волокон существенно сказывается только в материалах с однонаправленной ориентацией волокон. Значения термических коэффициентов линейного расширения стеклянных волокон различного состава, приведенные в таблице 1.3, показывают наибольшее влияние оксидов бора и кремния в стекле на его термическое расширение [3].

Оптические свойства. Сочетание стекловолокнистых наполнителей и полимерных связующих с близкими показателями преломления дает возможность получать оптически прозрачные стеклопластики. Очевидно, что при использовании волокон из D-стекла (показатель преломления 1,47) и полиэфирной матрицы (показатель преломления 1,55) нельзя получить материал с такой же высокой светопроницаемостью, как при использовании волокон из Е-стекла (показатель преломления 1,547) и той же матрицы. Очевидно, также что существенную роль при получении прозрачных стеклопластиков должна играть поверхностная обработка волокон. Показано, что в этом случае наиболее целесообразно применение хорошо растворимых (совместимых со связующим) аппретов.

Стеклянные волокна, предназначенные для изготовления стеклопластиков с высоким светопропусканием, обычно получают из стекол с минимальным содержанием оксида железа, придающего стеклам зеленоватый оттенок. Для этого кремнезем и глинозем, входящие в состав шихты, используемой при получении стекол, подвергают обработке соляной кислотой. Вследствие сведения к минимуму содержания оксида железа в стекле удается получать бесцветные высокопрозрачные стеклопластики.

Для получения стекол с высокой прозрачностью и блеском в их состав обычно вводят оксиды свинца (РbО) и калия (К2O), Такие стекла давно и широко используемые в производстве хрустальных изделий, нашли в настоящее время применение в производстве волокон для световодов. Использование таких волокон в оптике дает возможность осуществлять передачу световой энергии по криволинейной траектории и увеличивать разрешающую способность оптических приборов. Волоконная оптика дала мощный толчок развитию техники связи, увеличив скорость приема сигналов в десятки раз, а также фото- и кинотехники, медицинской диагностической аппаратуры и др.

Электрические свойства. По своей природе стекла являются хорошими электроизоляторами. Благодаря высоким электроизоляционным характеристикам стеклопластики широко применяются в производстве электротехнических изделий — изоляторов, переключателей, распределительных щитов и др. Первоначально в производстве стеклопластиков электротехнического назначения использовали волокна из Е-стекла. Впоследствии они были заменены волокнами из D-стекла, электрические свойства которого намного лучше, чем у Е-стекла (см. таблицу 1.2). Как отмечалось ранее, эксплуатационные свойства стеклопластиков электротехнического назначения могут быть значительно улучшены введением в состав связующего дисперсного наполнителя с высокими электрическими показателями.

Низкая прочность адгезионного сцепления полимерного связующего с волокнистым наполнителем, наличие трещин и пор на границе раздела фаз обусловливают ухудшение электрических свойств стеклопластиков при их эксплуатации при повышенных температурах и влажности. При этом показатели прочности стеклопластиков снижаются в меньшей степени (на 25—30%). При этом, стеклопластики, получаемые прессованием при высоких давлениях и обладающие меньшей пористостью и более высокой плотностью упаковки наполнителя, характеризуются значительно более стабильными электрическими свойствами [1].

studfile.net

Статьи — Стеклоткань с покрытием «ProStandart»

Негорючие ткани

Термостойкие ткани используют в производстве спецодежды, теплоизоляции оборудования, защиты от огня и высоких температур. Для разных задач существуют различные виды материалов. Чтобы сделать правильный выбор негорючих тканей, необходимо знать их особенности, сильные и слабые стороны, физико-химические свойства.

Стеклоткань

ГОСТ определяет стеклоткань как материал, содержащий 70% волокон стекла и 30% смолы.

Общие свойства и преимущества материала:

1) Стеклоткань не горит даже в эпицентре пожара, выдерживая нагрев до 700 градусов кратковременно и до 550 постоянно.

2) Не проводит электрический ток, обладает изоляционными свойствами.

3) Легкость в сочетании с прочностью (по показателю прочности стеклоткань выигрывает у стальной проволоки).

4) Стабильность формы, четкость контуров в любых условиях за счет минимального линейного расширения.

5) Сохраняет свойства при охлаждении до -200 градусов.

6) Стеклоткань устойчива к воздействию жидкостей, биологических организмов и ультрафиолета.

7) Абсолютная экологическая чистота.

8) Материал устойчив к гниению, не подвержен механическому износу и коррозии.

Сфера применения:

• теплоизоляция конструкций и оборудования;

• изоляционная прослойка в электрических агрегатах;

• производство стеклопластиковых изделий, в том числе конструкционных стеклопластиков для авиастроения, кораблистроения и автомобилестроения.

По типу плетения стеклоткань подразделяется на саржевую, полотняную, сатиновую. Виды стеклоткани по функциональному предназначению:

1. Конструкционная – прочная и легкая, ее волокна дополнительно содержат в качестве укрепляющего звена алюминий и бор. Сверху наносится парафиновая эмульсия и замасливатели.

2. Электроизоляционная – с особой пропиткой, выдерживающей экстремально высокие температуры. Материал устойчив к коррозии и электрическому току.

3. Огнезащитная с базальтовым волокном. Выдерживает от -270 до +700 градусов. Часто используется в качестве огнеупорных барьеров.

4. Ровинговая – материал с высокими противомагнитными свойствами и наименьшей растяжимостью из-за особенной структуры материи.

Кремнеземная ткань

Кремнеземную ткань получают путем полотняного и сатинового переплетения нитей из кварцевого стекла, переплавленного природного кварца.

Отличительные особенности кремнеземных тканей:

1) В технологии производства не используются органические связующие смолы.

2) Низкий индекс теплопроводности .

3) Стойкость к тепловым нагрузкам 1250 градусов .

4) Высокие электроизоляционные свойства.

5) Экологическая безопасность.

6) Негорючесть — разрушение при температурах более 1600 .

7) Стойкость к воздействию микроорганизмов, щелочей и кислот.

Сфера применения:

• для теплоизоляции печей и трубопроводов;

• для фильтрации жидких и газообразных сред;

• в металлургии и сварке для защиты от брызг расплава.

• противопожарные ограждающие конструкции -шторы, завесы, рулонные ворота.

Арамидная ткань

Арамидная ткань – высокопрочный стойкий материал, который обладает следующими свойствами:

• легкость – материал примерно вдвое легче стекловолокна, плотность 1400-1500 кг/м куб;

• высокая механическая устойчивость;

• арамидное полотно – обладает непревзойденной стойкостью к растяжению;

• сохраняет свойства при нагреве до 250-400 градусов ;

• высокая биостойкость в отношении грибков, бактерий;

• стабильность размеров – арамиды сохраняют форму на протяжении всего срока эксплуатации.

Арамидная ткань производится из трех видов волокон: пара-арамидов, мета-арамидов, сополимеров арамидов. К максимально термоустойчивым арамидным материалам относятся тварон, кевлар, СВМ, терлон. Они прочные, легкие, не горят и не плавятся. При нагреве сохраняют все свойства, незаменимы для изготовления военной , пожарной спецодежды, термоодежды.

Керамическая ткань

Керамические ткани выдерживают нагрев до 900, 1150 и 1350 градусов в зависимости от содержания химических элиментов и применяются для тепло- и электроизоляции. Ткань не содержит токсичных веществ и тяжелых металлов, сохраняет структуру под воздействием кислот и щелочей, за исключением фосфорной и плавиковой кислот и некоторых высококонцентрированных щелочных растворов.

Сфера применения:

• производство промышленной техники;

• вагоностроение, приборо- и судостроение;

• стеклянная, металлургическая и химическая промышленность.

Асбестовая ткань

Асбестовая ткань обладает огнеупорными, электро- и теплоизоляционными свойствами. Она выдерживает нагрев до 500 градусов. Незаменима в строительстве, для повышения прочности цемента, в производстве асфальта и пластмассы.

Другие сферы применения:

• теплоизоляция;

• производство асбопластиков;

• производство жаростойких манжет и прокладок;

• изготовление прорезиненных тканей;

• изготовление диафрагм при электролизе воды.

Также асбестовую ткань используют в виде подкладочной основы при пошиве спецодежды металлургов и пожарных.

steklotkan-s-pokritiem.ru

Термостойкие негорючие ткани — Стеклоткань с покрытием «ProStandart»

Негорючие ткани

Термостойкие ткани используют в производстве спецодежды, теплоизоляции оборудования, защиты от огня и высоких температур. Для разных задач существуют различные виды материалов. Чтобы сделать правильный выбор негорючих тканей, необходимо знать их особенности, сильные и слабые стороны, физико-химические свойства.

Стеклоткань

ГОСТ определяет стеклоткань как материал, содержащий 70% волокон стекла и 30% смолы.

Общие свойства и преимущества материала:

1) Стеклоткань не горит даже в эпицентре пожара, выдерживая нагрев до 700 градусов кратковременно и до 550 постоянно.

2) Не проводит электрический ток, обладает изоляционными свойствами.

3) Легкость в сочетании с прочностью (по показателю прочности стеклоткань выигрывает у стальной проволоки).

4) Стабильность формы, четкость контуров в любых условиях за счет минимального линейного расширения.

5) Сохраняет свойства при охлаждении до -200 градусов.

6) Стеклоткань устойчива к воздействию жидкостей, биологических организмов и ультрафиолета.

7) Абсолютная экологическая чистота.

8) Материал устойчив к гниению, не подвержен механическому износу и коррозии.

Сфера применения:

• теплоизоляция конструкций и оборудования;

• изоляционная прослойка в электрических агрегатах;

• производство стеклопластиковых изделий, в том числе конструкционных стеклопластиков для авиастроения, кораблистроения и автомобилестроения.

По типу плетения стеклоткань подразделяется на саржевую, полотняную, сатиновую. Виды стеклоткани по функциональному предназначению:

1. Конструкционная – прочная и легкая, ее волокна дополнительно содержат в качестве укрепляющего звена алюминий и бор. Сверху наносится парафиновая эмульсия и замасливатели.

2. Электроизоляционная – с особой пропиткой, выдерживающей экстремально высокие температуры. Материал устойчив к коррозии и электрическому току.

3. Огнезащитная с базальтовым волокном. Выдерживает от -270 до +700 градусов. Часто используется в качестве огнеупорных барьеров.

4. Ровинговая – материал с высокими противомагнитными свойствами и наименьшей растяжимостью из-за особенной структуры материи.

Кремнеземная ткань

Кремнеземную ткань получают путем полотняного и сатинового переплетения нитей из кварцевого стекла, переплавленного природного кварца.

Отличительные особенности кремнеземных тканей:

1) В технологии производства не используются органические связующие смолы.

2) Низкий индекс теплопроводности .

3) Стойкость к тепловым нагрузкам 1250 градусов .

4) Высокие электроизоляционные свойства.

5) Экологическая безопасность.

6) Негорючесть — разрушение при температурах более 1600 .

7) Стойкость к воздействию микроорганизмов, щелочей и кислот.

Сфера применения:

• для теплоизоляции печей и трубопроводов;

• для фильтрации жидких и газообразных сред;

• в металлургии и сварке для защиты от брызг расплава.

• противопожарные ограждающие конструкции -шторы, завесы, рулонные ворота.

Арамидная ткань

Арамидная ткань – высокопрочный стойкий материал, который обладает следующими свойствами:

• легкость – материал примерно вдвое легче стекловолокна, плотность 1400-1500 кг/м куб;

• высокая механическая устойчивость;

• арамидное полотно – обладает непревзойденной стойкостью к растяжению;

• сохраняет свойства при нагреве до 250-400 градусов ;

• высокая биостойкость в отношении грибков, бактерий;

• стабильность размеров – арамиды сохраняют форму на протяжении всего срока эксплуатации.

Арамидная ткань производится из трех видов волокон: пара-арамидов, мета-арамидов, сополимеров арамидов. К максимально термоустойчивым арамидным материалам относятся тварон, кевлар, СВМ, терлон. Они прочные, легкие, не горят и не плавятся. При нагреве сохраняют все свойства, незаменимы для изготовления военной , пожарной спецодежды, термоодежды.

Керамическая ткань

Керамические ткани выдерживают нагрев до 900, 1150 и 1350 градусов в зависимости от содержания химических элиментов и применяются для тепло- и электроизоляции. Ткань не содержит токсичных веществ и тяжелых металлов, сохраняет структуру под воздействием кислот и щелочей, за исключением фосфорной и плавиковой кислот и некоторых высококонцентрированных щелочных растворов.

Сфера применения:

• производство промышленной техники;

• вагоностроение, приборо- и судостроение;

• стеклянная, металлургическая и химическая промышленность.

Асбестовая ткань

Асбестовая ткань обладает огнеупорными, электро- и теплоизоляционными свойствами. Она выдерживает нагрев до 500 градусов. Незаменима в строительстве, для повышения прочности цемента, в производстве асфальта и пластмассы.

Другие сферы применения:

• теплоизоляция;

• производство асбопластиков;

• производство жаростойких манжет и прокладок;

• изготовление прорезиненных тканей;

• изготовление диафрагм при электролизе воды.

Также асбестовую ткань используют в виде подкладочной основы при пошиве спецодежды металлургов и пожарных.

steklotkan-s-pokritiem.ru

Стеклопластик — свойства и производство стеклопластика | ПластЭксперт

Стеклопластик

Композитные материалы, состоящие из полимерного связующего и различных стекловолокнистых компонентов в качестве наполнителей, называются стеклопластиками.

Они получили распространение в строительстве, изготовлении емкостей, детских горок и горок аквапарков, труб, корпусов лодок, прочих конструкционных деталей.

Стеклянные волокна в таких композитах выполняют роль арматуры, которая обеспечивает отличные прочностные и прочие физико-механические характеристики, полимерные смолы соединяют волокна наполнителя в прочную монолитную систему.

Рис.1. Детские горки

Преимущества стеклопластиков

Стеклопластик имеет множество преимуществ, которые обуславливают его важное место в современном мире. Рассмотрим наиболее ценные из них:

-

Небольшая плотность. Удельный вес марок стеклопластикового материала варьируется в широких пределах от 400 кг/куб.м до 1800 кг/куб.м. Средняя принятая величина плотности равна 1100 кг/куб.м, что чуть выше плотности воды. Для сравнения у металлов удельный вес намного больше, так у стали – 7800 кг/куб.м, у легкого дюралюминия 2800 кг/куб.м. У полимеров общего назначения плотность колеблется от 900 кг/куб.м (у полипропилена) до 1500 кг/куб.м (ПВХ и некоторые полиэфиры) и 1800 кг/куб.м (некоторые реактопласты). Такая легкость придает стеклопластику особые преимущества для использования в транспортной индустрии, где важна экономия топлива на перемещение. То же самое ценно при складских и прочих логистических применениях.

-

Хороший диэлектрик. Стеклопластики обладают высокими диэлектрическими свойствами, что делает их отличными электроизоляторами. Эта характеристика нашли широкое применение в электротехнике, в том числе для выпуска электронных плат.

-

Стойкость к коррозии. Стеклопластик стоек как к химическим, так и к электрохимическим воздействиям, что обуславливает его коррозионную резистентность. Используя определенные смолы в качестве связующих для стеклоктани можно произвести стеклопластики, которые будут иметь стойкость к очень агрессивным химикатам, даже к концентрированных кислотам и щелочам.

-

Эстетические свойства стеклопластиков. В процессе производства данный композит можно окрасить в разные цвета, оттенки и их комбинации. При соблюдении правильной технологии и красителей стойкость цвета может сохраняться в течение всего срока службы изделия.

-

Хорошая прозрачность. При использовании определенных видов смол существует возможность изготовить прозрачные стеклопластики. Их оптические показатели лишь несколько хуже, чем у силикатного стекла.

-

Отличная физико-механика. Несмотря на невысокую плотность, стеклопластики характеризуются достаточными механическими свойствами. При определенных условиях производства композита – специальная полимерная основа и правильно подобранная стеклоткань – получают стекломатериал с более высокими физико-механическими свойствами, чем некоторые металлы и даже марки стали.

-

Теплоизоляционность. Стеклопластик – это композит с небольшим коэффициентом теплопроводности. Однако, при изготовлении сэндвич-конструкций с использованием стеклопластиков, получают еще более изоляционные материалы. Для этого слои пластика чередуют с высокопористыми пластиками, например пенополиуретаном, вспененным полистиролом. Эти сэндвич-конструкции находят применение как теплоизоляцию в строительстве фабрик и заводов, судостроении, вагоностроении и т.п.

-

Простое изготовление. Стеклопластиковые детали можно производить разными способами. Обычно такое производство не подразумевает больших инвестиций в станки, оборудование и материалы. Самый простой вариант выпуска таких продуктов – ручное формование. Для него нужна лишь изготавливаемая из подручного сырья (дерева, пластика, металла) матрица и несколько несложных инструментов и оснастки. На сегодняшний день в ходу матрицы из самого стеклопластика, которые также легко и недорого изготовить, к тому же они обладают отличной стойкостью и долговечностью. Таким образом, можно сказать, что стеклопластиковые детали воспроизводят сами себя.

Производство стеклопластиков

Стеклопластики, как правило, являются листовыми пластиками. Их изготавливают методом горячего прессования полимерного связующего, смешанного со стекловолокном или стеклотканью. При этом стекловолокно (стеклоткань) является армирующим элементом. Он дает получаемому продукту повышенные физико-механические свойства.

В промышленности для выпуска изделий из этого пластика применяют несколько разнообразных полимерных смол. Больше всего среди них популярны смолы на основе полиэфиров, винилэфирные, а также эпоксидные пластики. Все виды используемых полимеров по способу формования, химической структуре и назначению подразделяют на типы:

1) по способу формования:

— ручное;

— вакуумный впрыск;

— горячее прессование;

— намотка;

— пултрузия.

2) по назначению:

— стандартные конструкционные;

— химическистойкие;

— пожаробезопасные;

— теплостойкие;

— прозрачные.

Способы получения продуктов из стеклопластика

-

1. Ручное формование

Эта технология подразумевает пропитку стекловолокна или стеклоткани полимером используя ручной инструмент, такой как валики или кисти. В итоге получаются полуфабрикаты – стекломаты. После получения маты закладываются в формующую оснастку, в которой их обрабатывают при помощи прикаточных валиков. Прикатку валиками применяют для исключения из стекломатов пузырьков воздуха и распределения полимера в получающемся ламинате. Затем при комнатной температуре проводят выдержку на отверждение продукта. Затем он вынимается из формы, и происходит постобработка изделия: удаление грата, получение пазов и отверстий и прочее.

При данном формовании подходят практические любые перечисленные ранее виды смолы и стекловолокна, подходящие друг другу. Достоинствами технологии являются отсутствие дорогостоящего оборудования, простота, большой ассортимент подходящих компонентов, их невысокая стоимость, достаточно большой процент ввода стекловолокна. Минусами ручного формования можно назвать небольшую производительность, высокую зависимость качества готовой продукции от человеческого фактора – уровня подготовки и ответственности персонала, который к тому же вынужден работать во вредной для здоровья среде. Также при этом методе в изделии с большой вероятностью могут оставаться включения воздуха.

-

2. Способ напыления

При напылении стеклянная нить направляется на ножи специального устройства, которое ее рубит на волокна небольшой длины. Полученная субстанция называется рубленый роввинг.

Он перемешивается на воздухе с потоком связующего полимера и катализатора, а затем поступает в форму, где прокатывается для максимального отделения попавших в материал в ходе перемешивания воздушных пузырьков. После прикатки стеклопластик, также, как и в случае ручного формования, необходимо отвердить при нормальных условиях.

При напылении рубленого роввинга используют главные образом полиэфирные полимеры и стеклянную нить в форме ровницы. Метод применяется достаточно давно и привлекателен скоростью производства. Однако его более широкое внедрение сдерживается важными недостатками. Расход полимерной смолы обычно высок, что приводит к большой массе получаемого пластика. В нем содержатся исключительно короткие волокна, что обуславливает невысокие прочностные характеристики стеклопластика. Полимер применяется низковязкий, что также ведет к ухудшению механических и прочностных качеств и теплостойкости изделий. Подобно ручному формованию, условия в рабочей зоне при напылении вредные, в ее воздухе содержится много стеклянной пыли, а качество готовых изделий сильно зависит от уровня персонала.

-

-

-

3. Способ RTM

3. Способ RTM

Этот метод, получивший название Resin Transfer Moulding слегка напоминает литьё пластмасс под давлением, особенно его разновидность IMD (In Mold Decoration). Он заключается в том, что стекломатериал помещается в матрицу в форме предварительно приготовленных заготовок или выкроек. После этого в форму помещается пуансон, закрепляющийся на матрице под воздействием специальных прижимов. Полимер под воздействием повышенного давления поступает в формообразующую полость. Для упрощения протекания процесса движения смолы через стекло в полости формы может быть применено вакуумное разрежение. После полной пропитки стеклянного материала смолой, впрыск прекращается и полуфабрикат, как и при применении прочих технологий, подвергают сшивке при н.у., но на этот раз прямо в форме. Также в случае RTM метода, отверждать можно при повышенной температуре.

Для получения изделий способом RTM используют эпоксидные или полиэфирные связующие и широкий спектр стеклянных волокон, желательно связанные и имеющие проводящий слой. Достоинствами данного способа является возможность получения материала с большим наполнением стеклом и низким содержанием воздушных включений. Также немаловажен тот факт, что работа ведется в изолированном оборудовании, что обеспечивает безвредные условия труда и отсутствие вредных выбросов в среду. Один оператор способен обслужить более одной установки, что дает увеличение производительности процесса и снижение себестоимости. Кроме того, внешний вид продукции при данном методе имеет преимущества перед ручным производством, а технологические потери минимальны. Недостатки процесса: обязательные инвестиции в дорогостоящее оборудование и сложные формы. Сам процесс изготовления тоже нельзя назвать простым, требователен к уровню персонала, в том числе обслуживающего машины и установки.

-

-

-

4. Пултрузия

4. Пултрузия

Метод напоминает экструзию термопластов. Стекловолокно поступает из катушечной рамы через ёмкость со связующим и попадает в нагретый формующий инструмент (фильеру). Там с него снимаются излишки полимера, и проходит формирование профиля с последующим отверждением стеклопластика. В завершение готовый профиль поступает на отрезное устройство, где разрезается на мерные отрезки.

Рис.2. Профиль из стеклопластика

Для пултрузии применяют эпоксидные, полиэфирные или винилэфирные смолы и практически любые волокна. Плюсы метода заключаются в производительности и автоматизации процесса, а также возможности оперативно изменять состав композиции. Готовая продукция обладает хорошими прочностными свойствами из-за ориентации стекловолокна, его высокого содержания и стабильности техпроцесса. Процесс пултрузии закрыт, что и в случае с RTM обеспечивает достойные условия труда не дает выбросов. Среди минусов процесса небольшая номенклатура выпускаемой продукции, куда входят главным образом профили, а также дорогостоящее оборудование и оснастка.

5. Метод намотки

Этот способ наиболее часто применяется при производстве емкостей, труб и других пустотелых изделий. Суть технологии заключается в том, что стеклянные волокна пропускают сквозь ванну со связующим, потом через валики натяжения на намотку. Валики не только натягивают волокно для последующего использования, но и снимают с него лишнюю смолу. Обычно смоченные смолой волокна наматывают на оправку или сердечник нужного размера. После отверждения изделие снимается с сердечника.

При намотке нет ограничений по использованию того или иного связующего и волокон. Стеклоткани обычно не применяются. Главными преимуществами этой технологии являются скорость и производительность, возможность регулировки соотношения количества стекловолокна и полимера, хорошие прочностные данные этого композита и его небольшой удельный вес. Также при намотке волокна ориентированы, что дает дополнительное повышение свойств стеклопластику, содержание стекла в пластике достаточно велико. Среди минусов метода можно назвать узкий ассортимент продуктов, высокую стоимость оборудования и сердечника. Внешний вид готового изделий не всегда получается нужного качества.

Рис. 3. Намотка трубы

6. Технология RFI

Суть технологии под названием Resin Film Infusion заключается в закладке стеклотканей и слоев вязкой пленки из связующего в форму с получением полуфабрикатного пакета. Затем его закрывают пленкой, создавая в форме вакуумное разрежение. На следующей стадии форму переносят в термошкаф (используют также автоклавы). При нагреве в нем полимер расплавляется и пропитывает полуфабрикат. Затем происходит реакция сшивки смолы.

Для RFI технологии используют исключительно эпоксидные связующие, но волокна любого типа. Среди преимуществ процесса высокий процент стекловолокна и низкий – газообразных включений, хорошие прочностные свойства и низкая себестоимость, а также экологичность. Основным минусом является необходимость специального оснащения производства: вакуумной системой, термошкафом или автоклавом.

7. Препреги

Метод препрегов использует предварительно пропитанные связующими стеклянные ткани. Они пропитываются предкатализированным полимером при нагреве и повышенном давлении. Затем, если необходимо, препреги можно хранить продолжительное время, желательно при низкой температуре. В процессе формования их помещают на формующую поверхность и используют мешок для вакуумирования области формования. Материал нагревают в зависимости от типа смолы до 120-180 градусов. Связующее становится текучим и пластик занимает полость формы. Затем, как обычно, происходит сшивка полимера и система переходит в твердый продукт заданной формы.

При использовании технологии препрегов применяют эпоксидные, полиэфирные, фенольные и некоторые другие типы полиреактивных полимеров в качестве связующего и волокна любого типа. Достоинства метода – большой процент стекловолокна и малое количество газа. Также важны возможная автоматизация процесса, экологичность и хорошие показатели охраны труда. Из недостатков отметим дорогостоящие компоненты и ограниченные размеры получаемых деталей.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

e-plastic.ru