Что такое стекловолокно, стеклоткань, стеклохолст и полиэстер?

Стекловолокно изготовляют из расплавленного стекла в виде элементарных волокон диаметром 3—100 мкм и длиной 20 км и более (непрерывное стекловолокно) или диаметром 0,1—20 мкм и длиной 1—50 см (штапельное стекловолокно). В такой форме стекловолокно демонстрирует необычные для стекла свойства: обладает высокой прочностью — не бьётся и не ломается, при этом легко гнётся без разрушения. Это позволяет ткать из него стеклоткань и изготавливать гибкие световоды, применяя их в самых различных отраслях.

Стеклохолст — это нетканое полотно,

получаемое путем сваливания стекловолокон, таким образом, достигается

более высокая плотность полотна. В результате образуется прочное

нетканое полотно разной толщины и разной плотности. Стеклохолст часто

применяют при производстве кровельных материалов, т.

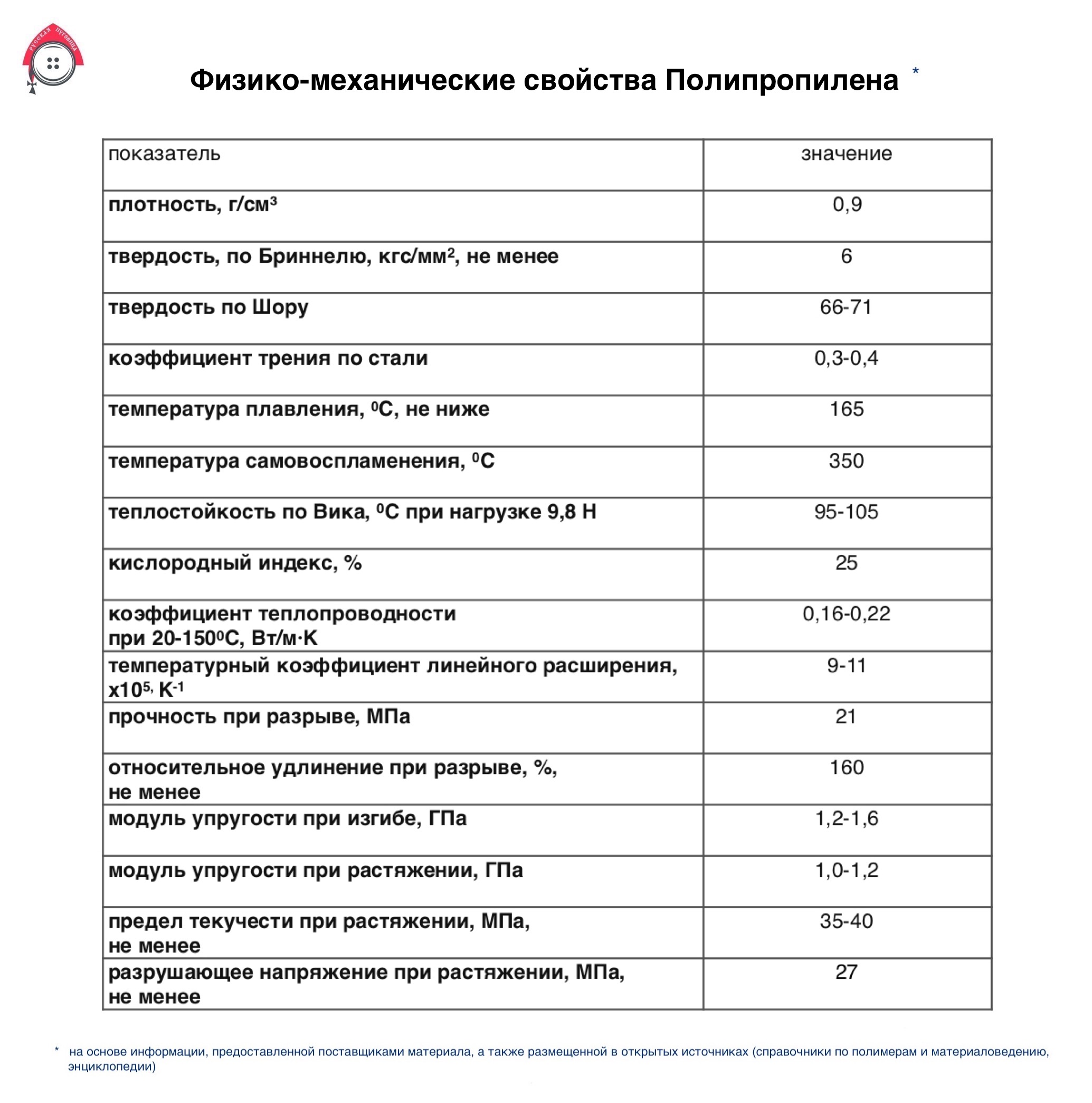

Полиэстер — полимер, в данном случае мы говорим о нетканом полотне из нитей полиэстера, так же производится разной толщиной и плотности и применяется в различных отраслях. Кровельные материалы на основе полиэстера являются одними из самых дорогих, значительно превышая в цене все прочие. Но также это и самая надежная основа, выдерживающая растяжение до 50%.

Стекловолокно

Преимущества

Для придания стекловолокну необходимых свойств используют добавки из горных пород и минералов. Этот материал отличают:

- Прочность. Стекловолоконные нити превосходят по прочности проволоку из легированной стали аналогичного диаметра. Материалы с добавкой магния и минералов имеют самую высокую прочность.

- Устойчивость к высоким температурам. Стекловолокно сохраняет свои свойства при сильном нагреве.

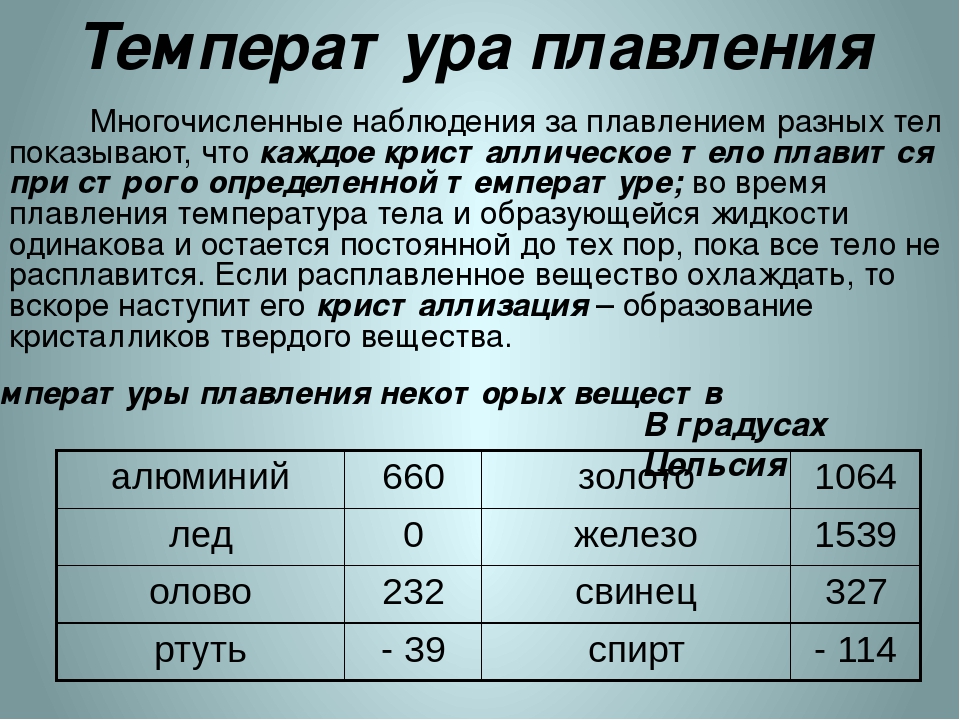

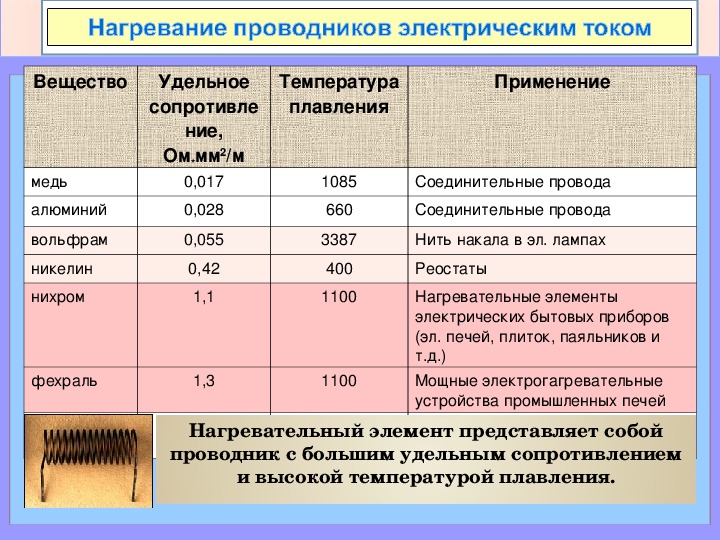

Температура плавления материала превосходит температуру плавления стекла.

Температура плавления материала превосходит температуру плавления стекла. - Пригодность к применению в качестве основы для многослойных материалов. Благодаря прочности, гибкости, стойкости к высоким температурам, стеклоткань и стеклохолст используют в качестве армирующего слоя стройматериалов, например, финишного покрытия мягкой кровли, подкладочных ковров.

- Высокие тепло- и звукоизоляционные характеристики. Пространство между волокнами стеклотканей и стеклохолстов заполнено воздухом. Это обеспечивает низкую теплопередачу и поглощение звуков.

- Низкая гигроскопичность. Стекловолокно не впитывает влагу и не препятствует ее испарению. При высыхании этот материал полностью восстанавливает свои свойства.

- Негорючесть. Материалы из стеклянных нитей не поддерживают горение, они полностью отвечает требованиям пожаробезопасности и могут применяться для строительства в зонах повышенной пожароопасности.

- Долговечность.

- Экологичность. Стеклянные нити не токсичны и не выделяют вредных и опасных веществ даже при расплавлении.

- Небольшой вес. Стекловолокнистые материалы имеют низкую плотность и небольшой вес при значительном объеме.

- Устойчивость к биологическому заражению. В отличии от органических нитей, стекловолокно не гниет, не покрывается плесенью, не разрушается насекомыми и грызунами.

Свойства материалов из таких нитей определяет состав компонентов, их пропорции и технологии производства. Для улучшения стойкости к истиранию стеклоткани и стеклохолсты пропитывают лаками и другими составами.

Отличия свойств стеклотканей, кремнеземных и кварцевых тканей

Отличия свойств стеклотканей, кремнеземных и кварцевых тканей

Стеклянные волокна делятся на классы: дешевые простые волокна для общего применения и дорогие волокна специального применения. Характеристики стекловолокон находятся в прямой зависимости от способа производства, химсостава стекла, воздействия со стороны окружающей среды и изменения температур. Наиболее прочное – это непрерывное стекловолокно из бесщелочного и кварцевого магний алюмосиликатного стекла. Чем больше щелочи в стекле, тем больше снижается прочность стекловолокна.

Характеристики стекловолокон находятся в прямой зависимости от способа производства, химсостава стекла, воздействия со стороны окружающей среды и изменения температур. Наиболее прочное – это непрерывное стекловолокно из бесщелочного и кварцевого магний алюмосиликатного стекла. Чем больше щелочи в стекле, тем больше снижается прочность стекловолокна.

В промышленности для изготовления стекла сырье подразделяется на основное и дополнительное. Стеклообразующие вещества – это основное сырье, а вспомогательное – средства для обесцвечивания, осветления, регулировки режима варки и крашения. Основное сырье – это кварцевый песок, борный ангидрид, сульфат натрия, поташ, известняк, доломит, глинозем, магнезит, окиси свинца и т.д. Кварцевый песок содержит в составе 99,0-99,5 % кремнезема, примерно 1% примесей. Качество стекловолокна находится в прямой зависимости от числа примесей, чем их больше, тем ниже качество стекловолокна.

Стеклоткани получают различными переплетениями нитей основы и утка.

Основные переплетения:

- Полотняное – для электроизоляционных тканей;

- Сатиновое и полотняное – материалы для конструкций;

- Саржевое, сатиновое и полотняное – фильтровальные материалы.

Многослойные или сложные переплетения используются при изготовлении особых конструкционных материалов. Для декоративных материалов применяется крупноузорчатое и мелкоузорчатое переплетение.

Стеклоткани

В сочетании со стекловатой стеклоткань эффективно удержит тепло. Стеклоткань не проводит электричество и часто используется в качестве изоляционного средства в разнообразных устройствах.Кремнеземные ткани

В сочетании со стекловатой стеклоткань эффективно удержит тепло. Стеклоткань не проводит электричество и часто используется в качестве изоляционного средства в разнообразных устройствах.Кремнеземные ткани Кварцевые ткани

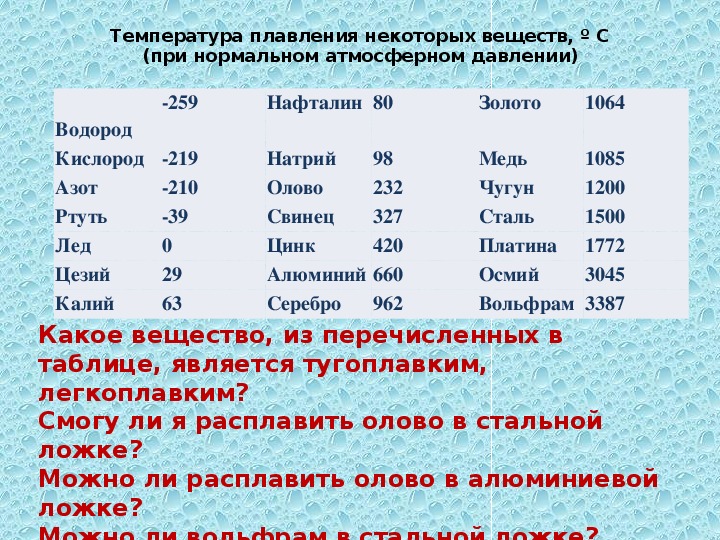

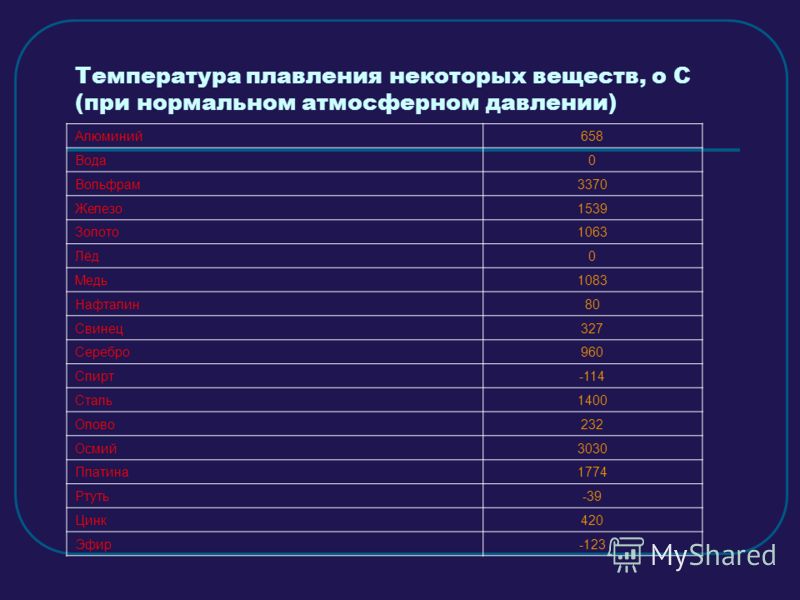

Кварцевое волокно в своем составе имеет уже более 99 процентов оксида кремния. Температура плавления подобных волокон — 1750 градусов.

Cтекловолокно: виды, применение, характеристики, свойства, тепло проводимость, фото, видео

Стекловолокно – это распространенный материал на основе кварцевого песка. Он используется для изготовления стройматериалов, а также различных высокотехнологичных и прочных легких конструкций.

Он используется для изготовления стройматериалов, а также различных высокотехнологичных и прочных легких конструкций.

Из чего делают стекловолокно

Впервые стекольное волокно получились случайно. На производстве стекла произошла авария, при которой расплавленная масса была раздута подаваемым под давлением воздухом. В результате получились нити, отличающиеся некой долей гибкости. Это стало неожиданностью, поскольку толстое стекло после застывания является очень твердым. С тех пор прошло уже более 150 лет. Технология немного изменилась, но принцип остался прежним.

Для производства стекловолокна применяется кварцевый песок или битое стекло. Применяемая технология не подразумевает использования сложного оборудования, она является довольно простой. При этом получаемый материал обладает рядом свойств, зависящих от способа подготовки волокна.

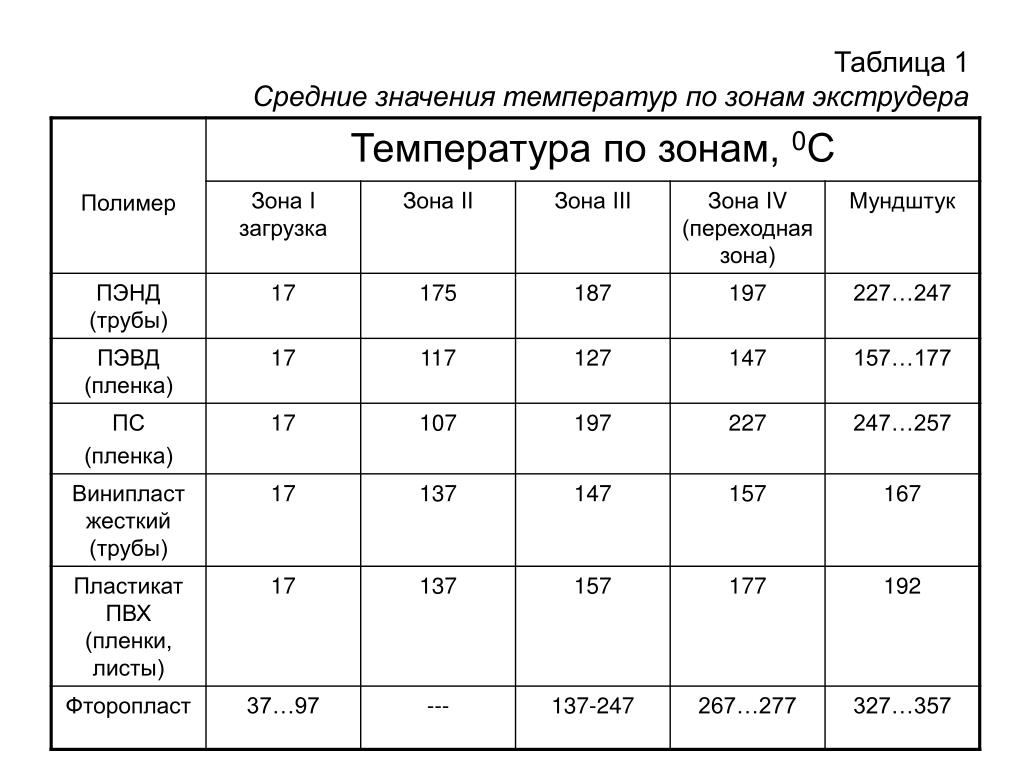

Процесс изготовления стекловолокна заключается в выдувании из него тонких ниток. Для этого осуществляется разогрев битого стекла или кварцевого песка до температуры 1400°С.

Технические особенности

Стекловолокно имеет целый ряд положительных качеств, делающих его отличным сырьем для изготовления строительных материалов. К его неоспоримым достоинствам можно отнести:

- Теплопроводность.

- Устойчивый химический состав.

- Высокую плотность.

- Повышенную температуру плавления.

- Устойчивость к горению.

Одним из самых важных достоинств стекловолокна является низкая теплопроводность. Это позволяет делать из данного сырья теплоизоляционные материалы. Из всей группы изделий, которые можно получить из данного сырья, самым лучшим теплоизолятором является стекловата.

Стекловолокно имеет высокую химическую устойчивость, поскольку практически полностью состоит из кварцевого песка. При воздействии на него щелочами отсутствует любая химическая реакция, что делает волокно практически универсальным для сочетания с любыми стройматериалами.

Нити имеют высокую плотность, которая составляет 2500 кг/м³. Однако благодаря тому, что они являются распушенными, готовые из них изделия имеют большой объем, при этом малый вес. Чтобы расплавить даже тонкие волокна, их необходимо разогреть до температуры как минимум 1200°С. Такое возможно только при целенаправленном воздействии горелки. Это негорючий материал, что позволяет его использовать для создания различных пожаробезопасных конструкций. Теоретически возможно воссоздание определенных условий, при которых отдельные сорта стекловолокна могут гореть. При этом они должны содержать связующие полимерные компоненты, что встречается редко.

Свойства и характеристики

Использование стекловолокна в промышленности и строительстве обусловлено его отличными техническими характеристиками и свойствами. Именно они и привели к высокой популярности этого материала.

Именно они и привели к высокой популярности этого материала.

Ниже мы рассмотрим основной перечень технических характеристик и потребительских качеств изделий из стеклянных волокон:

Теплопроводность

Стекло само по себе имеет очень низкую теплопроводность, поэтому изделия из него обладают отличными теплоизоляционными свойства.

Самым низким коэффициентом среди всех изделий из стекловолокна обладает стекловата. Для этой продукции он составляет 0,05 Вт/м*К, что и определяет сферы ее использования.

Стекловата применяется для термоизоляции различных строительных конструкций, трубопроводов, промышленных объектов и т. д.

Химический состав

Эта характеристика зависит от состава исходного сырья. В любом неорганическом стекле основным компонентом является кварцевый песок, поэтому содержание SiO2 в стеклянных нитях варьируется от 50% до 99% в зависимости от их назначения.

Кроме этого компонента в стеклянном волокне присутствуют Al2O3, CaO и некоторые другие соединения.

От химического состава зависят физические характеристики стекловолокна и свойства изделий из него. В частности — щелочестойкость, которая определяется содержанием диоксида циркония (ZrO2) в стекле. Чем больше этого компонента, тем более щелочестойким является стекловолокно.

Плотность

Этот параметр непосредственно у стеклянных нитей подобен плотности стекла, из которого они изготовлены и равен 2500 кг/м³.

Плотность изделий из стеклянных волокон может колебаться в широких пределах. У стекловаты она минимальна, а такие продукты из этого материала, как листы, ткань и т. д. имеют максимальную плотность.

Для комбинированных материалов, таких как стеклопластик, плотность рассчитывается на основании плотности исходных материалов.

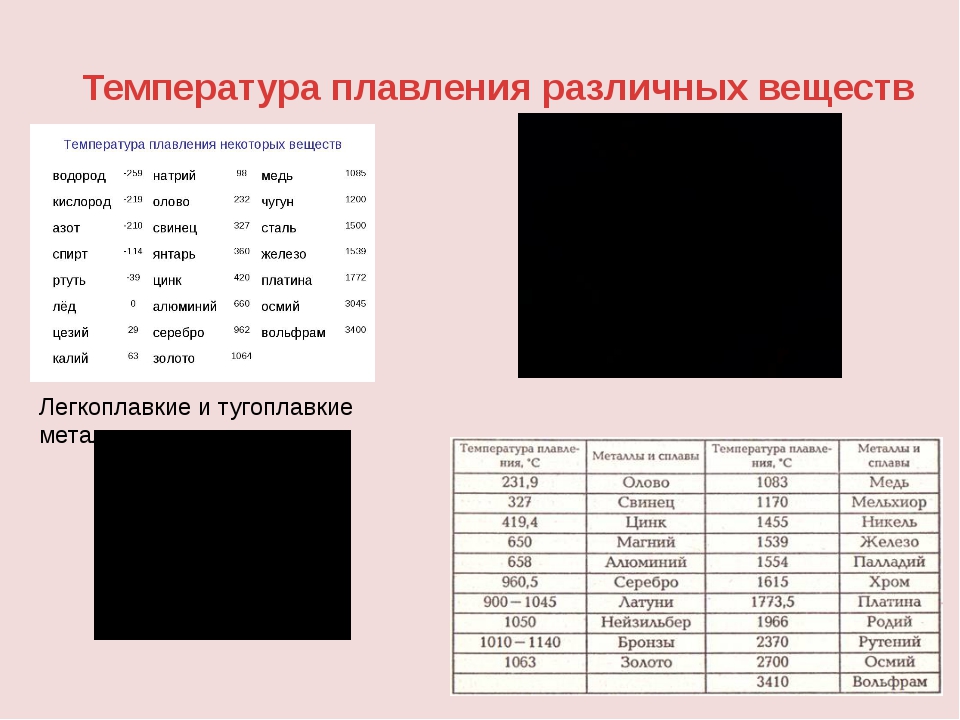

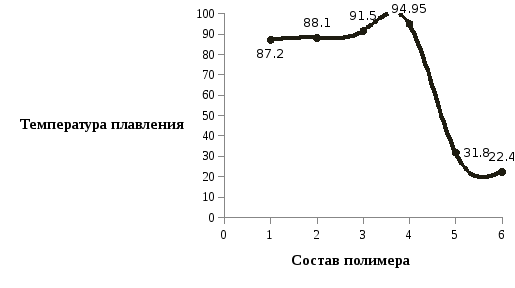

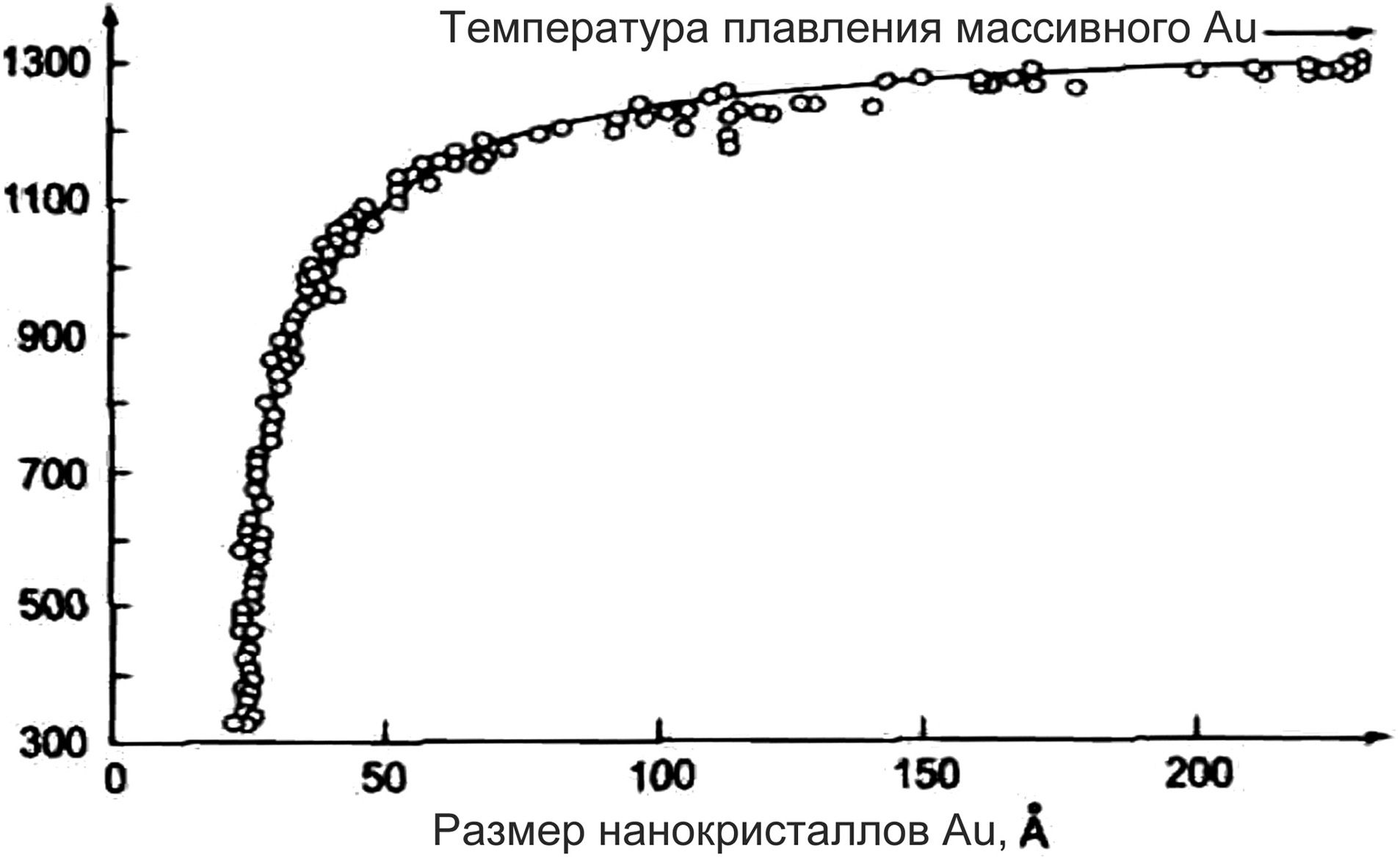

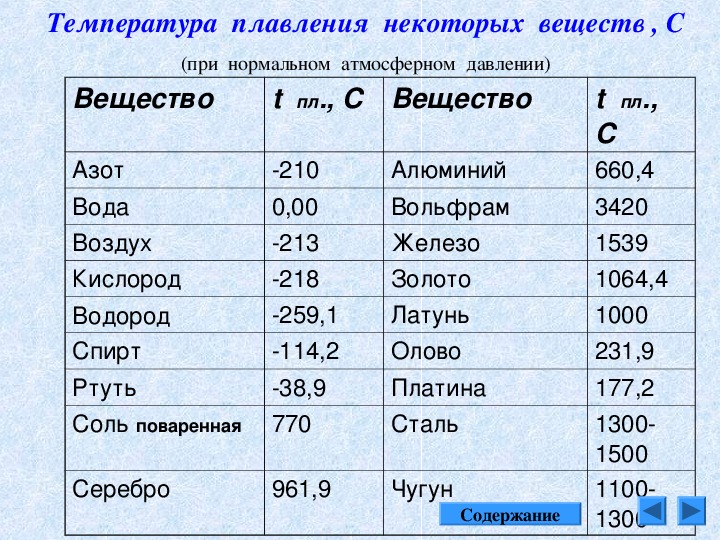

Температура плавления

Плавится любое стекловолокно при температуре от 1200 до 1400 °C.

Температура плавления зависит от состава стекла, из которого изготовлены волокна.

Чем больше в составе кварцевого песка, тем выше температура плавления. Поэтому для качественной переработки стеклянных отходов в стекловолокно необходимо точно знать его химический состав.

Стойкость к возгоранию

Стекло — полностью негорючий материал, поэтому изделия из него не способны поддерживать горение.

Все это в полной мере относится и к стеклянным волокнам – стекловолоконная продукция является пожаробезопасным материалом. Правда, некоторые композитные материалы, изготовленные на основе стекловолокна, могут возгораться при определенных условиях.

Таким образом, горит стекловолокно или нет, зависит от марки и компонентов, входящих в их состав.

Химические и физические характеристики стекловолокна определили виды продукции, которые можно изготовить из этого материала.

Марки

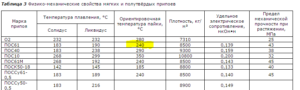

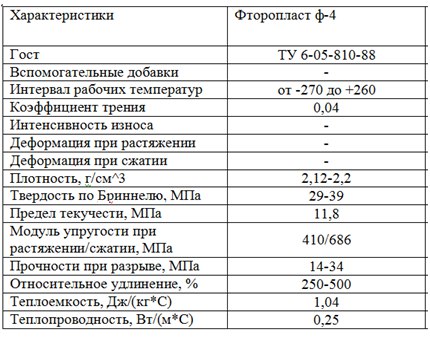

Перечень марок стекловолокна с соответствующими им характеристиками вы можете увидеть в таблице:

Ниже мы рассмотрим основные типы изделий из стеклянных волокон, наиболее популярные на современном рынке.

Стекловолокно применение

Сегодня без изделий из стекловолокна не обходятся строительные, ремонтные и отделочные работы. Этот материал применяется также и при проведении дорожных работ. Широкое использование он получил в авто- и судостроении, в сфере производства товаров бытового, спортивного и медицинского назначения. А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

Применение стекловолокна в строительстве

Очень много продуктов из стекловолокна используется в строительстве. Одним из них является стеклопластиковая арматура, которая разрабатывалась как замена для стальной. Дело в том, что долгое время сталь являлась практически единственным материалом, у которого имелись необходимые для армирующего элемента свойства — исключительная прочность и долговечность. Альтернативы не было, а значит, приходилось мириться и с недостатками стали. Когда развитие технологий сделало возможным получение материалов с ранее недоступными свойствами, изменились и стандарты производства стройматериалов, в том числе и армирующих. На смену стальной пришла композитная стеклопластиковая арматура.

На смену стальной пришла композитная стеклопластиковая арматура.

- Она обладает прочностью и надежностью стали, но в то же время в несколько раз легче ее, не подвержена коррозии, устойчива к неблагоприятным воздействиям влаги, имеет низкую теплопроводность, не проводит электричество и полностью химически инертна. Все эти замечательные качества обеспечивают композиту самое широкое использование в самых различных случаях — для армирования фундаментов, бетонных конструкций и дорожного или авиационного полотна, крепления теплоизоляции, в виде армирующих сеток для несущего или облицовочного слоя при строительстве или ремонте зданий, для возведения осветительных опор, ограждений, канализационных и мелиоративных конструкций.

- Еще одним изделием из стекловолокна является стеклофибра, которую добавляют в бетонный раствор в качестве скрепляющего элемента. Как известно, обычная бетонная смесь в процессе застывания подвержена усадке, в результате которой образуются микротрещины.

Что является нежелательным, так как негативно влияет на качество бетона и его долговечность. Добавление в раствор фибры меняет дело. Когда свежий бетон начинает застывать, внутри раствора химические и физические процессы могут приводить к образованию дефектов. Волокна стекловолокна способны остановить прорастание микротрещин на ранних стадиях его твердения. В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

Что является нежелательным, так как негативно влияет на качество бетона и его долговечность. Добавление в раствор фибры меняет дело. Когда свежий бетон начинает застывать, внутри раствора химические и физические процессы могут приводить к образованию дефектов. Волокна стекловолокна способны остановить прорастание микротрещин на ранних стадиях его твердения. В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками. - Стекловолокно — прекрасный утеплитель. Чем хорошо пользуются в строительстве для теплоизоляции различных ненагруженных конструкций, внутри и снаружи зданий. Для наружных работ применяется в системе вентилируемых фасадов как самостоятельный элемент утепления или в составе сэндвич-панелей. Может использоваться как в рулонах, так и в матах.

Внутренние работы включают в себя утепление кровли, чердачного помещения, теплоизоляцию стен и потолков, внутренних перегородок обычных и каркасных зданий. Стекловолоконными изделиями утепляют также различные подходящие к зданиям коммуникации — трубопроводы, системы канализации и вентиляции, отопления. Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения.

Внутренние работы включают в себя утепление кровли, чердачного помещения, теплоизоляцию стен и потолков, внутренних перегородок обычных и каркасных зданий. Стекловолоконными изделиями утепляют также различные подходящие к зданиям коммуникации — трубопроводы, системы канализации и вентиляции, отопления. Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения. - Ремонт и отделка помещений также не обходится без изделий из стекловолокна. Их главное назначение — создание армирующего слоя на поверхности при штукатурных работах. Таким образом, реставрация проходит успешно. Множество мелких трещин или одну крупную можно закрыть с помощью шпаклевки стекловолокна.

- Кроме этого ее используют как армирующий элемент перед заливкой наливного пола, укладкой гидроизоляции, для укрепления соединений листов гипсокартона. Для более тонкой отделки поверхностей под покраску, при работе с гипсокартоном, для предупреждения появления мелких изъянов и получения идеальной картины в целом используется более изящный вариант армирующего материала — нетканый стеклохолст.

Финишная отделка с применением стеклохолста дает всегда отличные результаты, качественное однородное покрытие без дефектов и изъянов. К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

Финишная отделка с применением стеклохолста дает всегда отличные результаты, качественное однородное покрытие без дефектов и изъянов. К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено. - Еще одним отделочным материалом из стекловолокна являются стеклообои — прекрасное декоративное покрытие, но требующее большого количества краски из-за высоких впитывающих свойств. В отличие от обычных обоев, они выносливы, выдерживают механические нагрузки и воздействия химических сред.

Применение стекловолокна в дорожном и промышленном строительстве

- Широкое распространение применение стекловолокна получило в промышленном и дорожном строительстве. Здесь оно незаменимо как скрепляющий компонент. Дорожное полотно с уложенной стеклопластиковой арматурой, при условии соблюдения технологии строительства, не растрескивается и не продавливается при нагрузках. Наличие в слоях покрытия дорог стеклосетки гарантирует увеличение производительности и срока их эксплуатации, снижает толщину асфальтного покрытия, предупреждает образование и распространение трещин и выбоин, увеличивает проходимость и долговечность дорог, позволяет увеличить сроки между ремонтами.

- В гидротехническом строительстве без укрепляющих стекловолоконных сеток не обходится возведение плотин, набережных, мостов, подпорных стенок, ливневых коллекторов. Значительная часть канализационных емкостей (отстойников, фильтров, септиков) выполнена все из того же стеклопластика.

- Из него изготавливаются сидения, устанавливаемые на стадионах, в аэропортах, авто- и ж/д вокзалах; оборудование остановок, бассейнов. Везде, где предусматривается большое скопление людей.

- Стеклоткань и композитный стеклопластик, благодаря малому весу и исключительной прочности, способности хорошо поддаваться механической обработке и окрашиванию, поэтому востребованы в автопромышленности и автоспорте. Из этих материалов производят различные части кузова — двери, крыши, крышки багажников, капоты. А также бампера, спойлеры, обвесы, рейлинги и внутренние детали салона. Стекловолокно применяют для придания дополнительной жесткости шинам, и в глушителях как звукоизоляционный материал.

- В тюнинговых ателье изделия из стекловолокна используются для создания отделочных элементов благодаря способности легко копировать форму заготовки для воспроизведения необходимой детали. Простота в обработке, небольшая толщина, гибкость и пластичность материала позволяют изготавливать из него изделия разной степени сложности и формы.

- Те же замечательные качества стекловолокна обеспечивают его применение в промышленном масштабе и в судостроительной отрасли. Корпуса моторных и весельных лодок, гоночных и крейсерных яхт, рыболовецких судов малой тоннажности, скутеров и катеров сегодня частично или полностью выполнены из этого материала. Стеклопластиковыми могут быть и другие части суден.

Другие способы применения стекловолокна

В зависимости от толщины стекловолокна из него производят различные товары народного потребления и другие изделия:

- сантехнические детали — биотуалеты, септики, душевые кабинки, чаши бассейнов;

- товары для спорта и отдыха — весла для гребли, лыжные палки, удочки и т.

д.;

д.; - ящики и контейнеры для бытовых отходов твердого типа;

- медицинские изделия, используемые в стоматологии — пломбы и несъемные протезы, ленты для шинирования зубов ;

- медицинские изделия, используемым в ортопедии — протезы, костыли, трости;

- разнообразные виды трубок бытового назначения — антенны, держатели, флагштоки;

- электротехнические изделия — индикаторы, предохранители, заземлители.

Это далеко не полный список перечислений всех мест, где может быть использованы изделия из стекловолокна. С каждым днем область их применения все больше расширяется, охватывая все новые и новые сферы нашей деятельности.

Широкое распространение и применение стекловолокна и изделий на его основе стало возможным благодаря достижениям современного производства, высоким технологиям в области химпромышленности, в частности полимеров и композитных материалов, и высоким требованиям к качеству конечного продукта. Стекловолокно — уникальный продукт, который как нельзя лучше отвечает реалиям времени и требуемым характеристикам и свойствам, присущим современным материалам. Поэтому такое его разностороннее применение совсем неудивительно.

Поэтому такое его разностороннее применение совсем неудивительно.

Как уже говорилось выше, существует много видов стеклопластика в зависимости от состава. Основные типы стекловолокна будут перечислены ниже:

1. A-Стекловолокно (A-glass)A-glass также известен как щелочное стекло или содово-известковое стекло. Это наиболее часто доступный тип стекловолокна. Около 90% стекла — это щелочное стекло. Это самый распространенный тип, который используется при производстве стеклянной тары, такой как банки и бутылки для пищевых продуктов и напитков, а также оконные стекла. Иногда, формы для выпечки, которые вы используете, сделаны из закаленного натриево-известкового стекла.

Натриево-известковое стекло химически устойчиво, относительно недорого, чрезвычайно обрабатываемо и довольно твердо. Его можно многократно переплавлять и размягчать, поэтому стеклопластик типа А-стекло является идеальным типом стекла для вторичной переработки .

Основные материалы, которые используются для изготовления а-стекла, включают в себя:

- Сода (карбонат натрия)

- Лайм

- Кремнезем (диоксид кремния)

- Доломит

- Глинозем (оксид алюминия)

- Мелющие агенты, такие как хлорид натрия и сульфат натрия

C-стекло или химическое стекло показывает самую высокую устойчивость к химическому воздействию. Он обеспечивает структурное равновесие в агрессивных средах. Это свойство обусловлено наличием большого количества боросиликата кальция. Значение рН химических веществ, которые используются при изготовлении стеклопластика типа А-стекло, обеспечивает достаточно высокую стойкость стеклопластика этого типа независимо от окружающей среды (кислой или щелочной).

С-стекло используется в наружном слое ламината в виде поверхностной ткани для труб и резервуаров, которые удерживают воду и химикаты.

D-стекло-это тип стекловолокна, который известен своей низкой диэлектрической проницаемостью, что связано с присутствием в его составе триоксида Бора. Благодаря этой характеристике D-glass является идеальным типом стекловолокна для использования в оптических кабелях. D-стекло также содержит боросиликат, который придает этому типу стекловолокна чрезвычайно низкий коэффициент теплового расширения. Благодаря этим свойствам D-стекло часто используется в электроприборах и кухонной посуде.

4. E-СтекловолокноЭлектронное стекло более широко известно как электрическое стекло. Это легкий композитный материал, который используется в аэрокосмической, морской и других видах промышленности. Стеклоткань E-glass — это отраслевой стандарт, обеспечивающий баланс между производительностью и стоимостью, что делает его наиболее часто используемым.

Сырье, используемое для производства электронного стекловолокна

Е-стекло-это щелочное стекло. Сырьем, которое используется при производстве стеклопластика E-glass, являются:

Сырьем, которое используется при производстве стеклопластика E-glass, являются:

- Кремнезем (двуокись кремния)

- Глинозем (оксид алюминия)

- Оксид кальция

- Оксид магния

- Триоксид Бора

- Оксид натрия

- Оксид калия

Свойства волокна е-стекла

Ключевыми свойствами, которые делают E-glass популярным типом стекловолокна, являются:

- Низкая стоимость

- Высокая прочность

- Низкая плотность

- Высокая жесткость

- Устойчивость к нагреву

- Невоспламеняемость

- Хорошая устойчивость к химическим веществам

- Относительно нечувствительный к влаге

- Хорошая электрическая изоляция

- Способность поддерживать прочность в различных условиях

Применения волокна е-стекла

E-стекло изначально использовалось электрической отрасли, но сейчас оно используется в во многих отраслях. Это привело к производству стеклопластика в сочетании с термореактивными смолами. Листы и панели из стеклопластика достаточно широко используются практически во всех промышленных зонах. Он защищает структурную целостность от любого механического воздействия.

Листы и панели из стеклопластика достаточно широко используются практически во всех промышленных зонах. Он защищает структурную целостность от любого механического воздействия.

Стекло Advantex -это новый промышленный стандарт, который сочетает в себе механические и электрические свойства электронного стекла с кислотной коррозионной стойкостью стекловолокна типа ECR. Этот тип стеклопластика соответствует стандартам кислотной коррозионной стойкости стекла ECR по стоимости, которая аналогична E-glass. Стеклоткань Advantex имеет более высокую температуру плавления, что дает возможность ее использования при больших тепловых колебаниях.

Стекловолокно Advantex содержит оксид кальция в больших количествах, как и стекловолокно ECR. Он используется в тех случаях, когда конструкции более подвержены коррозии. Кроме того, этот тип стекловолокна широко используется в нефтяной, газовой и горнодобывающей промышленности, на электростанциях и в судостроении (канализационные системы и системы канализации).

Стекловолокно ECR также называют электронным стекловолокном. Он обладает высокой механической прочностью, хорошей гидроизоляцией, а также устойчивостью к щелочной и кислотной коррозии. Самое большое преимущество ECR glass перед другими видами стекловолокна заключается в том, что его способ изготовления является экологически чистым.

Стекло ECR имеет более высокую термостойкость, лучшие механические свойства, более низкую электрическую утечку, лучшую гидроизоляцию и более высокое поверхностное сопротивление по сравнению с электронным стеклом. ECR-волокно используется при изготовлении прозрачных стеклопластиковых панелей. Он изготовлен из алюмосиликатов кальция, которые обеспечивают его прочность, стойкость к кислотной коррозии и электропроводность, что делает его пригодным для применения там, где эти свойства необходимы.

Срок службы ECR-стекла более длительный. Это более прочный тип стекловолокна из-за его превосходной стойкости к воде, кислоте и щелочам.

AR-стекло или щелочестойкое стекло было разработано специально для использования в бетоне. Его состав был разработан специально с цирконием на оптимальном уровне. Добавление циркония-это то, что делает этот тип стекловолокна пригодным для использования в бетоне.

AR-стекло предотвращает растрескивание бетона, обеспечивая прочность и гибкость. AR-стекло трудно растворить в воде, и на него не влияют изменения рН. Кроме того, его можно легко добавлять в бетонные и стальные смеси.

AR-стекловолокно используется в различных материалах для армирования бетона и строительных растворов. Он обладает высоким модулем упругости и прочностью на растяжение. Более того, в отличие от Стали, оно не ржавеет.

8. R-стекло, S-стекло или T-СтекловолокноR-Glass, S-Glass и T-glass являются торговыми названиями для одного и того же типа стекловолокна. Они имеют большую прочность на растяжение и модуль по сравнению со волокнами е-стекла. Смачивающие свойства и кислотная прочность этого типа стекловолокна также выше. Эти свойства получены путем уменьшения диаметра нити.

Смачивающие свойства и кислотная прочность этого типа стекловолокна также выше. Эти свойства получены путем уменьшения диаметра нити.

Этот тип стекловолокна разрабатывается для оборонной и аэрокосмической промышленности. Он также используется при создании жесткой баллистической брони. Объем производства этого вида стеклопластика ниже, а значит, и его себестоимость относительно выше. Объем производства невелик, поскольку этот тип стеклопластика является высокоэффективным и используется только в определенных отраслях промышленности.

9. S2-СтекловолокноS2-стекловолокно-это самый высокоэффективный тип стекловолокна, который доступен. S2-стекло имеет более высокий уровень кремнезема в своем составе по сравнению с другими видами стекловолокна. В результате он обладает улучшенными свойствами, лучшими весовыми характеристиками, высокой термостойкостью, высокой прочностью на сжатие и улучшенной ударопрочностью. Прежде всего, S2-glass более экономичен.

Прочность на растяжение S2-стекла примерно на 85% больше, чем у обычного стекловолокна. Это обеспечивает стабильную высокую производительность и долговечность. Он обладает лучшей прочностью волокон и модулем сопротивления, что обеспечивает улучшенные ударные характеристики готовых деталей, а также более высокую устойчивость к повреждениям и долговечность композита. Он обеспечивает примерно на 25% большую линейную упругую Жесткость и демонстрирует отличную устойчивость к повреждениям.

S2-стекловолокно в основном используется в композитной и текстильной промышленности благодаря своим физическим свойствам, которые лучше, чем у обычных видов стекловолокна.

10. М-СтекловолокноМ-стекловолокно имеет в своем составе бериллий. Этот элемент придает стеклопластику дополнительную эластичность.

11. Z-СтекловолокноZ-стекло применяется во многих отраслях промышленности, в том числе в арматурной промышленности бетона, в которой оно используется для создания изделий, которые выглядят прозрачными. Он также используется для создания волокон 3D-принтера. С высоким сопротивлением механических, ультрафиолетовых, кислоты, щелочи, соли, царапин, износостойкости и температуры, волокно Z-стекла один из самых прочных и самых надежных типов стеклоткани.

Он также используется для создания волокон 3D-принтера. С высоким сопротивлением механических, ультрафиолетовых, кислоты, щелочи, соли, царапин, износостойкости и температуры, волокно Z-стекла один из самых прочных и самых надежных типов стеклоткани.

Процесс производства стекловолокна

Три основных метода изготовления стекловолокна — это открытое формование, закрытое формование и центробежное формование. При открытом формовании стекловолокна слой гелевого покрытия наносится и отверждается в цельной форме или конструкции. После наслоения в форму стекловолокну и распыленной смоле дают затвердеть. Открытое формование выделяет больше выбросов, чем два других процесса.

При закрытом формовании исходное гелевое покрытие наносится в форме, состоящей из двух частей. Волокна в виде рубленых волокон или ламинированных листов распыляются или помещаются в охватывающую часть формы поверх гелевого покрытия. Деталь затвердевает после герметизации в форме с помощью вакуума, и катализированная смола впрыскивается в форму под давлением.

При центробежном формовании гелькоут наносится на стороны вращающейся цилиндрической формы. Слой за слоем, катализированные смолы, насыщенные короткими волокнами, распыляются в форму до достижения желаемой толщины.

Центробежное формование используется для формования цилиндрических изделий, таких как трубы и резервуары. Во всех процессах конечные продукты затем извлекаются из формы и обрезаются. Гофрированное стекловолокно, пожалуй, является наиболее широко используемым сегодня продуктом из стекловолокна.

Оно прочное, может быть однотонным (часто зеленым) или прозрачным для пропускания света в здания. Он в основном используется в строительстве для изготовления сайдинга или кровли, а также часто используется для строительства теплиц и навесов.

Гофрированное стекловолокно обычно состоит из двух склеенных между собой слоев. Внешний слой представляет собой твердую, устойчивую к атмосферным воздействиям поверхность из смолы. Центробежное формование используется для формования цилиндрических изделий, таких как трубы и резервуары.

Во всех процессах конечные продукты затем извлекаются из формы и обрезаются. Гофрированное стекловолокно, пожалуй, является наиболее широко используемым сегодня продуктом из стекловолокна.

Преимущества стекловолокна

Стекловолокно часто превосходит многие другие материалы, особенно алюминий, который является основной альтернативой стекловолокну. Пултрузионные (Пултру́зия — технология изготовления высоконаполненных волокном композиционных деталей с постоянной поперечной структурой) профили из стекловолокна имеют ряд преимуществ по сравнению с аналогичными штампованными алюминиевыми профилями.

Пултрузионное стекловолокно обладает превосходной устойчивостью к широкому спектру химикатов. Профили из стекловолокна составляют около 70% веса алюминиевых профилей, но имеют такую же плотность. Пултрузионное стекловолокно не является проводящим с высокой диэлектрической способностью, в то время как алюминий является проводником.

Стекловолокно — гораздо лучший изолятор, чем алюминий, поскольку он имеет гораздо более низкую теплопроводность. Пигмент, добавленный к смолам стекловолокна, может обеспечить цвет всей детали, в то время как алюминий требует предварительной отделки, анодного покрытия или окраски.

Пигмент, добавленный к смолам стекловолокна, может обеспечить цвет всей детали, в то время как алюминий требует предварительной отделки, анодного покрытия или окраски.

Стекловолокно прозрачно для радиоволн и передач EMI / RFI и часто используется для корпусов и опор радаров и антенн. Алюминий обладает высокой отражающей способностью, что делает его непригодным для таких приложений.

Формы из пултрузионного стекловолокна могут быть легко изготовлены в полевых условиях с помощью обычных столярных инструментов и не требуют горелок или сварки.

Наконец, стекломат в форме пултрузионного стекловолокна равномерно распределяет ударную нагрузку, в то время как алюминий легко деформируется.

Армированный стекловолокном пластик — отличный строительный материал для широкого спектра изделий.

Пластмассы, армированные алюминием и стекловолокном, обладают одинаковой плотностью и универсальностью, но с некоторыми ключевыми отличиями. Различные области применения могут сделать алюминий или стекловолокно более желательными.

- Легче — по сравнению с его основной альтернативой, алюминием, стекловолокно, как правило, составляет около 70% веса при аналогичной плотности и прочности. Это соотношение также выгодно отличается от любого количества других пластиков, композитов и металлов.

- Неотражающий — хотя не во всех областях применения, во многих случаях неотражающие свойства стекловолокна для света, радио и других волн делают его идеальным материалом.

- Равномерное распределение силы — одно из уникальных свойств стекловолокна заключается в том, как оно распределяет силу. Хотя это может быть идеальным не для всех приложений, во многих случаях это очень ценно.

- Простота изготовления — по сравнению с процессом изготовления алюминия и других сопоставимых материалов, стекловолокно чрезвычайно легко изготовить и настроить в соответствии с вашими потребностями. Это включает пигментацию, вторичные покрытия и многие другие соображения.

- Превосходная изоляция — Уникальные термические свойства стекловолокна делают его отличным решением для изоляции в широком диапазоне применений. Он остается основным изоляционным материалом в строительстве, HVAC и подобных отраслях.

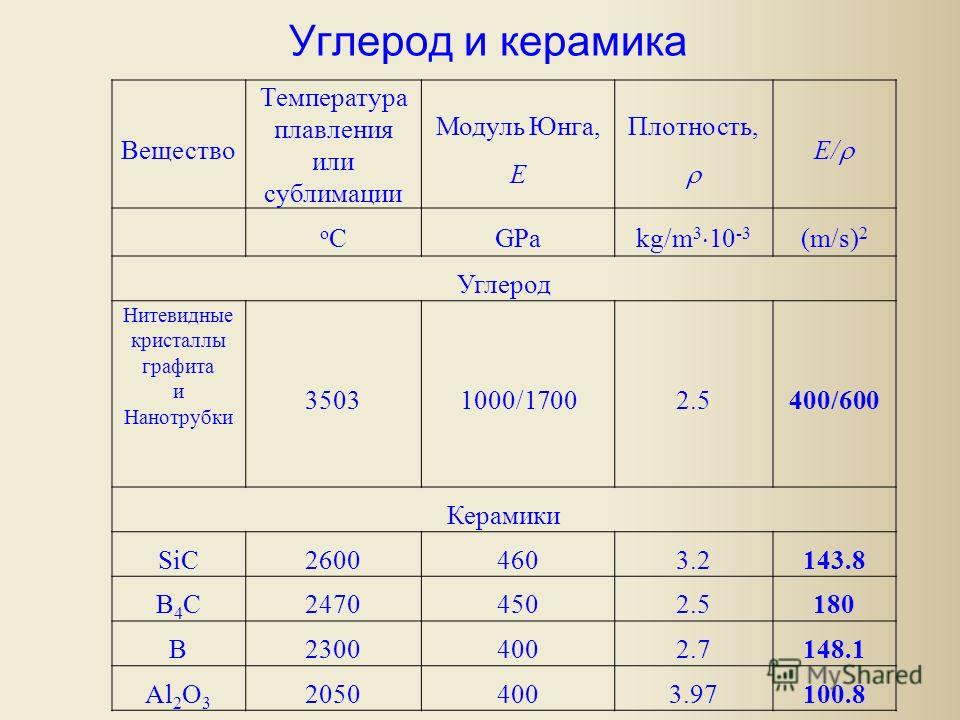

Физико-химические свойства неорганических волокон и материалов на их основе.

Механические свойства. Стекловолокно значительно превосходит по механической прочности исходное (массивное) стекло и незначительно отличается от него по некоторым физическим параметрам.

Механические свойства стеклянных волокон зависят от химического состава стекла, метода производства, окружающей среды и температуры. Метод производства оказывает большое влияние на прочность стеклянных волокон: высокой прочностью обладают волокна, вытянутые с большой скоростью из расплавленного стекла (вытягивание из фильер), наименьшей прочностью – волокна, полученные штабиковым способом и раздувом. При формовании волокна из фильер образуется меньше поверхностных дефектов и трещин, чем обусловливаются их лучшие механические свойства, главным образом прочность.

Прочность при растяжении стекловолокна зависит от его состава и диаметра

Наибольшей прочностью обладают непрерывные волокна из кварцевого и бесщелочного магнийалюмосиликатного стекла. Повышенное содержание щелочей в стекле резко снижает прочность стеклянных волокон. Кристаллизация стекла и присутствие в стекломассе мелких газовых включений понижает прочность стеклянного волокна на 25-30%.

Максимальная прочность стеклянных и кварцевых волокон, испытанных в среде жидкого азота, приближается к расчетной теоретической прочности стекла и плавленого кварца.

В зависимости от диаметра и состава стекла техническая прочность стеклянных волокон при их формировании современными промышленными методами составляет 25-30 % теоретической прочности стекла.

Модуль Юнга стеклянных волокон составляет 6-11 ГПа и выше. Разрушающее напряжение при изгибе и кручении повышается с уменьшением диаметра волокон.

Изделия из стекловолокна плохо работают при многократном изгибе и истирании, однако, стойкости к изгибу и истиранию повышаются после пропитки лаками и смолами. Склеивание волокон в нити повышает прочность нити на 20-25 %, а пропитка стекловолокнистых материалов лаками – на 80-100 %.В сухом воздухе прочность стеклянных волокон резко повышается. Смачивание стеклянных волокон и изделий из них неполярной углеводородной жидкостью аналогично действию сухого воздуха и дает наибольшее значение прочности. Значительное (до 50-60 %) понижение прочности стеклянных волокон и изделий из них происходит при адсорбции ими воды и водных растворов поверхностно-активных веществ. Это объясняется тем, что молекулы веществ, адсорбируемых на стеклянных волокнах, способствуют образованию трещин в слабых местах поверхностного слоя.

Склеивание волокон в нити повышает прочность нити на 20-25 %, а пропитка стекловолокнистых материалов лаками – на 80-100 %.В сухом воздухе прочность стеклянных волокон резко повышается. Смачивание стеклянных волокон и изделий из них неполярной углеводородной жидкостью аналогично действию сухого воздуха и дает наибольшее значение прочности. Значительное (до 50-60 %) понижение прочности стеклянных волокон и изделий из них происходит при адсорбции ими воды и водных растворов поверхностно-активных веществ. Это объясняется тем, что молекулы веществ, адсорбируемых на стеклянных волокнах, способствуют образованию трещин в слабых местах поверхностного слоя.

При погружении химостойких стекловолокнистых материалов в воду прочность их снижается, но после высушивания полностью восстанавливается. Изделия из стеклянного волокна натрийкальцийсиликатного состава, содержащие более 15 % (мас.) оксидов щелочных металлов, после пребывания во влажном воздухе или в воде снижают прочность необратимо в связи с интенсивным выщелачиванием и разрушением. При длительном действии деформирующего усилия у стеклянных волокон развивается упругое последствие, которое зависит от химического состава стекла и относительной влажности воздуха. Влага снижает также сопротивления стеклянных волокон изгибу и трению.

При длительном действии деформирующего усилия у стеклянных волокон развивается упругое последствие, которое зависит от химического состава стекла и относительной влажности воздуха. Влага снижает также сопротивления стеклянных волокон изгибу и трению.

При нагревании стеклянной ткани до 250-300°С прочность ее сохраняется, в то время как волокна органического состава при этой температуре полностью разрушаются.

При низких и высоких температурах устраняется адсорбционное воздействие влаги воздуха на стеклянные волокна, что приводит к повышению их прочности. Однако после термической обработки (нагрев до различных температур и последующее охлаждение) прочность стеклянных волокон и тканей снижается на 50-70 %.

Состав стекла оказывает значительное влияние на прочность стеклянных волокон, подвергнутых термообработке. Волокна из натрийкальцийсиликатного и боратного стекол теряют свою прочность при термообработке, начиная уже с 100-200°С, волокна из кварцевого, кремнеземного и каолинового стекла теряют прочность на 50 % при нагреве до 1000°С и последующем охлаждении.

Прочность волокон из бесщелочного стекла значительно снижается при 300°С; прочность кварцевых волокон при этой температуре практически не изменяется.

После нагрева и охлаждения стеклянных волокон наблюдается небольшое повышение их плотности и показателя преломления.

Нагревостойкость. Стеклянное волокно обладает высокой нагревостойкостью , которая зависит от химического состава стекла . Температурная область применения стеклянных волокон натрийкальцийсиликатного состава ограничена температурами 450-500°С, при более высоких температурах начинается их спекание. Для бесщелочных волокон нагревостойкость выше на 200-300°С и составляет 600-700°С.

Гигроскопичность отдельных стеклянных волокон около 0,2 % (мас.). Поглощение влаги стеклянной тканью значительно выше, так как влага адсорбируется зазорами между волокнами и замасливателем. Гигроскопичность ткани зависит от характера переплетения нитей и химического состава стекла, например ткани из волокна натрийкальцийсиликатного состава обладают гигроскопичностью до 3-4 %.

Химистойкость теклянных волокон не зависит от их диаметра, но абсолютная растворимость тонких волокон выше растворимости толстых вследствие большего отношения их поверхности к массе. Поэтому при воздействии агрессивных реагентов волокна разрушаются быстрее, чем массивное стекло.

Прочность стеклянных волокон в различных агрессивных средах (горячая вода, водяной пар высокого давления, кислоты, щелочи) зависит от химического состава стекла. Наибольшей прочностью и высокой стойкостью к горячей воде и пару обладают волокна из бесщелочного алюмоборосиликатного и магнийалюмосиликатного стекла. По гидролитической классификации этот вид стекла относится к «стеклам, не изменяемым водой».

Материалы из стеклянного волокна, содержащего в своем составе щелочи, значительно теряют прочность при многократной обработке горячей водой или водяным паром даже нормального давления. В этом случае имеет место интенсивное выщелачивание, приводящее к полному распаду структуры стекла.

При длительном воздействии водяного пара различного давления резко снижается прочность материалов и из волокна бесщелочного алюмоборосиликатного стекла. Наиболее стойкими в этих условиях являются стеклянные ткани из бесщелочного безборного стекла.

Стеклянные ткани и волокна из бесщелочного стекла нестойки к воздействию кислот. При обработке кислотой волокон из бесщелочного стекла все компоненты его растворяются и остается лишь малопрочный кремнекислородный скелет.

Высокой стойкостью к воде, пару высокого давления и различным кислотам (кроме плавиковой) обладают волокнистые материалы кварцевого, а также кремнеземного и каолинового состава.

Вредна ли стекловата для здоровья

Стекловата вредна для здоровья: она раздражает глаза, кожу и органы дыхания. Потенциальные симптомы включают раздражение глаз, кожи, носа, горла, появление одышки, затрудненное дыхание, боль в горле, охриплость и кашель.

вред стекловаты для человека подтверждают научные и медицинские исследования.

Срок хранения стекловаты довольно большой, но со временем она теряет свои эластичные свойства, становится хрупкой и при механическом воздействии или монтаже очень сильно распространяется по воздуху в виде стеклянной пыли.

Все волокна из стекловолокна, обычно используемые для тепловой и акустической изоляции, были реклассифицированы Международным агентством по исследованию рака в октябре 2001 года как не классифицируемые в отношении канцерогенности для людей. Проще говоря, данное агентство не может сказать о последствиях воздействия на человека вредных факторов стекловаты.

Утеплитель из стекловолокна устойчив к плесени, не требует особых условий хранения. Если плесень находится внутри или на стекловолокне, то это вызвано только внешним воздействием, связующие вещества часто являются органическими и более гигроскопичными, чем стекловата. В тестах стеклянная вата оказалась очень устойчивой к росту плесени внутри волокна. Рост плесневых культур внутри самого материала возможен только при очень высокой относительной влажности (96% и выше).

ПОХОЖИЕ СТАТЬИ:

- Жидкая гидроизоляция: виды,нанесение,фото,свойства,достоинства,недостатки

- Заброшенная лунная станция — 19 фото

- Оригинальные идеи для небольшого сада сделай сам

- Шторы плиссе: описание,виды,история,размер,материал,применение,фото,видео

- Установка гипсокартонных анкеров | Советы и хитрости

- Рулонный утеплитель: виды, монтаж, характеристики, достоинства и недостатки, производители, фото, видео

- Что такое ламинат и как его уложить самостоятельно

- Как почистить микроволновую печь

- Как происходит процесс очищения воды в Москве?

- Стеклопластик РСТ-415Л

- Разновидности красок для строительных работ

- Мебель из нержавейки в интерьере

Стеклоткань – технический материал.

Свойства, применение и цена стеклоткани

Свойства, применение и цена стеклотканиСТЕКЛЯННОЕ ВОЛОКНО (стекловолокно), формуемое из расплавл. неорг. стекла.

Различают непрерывное стеклянное волокно-комплексные стеклянные нити длиной 20 км (и более),

диаметром 3-50 мкм, и штапельное стеклянное волокно-длиной 1-50 см, диаметром волокон

0,1-20 мкм.

Получение. Непрерывное

стеклянное волокно получают фильерным формованием пучка тонких из расплавл. стекломассы

с послед., вытяжкой, замасливанием и намоткой комплексной нити на бобину при

высоких (10-100 м/с) линейных скоростях. Штапельное стеклянное волокно формуют путем разрыва

струи расплавл. стекла после выхода из фильеры , горячими

или др. методами. Его также получают разрубанием комплексных нитей.

Из непрерывного стеклянного волокна делают

крученые комплексные нити, однонаправленные ленты, жгуты. Комплексные стеклянные

нити различают по составу стекла, среднему диаметру волокна (3-15 мкм или более),

числу элементарных нитей (50-800), крутке. Из крученой нити изготовляют ,

сетки, ленты на ткацких станках. Стеклянные различают по виду переплетения

(полотняное, саржевое, сатиновое и др.) и плотности (числу нитей на 1 см по

основе и утку). Их ширина варьирует в пределах 500-1200 мм, толщина-0,017-25

мм, масса 1 м 2 -25-5000 г. Жгуты и ленты получают соединением 10-60

комплексных нитей. Штапельные стеклянные волокна и пряди нитей, срезанные с бобин (длина

0,3-0,6 м), используют для изготовления стекловаты, холстов, матов, плит. Холсты,

полученные из рубленого стекловолокна или непрерывных нитей, обычно

смолами или мех. прошивкой.

Из крученой нити изготовляют ,

сетки, ленты на ткацких станках. Стеклянные различают по виду переплетения

(полотняное, саржевое, сатиновое и др.) и плотности (числу нитей на 1 см по

основе и утку). Их ширина варьирует в пределах 500-1200 мм, толщина-0,017-25

мм, масса 1 м 2 -25-5000 г. Жгуты и ленты получают соединением 10-60

комплексных нитей. Штапельные стеклянные волокна и пряди нитей, срезанные с бобин (длина

0,3-0,6 м), используют для изготовления стекловаты, холстов, матов, плит. Холсты,

полученные из рубленого стекловолокна или непрерывных нитей, обычно

смолами или мех. прошивкой.

Состав и свойства стеклянного волокна

определяются составом и св-вами волокнообразующего стекла, из к-рого его изготовляют.

В зависимости от состава различают неск. марок такого стекла (табл. 1).

А-стекло называют

также известково-натриевым, С-стекло -натрийборосиликатным, E-стекло —

алюмоборосиликатным, S-стекло — магнезиальноалюмосиликатным. Наиб. важные характеристики

стеклянных волокон приведены в табл. 2.

2.

Повыш. стеклянного волокна

(по сравнению с исходным стеклом) объясняют по-разному: «замораживанием»

изотропной структуры высокотемпературного стекла или наличием прочного

поверхностного слоя (толщина ок. 0,01 мкм), к-рый образуется в процессе формования

вследствие большей и вытяжки по сравнению с внутр. слоями.

При кратковременном нагружении

стеклянное волокно ведет себя практически как упругое хрупкое тело, вплоть до разрыва подчиняясь

. При длит. действии нагрузки наблюдается возрастание ,

упругое последействие, зависящее от состава стекла и . С увеличением

диаметра волокна возрастает сопротивление изгибу и кручению и уменьшается

при растяжении. Во влажном , в и в водных р-рах ПАВ стеклянного волокна снижается на 50-60%, но частично восстанавливается после .

Из высокощелочного А-стекла

получают волокна, к-рые менее устойчивы к , чем волокна из E-стекла,

но стойки к действию .

Более высокую хим. стойкость

по сравнению с А-стеклом обеспечивает С-стекло. Потеря массы волокон из таких

стекол при обработке составляет 0,02-0,05 г/м, а при обработке щелочными

р-рами-0,3-2,5 г/м.

Потеря массы волокон из таких

стекол при обработке составляет 0,02-0,05 г/м, а при обработке щелочными

р-рами-0,3-2,5 г/м.

Волокна из S-стекла имеют

наиб. высокую и повыш. .

В зависимости от толщины;

плотности переплетения и вида поверхностной обработки стеклянные могут

обладать высокими значениями коэф. светопропускания (до 64%), звукопоглощения

(до 90% при частотах 500-2000 гц), отражения (до 80%).

Применение. Стеклянные волокна служат конструкционными, электро-, звуко- и теплоизоляц. материалами. Их используют в произ-ве фильтровальных материалов, стеклянной и др. Как правило, А-стекло перерабатывают в и используют в виде матов и плит для звуко- и теплоизоляции. Стекловолокнистые материалы благодаря высокой имеют малый коэф»

Все стеклянные волокна условно можно разделить на два больших класса: дешевые волокна общего применения и дорогостоящие волокна специального применения. Почти 90 % всех стеклянных волокон, которые выпускаются сегодня в мире это стекловолокно марки Е. Подробно требования к таким волокнам изложены, например, в стандарте ASTM D578-98. Остальные 10% процентов – это волокна специального назначения. Большинство марок стекловолокна получили свое название благодаря своим специфическим свойствам:

Подробно требования к таким волокнам изложены, например, в стандарте ASTM D578-98. Остальные 10% процентов – это волокна специального назначения. Большинство марок стекловолокна получили свое название благодаря своим специфическим свойствам:

‐ – низкой электрической проводимости;

‐ – высокой прочности;

‐ – высокая щелочестойкость;

‐ – низкая диэлектрическая проницаемость;

— — значительная термическая стойкость;

‐ C (chemical) – высокой химической стойкости;

‐ M (modulus) – высокой упругости;

‐ А (alkali) –высокое содержание щелочных металлов, известково-натриевое стекло.

Для электрической изоляции применяется только бесщелочное (или малощелочное) алюмосиликатное или алюмоборосиликатное стекловолокно. Для конструкционных стеклопластиков, как правило, используют бесщелочное магнийалюмосиликатное или алюмоборосиликатное стекловолокно. Для стеклопластиков неответственного назначения можно употреблять и щелочесодержащее стекловолокно.

Механические характеристики стекловолокон напрямую зависят от метода производства, химического состава стекла, температуры и окружающей среды. Самую большую прочность имеют непрерывные стекловолокна из бесщелочного и кварцевого магнийалюмосиликатного стекла. Повышенное содержание щелочей в исходном стекле значительно снижает прочность стекловолокон.

Тип волокна | Состав, масс. % | ||||||||||||

SiO2 | B2O3 | Al2O3 | CaO | MgO | ZnO | TiO2 | ZrO2 | Na2O | K2O | Li2O | Fe2O3 | F2 | |

E (с бором) | 52-56 | 12-15 | 21-23 | 0,4-4 | 0,2-0,5 | 0-0,2 | 0,2-0,5 | 0,2-0,7 | |||||

E | 59-60 | 12-13 | 22-23 | 0,5-1,5 | 0,6-0,9 | 0-0,2 | |||||||

S | 60-65,5 | 23-35 | 6-11 | 0-0,1 | 0-0,1 | ||||||||

AR | 58,3-60,6 | 0-2,8 | 18,1-21,2 | 13,0-14,1 | 0-2,8 | ||||||||

ECR | 58,2 | 11,6 | 21,7 | ||||||||||

D | 72-75 | 21-24 | 0,5-0,6 | ||||||||||

Кварц | 99,5-99,9 | ||||||||||||

Базальт | 47,5-55,0 | 14,0-20,0 | 7,0-11,0 | 3,0-8,5 | 0,3-2 | 2,5-7,5 | 2,5-7,5 | 7,0-13,5 | |||||

Таблица 1. Химический состав некоторых стекол для получения непрерывного волокна.

Химический состав некоторых стекол для получения непрерывного волокна.

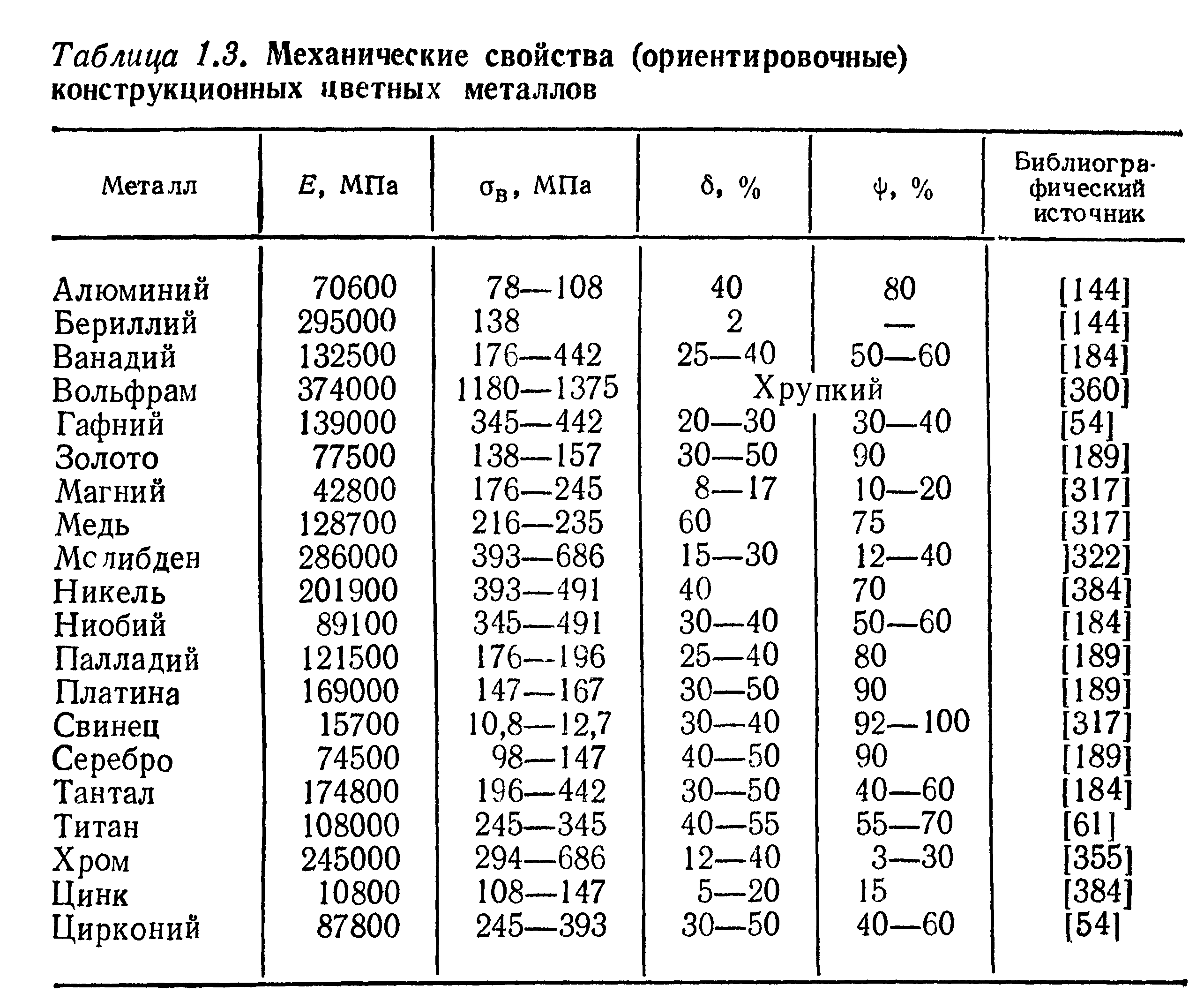

Свойство | Тип волокна | |||||||

Е (с бором) | Е (без бора) | S | AR | ECR | D | Кварц | Базальт | |

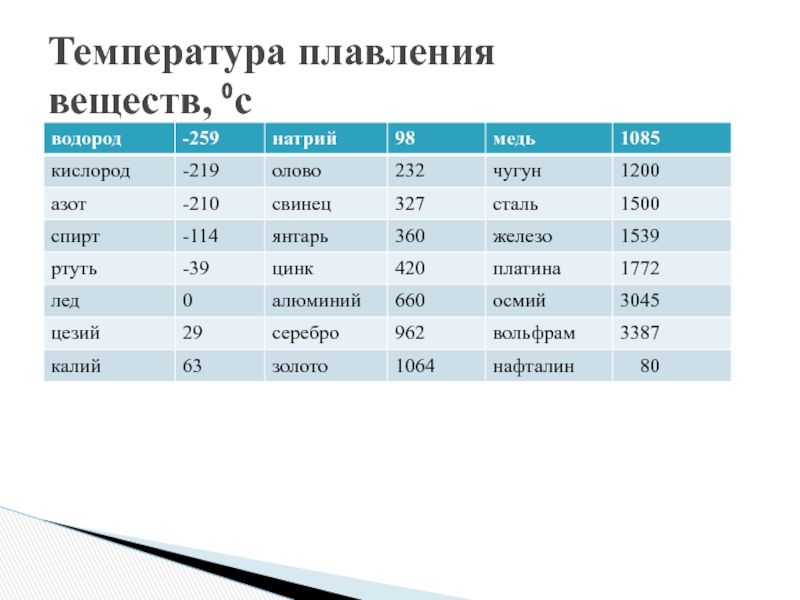

Температура формования, °С | 1160-1196 | 1260 | 1565 | 1260-1300 | 1213-1235 | 2300 | 1350-1450 | |

Температура размягчения, °С | 830-860 | 1056 | 1100-1200 | |||||

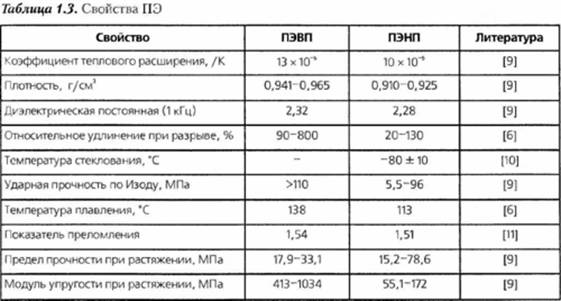

Температура плавления, °С | 1066-1077 | 1200 | 1500 | 1180-1200 | 1159-1166 | 1670 | 1200-1300 | |

Плотность, г/см 3 | 2,54-2,55 | 2,62 | 2,48,2,49 | 2,6-2,7 | 2,66-2,68 | 2,16 | 2,15 | 2,67 |

Коэффициент линейного | 4,9-6 | 0,54 | ||||||

Диэлектрическая постоянная (20 С, 1 МГц), Ф/м | 5,86-6,6 | 4,53-4,6 | 3,56-3,62 | 3,78 | ||||

Прочность, МПа | 3100-3500 | 3100-3500 | 4380-4590 | 3100-3500 | 3100-3500 | 2410 | 3400 | 2700-3500 |

Модуль упругости, ГПа | 76-78 | 80-81 | 88-91 | 72-74 | 80-81 | 70-90 | ||

Удлинение до разрыва, % | 4,5-4,9 | 4,5-4,9 | 2-2,4 | 4,5-4,9 | ||||

Таблица 2. Физико-механические свойства некоторых марок стеклянного волокна.

Физико-механические свойства некоторых марок стеклянного волокна.

Химический состав

На сегодняшний день в мире выпускается 2 типа стекловолокна марки E. В большинстве случаев E-стекло содержит 5-6 масс. % оксида бора. Современные экологические нормы в США и Европе запрещают выброс бора в атмосферу. В то же время известно, что в процессе стеклообразования, а также в последующих процессах стекловарения происходит обеднение стекломассы некоторыми компонентами за счет их улетучивания. Из компонентов шихты наибольшей летучестью обладают борная кислота и ее соли, оксид свинца, оксид сурьмы, селен и некоторые его соединения, а также хлориды. Летучесть, рассчитанная на 1% содержания оксида в обычных стеклах, составляет для отдельных оксидов в масс. %: Na2O (из Na2CO3) – 0.03, К2О (из K2CO3) – 0.12, В2О3 – 0.15, ZnO – 0.04, РbО – 0.14, CaF2 – до 0.5. Таким образом, современные предприятия вынуждены устанавливать у себя дорогие системы фильтрации.

В качестве альтернативы возможно получение Е-стекол, не содержащих бора на основе системы SiO 2 –Al 2 O 3 –CaO–MgO.

Коммерческое стекловолокно марки Е получают на основе системы SiO 2 –Al 2 O 3 –CaO–MgO–B 2 O 3 или системы SiO 2 –Al 2 O 3 –CaO–B 2 O 3 . Продукты, полученные на основе последней системы, как правило, все-таки содержат небольшое количество оксида магния (до 0,6 масс. %), что связано с особенностями сырья, которое использую для получения стекол.

Важно отметить, что точный состав стекловолокна Е может отличаться друг от друга не только для разных производителей, но даже и для разных заводов одной компании. Это обусловлено прежде всего географическим расположением предприятия и, как следствие, доступностью сырья. Кроме того на разных предприятиях осуществляется разный контроль за технологическим процессом и методы его оптимизации.

Состав борсодержащего стекловолокна и стекловолокна без оксида бора значительно отличается друг от друга. Содержание оксида кремния в борсодержащих стеклах марки Е составляет 52-56 %. Для стекловолокна без оксида бора содержание оксида кремния несколько выше и лежит в интервале 59-61 %. Содержание оксида алюминия для обоих типов стекла Е близко и составляет 12-15 %. Содержание оксида кальция также отличается незначительно – 21-23 %. Содержание оксида магния в стекле варьируется в широких пределах. Для стекол, полученных на основе тройных систем, оно составляет менее 1%, и является следствием неоднородности сырья. В случае если в состав шихты входит доломит содержание оксида магния может достигать 3,5 %.Отличительной особенностью Е-стекол, не содержащих бор, является повышенное содержание в них оксида титана – от 0,5 до 1,5 %, в то время как в классическом Е стекле его содержание находится в пределах 0,4-0,6 %.

Для стекловолокна без оксида бора содержание оксида кремния несколько выше и лежит в интервале 59-61 %. Содержание оксида алюминия для обоих типов стекла Е близко и составляет 12-15 %. Содержание оксида кальция также отличается незначительно – 21-23 %. Содержание оксида магния в стекле варьируется в широких пределах. Для стекол, полученных на основе тройных систем, оно составляет менее 1%, и является следствием неоднородности сырья. В случае если в состав шихты входит доломит содержание оксида магния может достигать 3,5 %.Отличительной особенностью Е-стекол, не содержащих бор, является повышенное содержание в них оксида титана – от 0,5 до 1,5 %, в то время как в классическом Е стекле его содержание находится в пределах 0,4-0,6 %.

Особенности получения

Температура получения волокон из борсодержащего Е-стекла составляет 1140-1185 °С. Температура плавления составляет 1050-1064ы плавления. В отличие от своего экологически чистого аналога борсодержащие волокна из Е-стекла имеют более низкую на 110 °С температуру получения, которая составляет 1250-1264 °С, а температуру плавления 1146-1180 °С. Температуры размягчения для волокон на основе борсодержащих Е-стекол и Е-стекол без оксида бора составляют 830-860 °С и около 916 °С соответственно. Более высокая температура получения экологически чистых стеклянных волокон на основе Е-стекла приводит к росту потребления энергоресурсов для их получения, и, как следствие, увеличению стоимости.

Температуры размягчения для волокон на основе борсодержащих Е-стекол и Е-стекол без оксида бора составляют 830-860 °С и около 916 °С соответственно. Более высокая температура получения экологически чистых стеклянных волокон на основе Е-стекла приводит к росту потребления энергоресурсов для их получения, и, как следствие, увеличению стоимости.

Свойства

Механические свойства обоих видов волокон на основе Е-стекла почти одинаковы. Прочность на разрыв составляет 3100-3800 МПа. Однако модуль упругости у волокон без оксида бора несколько выше (80-81 ГПа), чем у обычных волокон (76-78 ГПа). Основным отличием стекловолокна марки Е без бора является более чем в 7 раз большая кислотостойкость (выдержка при комнатной температуре в течение 24 часов в 10% растворе серной кислоты). По своей кислотостойкости эти волокна приближаются к химически стойким волокнам на основе ECR стекла.

Плотность борсодержащих стеклянных волокон несколько ниже (2,55 г/см 3) по сравнению со своим экологически чистым аналогом (2,62 г/см 3). Плотность Е-стекла выше, чем у стекол других типов (за исключением ECR стекла).

Плотность Е-стекла выше, чем у стекол других типов (за исключением ECR стекла).

С увеличением содержания бора в таких стеклах уменьшается коэффициент преломления и коэффициент линейного расширения. Не содержащие бор Е-стекла имеют более высокую диэлектрическую постоянную, которая при комнатной температуре и частоте 1 МГц составляет 7. Поэтому борсодержащие волокна чаще используют при производстве электронных плат и в аэрокосмической промышленности. В широком производстве композитов эта разница не имеет такого критического значения.

Стекло SВпервые химический состав стекла под маркой S-glass был запатентован компанией Owens Corning в 1968 (патент 3402055). В состав этого стекла входило 55-79,9 % SiO 2 , 12,6-32 % Al 2 O 3 , 4-20 % MgO. Создание стекловолокна марки S было вызвано бурным развитием композиционных материалов в США в то время и, как следствие, необходимостью созданию стекловолокна с высокими прочностью и модулем упругости. В настоящее время стекло под этой маркой получают на основе систем SiO 2 -Al 2 O 3 -MgO или SiO 2 -A 2 O 3 -MgO-CaO. В исключительных случаях в S-стекло добавляют BeO 2 , TiO 2 , ZrO 2 .

В исключительных случаях в S-стекло добавляют BeO 2 , TiO 2 , ZrO 2 .

Особенности получения

Благодаря высокому содержанию тугоплавких оксидов S-стекло имеет очень высокую температуру размягчения 1015-1050 °С. Соответственно высокими являются и температура получения волокон – около 1200 °С, что сопоставимо со стекловолокном марки AR.

Свойства

Стекловолокно марки S обладает рекордными значениями прочности и модуля упругости для данного класса материалов. Лучшая продукция из S-стекла ничем не уступает по своему качеству углеродному волокну и также как и последнее применяется в основном в аэрокосмической области. Прочность волокон при комнатной температуре составляет 4500-4800 МПа, модуль упругости – 86-87 ГПа, прочность лучших образцов волокна марки ВМП – до 7000 МПа.

Химический состав

В начале 70-х годов английская фирма «Pilkington Brothers» разработала и стала выпускать в промышленных масштабах высоко-циркониевое стеклянное волокно Cemfil для армирования цемента. Впоследствии эта марка перешла компании Saint-gobain, в настоящее время основным производителем стекловолокна на основе стекла AR является компания OwensConing и японскаякомпания Nippon electric glass. Щелочестойкие стекла выпускают на основе системы ZrO 2 -SiO 2 -Na 2 O. Содержание дорогого оксида циркония в них варьируется в пределах 15-23 %. Поскольку температура плавления чистого оксида циркония достаточно высока (2715 С), в стекло добавляют значительное количество щелочных металлов, чаще всего Na2O 18-21 %.

Впоследствии эта марка перешла компании Saint-gobain, в настоящее время основным производителем стекловолокна на основе стекла AR является компания OwensConing и японскаякомпания Nippon electric glass. Щелочестойкие стекла выпускают на основе системы ZrO 2 -SiO 2 -Na 2 O. Содержание дорогого оксида циркония в них варьируется в пределах 15-23 %. Поскольку температура плавления чистого оксида циркония достаточно высока (2715 С), в стекло добавляют значительное количество щелочных металлов, чаще всего Na2O 18-21 %.

Особенности получения

Тугоплавкие составы значительно усложняют технологию производства волокна, кроме того, цирконий-содержащее сырье дефицитно и дорого для изготовления массовой продукции. Поэтому вопрос совершенствования составов стекол для армирования цемента продолжает оставаться актуальным. Температура получения волокон из AR-стекла составляет 1280-1320 °С, температура плавления – 1180-1200 °С.

Свойства

Прочность на разрыв волокон на основе AR-стекла довольно низка и составляет около 1500-1700 МПа. Модуль упругости 72-74 ГПа. Такие волокна самые тяжелые среди всех видов стекловолокна, их плотность составляет около 2,7 г/см3.

Поскольку основной областью применения волокон на основе AR-стекла является армирование цементов и бетонов, то основной характеристикой таких волокон является их устойчивость в щелочной среде. Потеря массы после кипячения в насыщенном растворе NaOH для волокон на основе AR-стекла составляет 2-3 %. Для сравнения эта же характеристика для базальтовых волокон составляет 6-7 %.

Стекло ECRХимический состав

Впервые стекловолокно под маркой ECR-glass (в некоторых источниках оно указано как химически стойкое Е-стекло) стали выпускать в 1974 г. Это стекло имеет в своем составе до 3 % TiO2 и до 3 % ZnO. Совершенно некорректно называть это стекло разновидностью Е- стекла, поскольку, согласно требованиям международных стандартов, Е-стекло вообще не должно содержать оксида циркония, и к тому же содержание TiO2 в ECR стеклах превышает положенные 1,5 %. Стекловолокно на основе ECR стекла не содержит в своем составе оксида бора, что положительно сказывается на экологичности производства. Зачастую в состав стекловолокна ECR вводят до 3 % Li2O.

Особенности получения

Оксид титана является плавнем, его значительное содержание приводит к заметному уменьшению вязкости стекла и, как следствие, температуры получения волокон. Оксид циркония положительно влияет на химическую стойкость стекла. Температура формования волокон на основе ECR стекла составляет около 1218 °С, что меньше, чем у стекловолокна на основе Е-стекла. В то же время для стекол с высоким содержанием оксида лития температура получения волокон выше, чем у стекловолокна Е и составляет около 1235 °С. Фактически это означает, что оксид цинка является более эффективным плавнем, чем оксид бора, к тому же более экологичен и придает дополнительно полезные свойства стекловолокну.

Свойства

Стекловолокно ECR было разработано специально для использования в агрессивных средах, например устойчивость в кислых средах в 4-5 раз выше. При этом прочность этих волокон остается на уровне стекловолокна Е и составляет порядка 2800-3000 МПа, модуль упругости около 80-83 ГПа. Несмотря на то, что плавление и выработка волокна из ECR проводят при более низких температурах его стоимость превышает стоимость стекловолокна Е из-за наличия дорогих компонентов.

В настоящее время волокна из D-стекла являются больше экзотикой, чем реальным продуктом на рынке стекловолокна, поскольку многие производители плат предпочитают использовать вместо них альтернативные виды стекловолокна. Например, сверхчистые кварцевые волокна, полые волокна из Е-стекла также обладают более низкими диэлектрическими характеристиками, чем широко распространенное стекловолокно Е. Однако, у кварцевых волокон меньше модуль упругости, что важно при изготовлении печатных плат, а полые волокна теряют свои диэлектрические свойства в условиях высокой влажности.

Химический состав

Зачастую в электронной промышленности требуются материалы с очень низкими показателями диэлектрической проницаемости. Электрические свойства волокон определяются такими свойствами как удельное объемное сопротивление, поверхностная проводимость, диэлектрическая постоянная и тангенс угла диэлектрических потерь. В большинстве случаев при производстве плат в качестве армирующего наполнителя используют Е-стекло, однако уменьшение размеров печатных плат предъявляет повышенные требования к стекловолокну. Для решения этой проблемы было разработаны составы стекол марки D. Такие стекла и волокна получают на основе системы SiO2-B2O3-R2O. Содержание в стеклах с низкими диэлектрическими характеристиками оксида кремния достигает 74-75 %, оксида бора – до 20-26 %. Для уменьшения температуры выработки в эту систему добавляют оксиды щелочных металлов (до 3%). Иногда оксид кремния частично замещают на оксид алюминия (до 15 %).

Свойства

Высокое содержание оксида бора приводит к значительному снижению в D-стеклах диэлектрической постоянной и тангенса угла диэлектрических потерь по сравнению с Е- стеклом.

Особенности получения

Из-за высокой стоимости волокна из D-стекла в настоящее время получают только мелкосерийными партиями. Кроме того, высокое содержание в них оксида бора делает их процесс изготовления очень трудным, что связано с высокой летучестью этого компонента в процессе плавления шихты. Температура размягчения D-стекол составляет 770 °С.

Кварцевые волокна используют в тех случаях, когда требуется значительная термическая стойкость. Кварцевые волокна с содержанием SiO2 менее 95 % (как правило их называют кремнеземные волокна) получают путем путем кислотной обработки волокна алюмоборосиликатного состава, широко применяемого для изготовления бесщелочного волокна, и из силиката натрия с различными добавками. Кремнеземные волокна, полученные выщелачиванием волокон из горных пород, не уступают кремнеземным волокнам, выпускаемым промышленностью. Температура применения кремнеземных волокон 1200 °С.

Сверхчистые кварцевые волокна (содержание SiO2 более 99 %) получают методом сухого формования из водного раствора жидкого стекла. Такие волокна выпускаются под торговой маркой Silfa и используются для теплозащиты. В СССР кварцевые волокна получали по штабиковому способу: вытягиванием нити из капли разогретого конца штабика или путем раздува образующейся капли ацителено-кислородным или кислородно- водородным пламенем. Производство кварцевого волокна может также осуществляться в два приема: получение волокон диаметром 100-200 мк, а затем их раздув потоком раскаленных газов. Волокна собираются на конвейере и формуются либо в виде матов, либо в виде ровницы. Температура плавления таких волокон 1750 °С. При Т = 1450-1500 °С происходит спекание (деформация в твердой фазе), но без размягчения. В условиях длительной эксплуатации и теплосмен, изделия из кварцевого волокна являются стойкими до Т = 1200°С, выше которой у них снижается прочность вследствие кристаллизации.. В настоящее время такие волокна выпускаются под маркой quartztel и astroquartz.

Свойства

Сверхчистые кварцевые волокна в основном применяются в аэрокосмической промышленности в тех областях, где требуется высокаятермостойкость. Сочетая высокую термическую стойкость, прочность и радиопрозрачность для ультрафиолетового излучения и излучения с большей длиной волны такие волокна используют для производства обтекателей самолетов.

Использованы материалы из учебного пособия «Стеклянные волокна». С.И. Гутников, Б.И. Лазоряк, Селезнев А.Н.

Самыми востребованными на российском рынке являются

циновочное и тканевое стекловолокна…

Стеклотканью (или стекловолокном) называется современный высокотехнологичный материал, который, благодаря своим уникальным эксплуатационным свойствам, нашел широкое применение в быту, в промышленной и строительной отрасли. Для получения своих оригинальных свойств этот материал смешивают со специальными полимерными смолами. Работы со стеклотканью требуют определенных начальных навыков, но изучить основные методы не составит труда любому желающему.

Эксплуатационные характеристики стеклоткани

Стеклоткань изготавливается в форме холста, состоящего из переплетающихся между собой стекловолокон (стеклонитей). Сами нити производятся из Е — стекла, которое отличается своими термостойкими и огнестойкими качествами. К тому же стекловолокна являются экологически чистым материалом. В строительной области стеклоткань обычно применяется как тепло- и гидроизоляционный слой в различных ответственных конструкциях. Также, с помощью стеклоткани можно возводить армирующее основание под кровельное покрытие. В строительстве кровли часто применяют каркасную стеклоткань, в изготовлении которой используется некрученая прядь и ровинг.

Основные виды стеклоткани

Современные технологии производства стеклоткани позволяют создавать несколько видов этого материала. Каждый тип материала предназначен для определенной области использования и значительно отличается от других видов своими характеристиками.

Текстурированная лента стекловолокна

применяемая как жаростойкий изолятор…

Электроизоляционная стеклоткань. Данный тип материала применяется в качестве тепло- и электроизоляционного слоя. Может использоваться в изготовлении разных видов облегченного стеклопластика.

Конструкционная стеклоткань. В соединении со стеклопластиком образует стройматериалы, имеющие повышенную прочность и большую ударную вязкость.

Ткань на основе базальтового волокна. Имеет отличные теплоизоляционные свойства. Применяется в качестве утеплительного слоя.

Кремнеземная стеклоткань. Этот материал – отменный заменитель асбеста, способный выдержать температуру до 1800 градусов. Такая стеклоткань считается совершенно экологически чистым сырьем, чего нельзя сказать об асбесте.

Рулон стекловолокна (весом примерно 40 кг)…

Области применения стекловолокна

Ровинговая стеклоткань. Благодаря своему широкому температурному диапазону этот материал чаще других применяется в различных отраслях промышленности.

Нужно добавить, что все эти виды стеклоткани имеют несколько главных качеств, которые наблюдаются у каждого вида данного материала. Такими эксплуатационными характеристиками являются экологичность, химическая стойкость, долговечность и большая прочность. Помимо этого почти все виды стеклотканей обладают высокими теплоизоляционными качествами.

Что знали о стекловолокне в прошлом веке? Видео.

Фото: moldmakingninja.com, cnbm2007.en.made-in-china.com, taishanjinyu.com

Основу жилого дома составляют стены, поэтому главными требованиями к ним являются прочность в сочетании со способностью удерживать тепло. Наиболее распространенными материалами для возведения стен уже много десятилетий и даже веков остаются камень, дерево, кирпич и бетон. Бетон применяют для изготовления монолитных конструкций методом заливки раствора в съемную (или несъемную) опалубку. Съемную опалубку, дождавшись отвердения бетона,…

Обои винилового типа относятся к новым видам обоев. Их отличительная черта заключается в двухслойном строении, которое выполняется из флизелинового или бумажного нижнего слоя, и декоративного верхнего слоя поливинилхлорида. В декоративных целях верхний слой зачастую может быть выполнен с индивидуальным тиснением либо рисунком. Флизелиновый поливинилхлорид — это материал, имеющий очень высокую стойкость к температурным режимам, влажности…

Технологии теплых полов появились достаточно давно. Но только сегодня они доступны широким массам. Существуют две технологии теплых полов – электрическая, работающая от электросети, и водяная, которая работает от центрального отопления. Данный способ обогрева совершенно безопасен, при этом требуются минимальные затраты газа или электроэнергии, чтобы в помещении установилась необходимая температура. Когда установлены теплые полы, в помещении…

«Свет мой, зеркальце, скажи, да всю правду доложи. Я ль на свете…», ну и так далее. Эти строки с детства знакомы всем, но здесь будет говориться не о прекрасном мире поэтических сказок, а о зеркалах. Давно прошли те времена, когда зеркало считалось очень ценным предметом, а иметь его могли очень зажиточные и богатые люди. Ко…

Лучшее место для применения зелёного цвета и его оттенков – несомненно, спальня. Бледно-зелёные обои, постельное бельё нежной зелени успокоят нервы, дадут отдых глазам и попросту усыпят. Интерьер спальни можно разбавить «морской волной». Прекрасное сочетание. И медики не остались в стороне. По их мнению, зелёный цвет завоевывает жилые и производственные помещения по причине нехватки естественных цветов…

Время чтения: 3 минуты

Существуют чудесные технологии, благодаря которым вещество меняет свои свойства буквально на противоположные. В результате одного такого преображения хрупкое и звонкое стекло превращается в мягкую материю, обладающую новыми, потрясающими качествами. Это и есть так называемая стеклоткань.

Производство

Стеклоткань – это технический материал, который получается из стекловолоконных нитей, пропитанных так называемым замаслеванителем – эмульсией, содержащей парафин. Производство востребованных в народном хозяйстве технических тканей всегда регламентируются государственными стандартами. Стеклоткань не является исключением, она вырабатывается в строгом соответствии с ГОСТ 19907-83.

Рассмотрим подробнее, что же это такое, стекловолокно? Сырьём для материала является силикатное стекло с содержанием алюминия и бора. Его растапливают в специальных печах и продавливают через тончайшие отверстия-фильеры. Полученные волокна отличаются мягкостью, эластичностью и особой тонкостью. Их диаметр зачастую гораздо меньше человеческого волоса и составляет от 3 до 100 микрометров. Они невероятно легкие, например, вес 1м 2 стеклоткани Э3/2-100 равен всего 120 г. При этом они обладают невероятной прочностью. Поражает и длина волокон, составляющая 20 километров.

Крепко скрученные нити наматывают на бабины и отправляют в дальнейшую обработку на челночные или бесчелночные ткацкие станки, где различными способами плетения и создаётся стеклоткань.

Волокна тканного материала соединены в несколько нитей. Нетканое стекловолокно таких пучков не имеет: нити ложатся по одной.

Свойства стеклоткани

Материал обладает парадоксальными для тканей качествами.

- Невоспламеняемость и негорючесть. Стеклоткань выдерживает кратковременное воздействие открытого огня.

- Экологическая чистота и абсолютная нетоксичность.

- Химическая и биологическая инертность. Изделия выносят обработку щелочами и кислотами, они не гниют и не являются питательным субстратом для микроорганизмов.

- Невосприимчивость к ультрафиолетовым лучам.

- Беспримерная прочность, превышающая аналогичный показатель стальной проволоки.

- Долговечность, не знающая конкуренции.

- Отсутствие таких явлений, как механический износ и коррозия.

Виды материи и их использование

Марки стеклоткани отличаются различной устойчивостью к воздействиям химических веществ и высоким нагрузкам. На свойства материала во многом влияет способ переплетения нитей. Например, электроизоляционные ткани создаются полотняным плетением, конструкционные – полотняным и сатиновым, а фильтровальные ещё и саржевым методом. Итак, материал бывает следующих видов:

- Конструкционные – самые популярные, они идут на армирование стеклопластика и на производство надёжных конструкций в автомобильном, авиационном и судостроении.

- Ровинговые – лучшие материи для стеклорубероида. (Ровингом называют плоский жгут из стекловолокон, который получают сращиванием нескольких нитей.) Из них также делают корпуса яхт, катеров, автомобилей, детали летательных аппаратов.

- Изоляционные – востребованы при изготовления тепло-или гидроизоляции.