Из данной статьи Вы узнаете о тканях изготовленных из стекловолокна. Какие характеристики обеспечили столь широкое применение данного материала во многих направлениях промышленности и в быту. Какую температуру способна выдерживать стеклоткань в зависимости от типа.

- Что такое стеклоткань?

- Характеристики материала

- Где применяют стеклоткани?

- Виды тканей

- Используемые покрытия

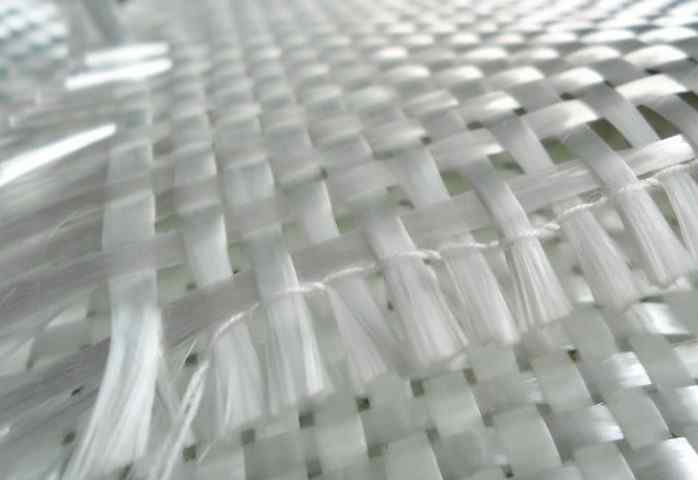

Материал изготовленный путём плетения нитей стекловолокна различных толщин основы и утка различными способами. Основа — это пряжа, расположенная вдоль длины ткани, а уток перевивает ткань в поперечном направлении. Плотность ткани, её толщина и прочность при разрыве пропорциональны числу нитей и типу пряжи. В дальнейшем при производстве полотно стеклоткани может быть пропитанно и/или покрыто специализированными веществами и материалами. Специфическая технология изготовления волокна для плетения материала, а также добавление пропиток и покрытий на этапе непосредственно изготовления, обуславливает следующие уникальные характеристики изготовленных тканей.

![]()

Стеклопластиковые ткани с силиконовым покрытием

Свойства стеклотканей

Стеклоткани с покрытием из вермикулита

Таблица основных характеристик

| Вид материала | Теплопроводность | Среднеезначение плотности, г/м2 | Предельная рабочая температура, оС |

|---|---|---|---|

| Кремнеземные стеклоткани | Низкая | 277-1020 | 1100 |

| Конструкционные стеклоткани | Низкая | 290-385 | +80 |

| Базальтовые стеклоткани | Низкая | 260 | +680 |

| Строительные стеклоткани | От частичной до низкой | 160-1800 | +350 |

| Радиотехнические стеклоткани | Частичная | +95 | Нет данных |

| Изоляционные стеклоткани | Низкая | 140 | +400 |

| Электроизоляционные стеклоткани | Низкая | 110-195 | +550 |

Требования и технические условия предъявляемые к тканям конструкционного назначения определены в ГОСТ 19170-2001

Применение материалов

Данный вид материала широко используется для обвязки труб и оборудования в качестве материала повышенной устойчивости к старению, коррозии, маслам и воздействий окружающей среды. Широко применяется в различных промышленных, противопожарных и дымовых экранах, противопожарном покрытии, противопожарных перегородках и т. п.

Используется в производствах, связанных с термообработкой, в качестве защитного барьера при высоких температурах. В химической промышленности материал применяют в качестве слоя препятствующего воздействию растворителей и кислот. Например карамелизированные стеклоткани.

В производстве упаковочных материалов стеклоткань используют как защитный слой от влаги и перепада температур.

Для изготовления сварочных одеял, защиты от брызг литейного производства и пошива спецодежды.

Также материал применяется как:

- основа конвейерных лент

- усиление деформационных швов промышленных зданий и сооружений в строительстве

- основа для производства электроизоляции

- основа для производства спортивного инвентаря

- основа для печатных плат

Классификация стеклотканей

| Тип материала | Маркировка | Структура | Применение |

|---|---|---|---|

| Кремнеземная стеклоткань | КТ, ТС | Кремнезёмное стекло. Тип плетения полотняный | Изоляция от воздействия агрессивных средСоздание радиационных и тепловых барьеров в промышленности, |

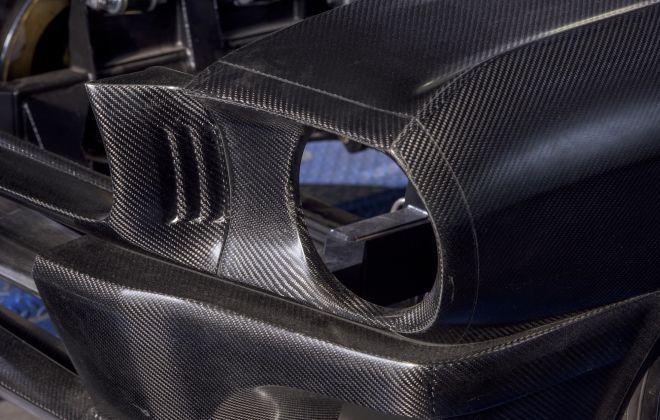

| Конструкционная стеклоткань | Т | Силикатное стекловолокно пропитанное формальдегидными и полиэфирными смолами. Полотняное и сатиновое плетение | Армирование и формовка различных изделий, производство стеклопластика. Использование в промышленности, автомобиле- и судостроении |

| Электроизоляционная стеклоткань | Э, ЭЗ | Алюмоборосиликатное стекло. Полотняное плетение | Производство электроизоляционных материалов. Использование в промышленности, энергетике |

| Гидроизоляционная стеклоткань | И, ПС | Бесщелочное стекло, покрытое парафиновыми замасливателями | Тепло- и гидроизоляция изделий различного назначения |

| Фильтрационная стеклоткань | ТСФ, ССФ | Алюмоборосиликатное стекло, саржевое переплетение | Создание фильтров для газообразных и жидких соединений. Улавливание твердых частиц |

| Базальтовая стеклоткань | БТ, Н, ТБН, ТБК | Базальтсодержащий материал | Заменитель асбеста, армирующий и фильтрующий материал. Создание звуко- и электроизоляции |

Виды покрытий для повышения физических и химических свойств

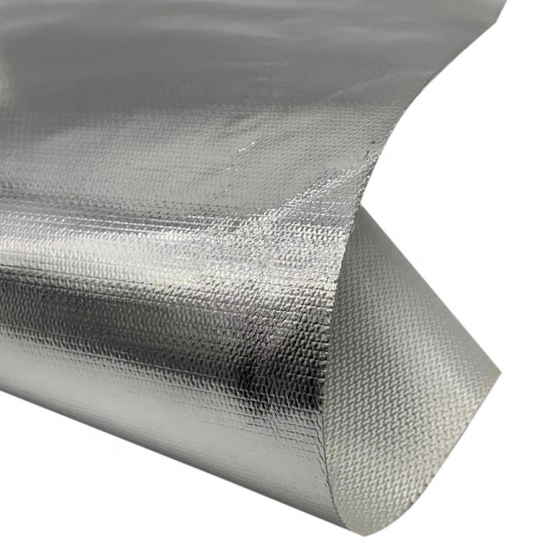

Стеклоткань покрытая (фольгированная) алюминиевой или миларовой фольгой методом ламинирования. Материал имеет гладкую поверхность с высокой свето- и теплоотражающей способностью.

Силиконовые покрытия. Материал изготавливается из стекловолокна, с покрытием или пропиткой силиконовым каучуком с одной или двух сторон. Нетоксична, непромокаема, устойчива: к озону, окислению, световым и атмосферным воздействиям при использовании на открытом воздухе.

Полиуретановое покрытие обеспечивает материалу повышенную стойкость к истиранию и изгибам. Водонепроницаемость, а также устойчивость к химическим аллергенам.

Фторкаучуковые пропитки применяют для устойчивости к воздействию агрессивных сред в химической и нефтянной промышленности.

Графитовое или вермикулитовое покрытие. Вермикулит обеспечивает кратковременную термостойкость материала до 1000°С и постоянную до 800°С. Такие стеклоткани обладают повышенной стойкостью к истиранию и отлично задерживают пыль.

Защиту от активного продолжительного воздействия воды и повышенные диэлектрические свойства обеспечивают гидрофобизированные пропитки.

Продажа стекловолоконных тканей “Группой МЕТТАТРОН”

В разделе высокотемпературных тканей сайта компании, представлены стекловолоконные материалы с различными видами пропиток и покрытий. Ассортимент данной продукции позволяет подобрать стеклоткани под большинство запросов клиентов.

Стекловолокно представляет собой волокна или нити, изготовленные из стекла или его производных, но благодаря сложному процессу производства приобретшее в конечном итоге уникальные свойства, нехарактерные для обычного стекла. Оно не разбивается при ударе, а легко гнется, при этом не деформируясь и не повреждаясь. Из материалов, производимых на его основе, изготавливаются различные изделия, успешно заменяющие традиционные привычные материалы, а сферой применения становятся области строительства, автомобилестроение, дорожные работы в другие направления. В статье речь пойдет о разновидностях стекловолокна.

Содержание:

- Стекловолокно характеристики

- Материалы на основе стекловолокна

- Стекловолокно применение

Производство искусственного волокна и применение материалов на его основе представляет большой интерес как прогрессивное направление бизнеса. Оно занимает сегодня огромную часть отрасли стекольной промышленности с приличными капиталовложениями. Это говорит о том, что стекловолокно востребованный продукт среди ассортимента производимых товаров в современном мире.

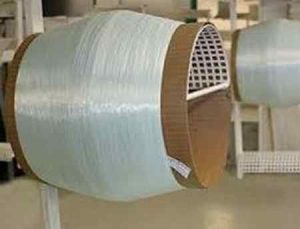

Синтетическое стекловолокно может выпускаться из различного типа сырья, среди которых стекло, шлак, различные горные породы и минералы. Стекловолокно может быть произведено методом непрерывных нитей, или другим способом — в виде штапельного волокна.

Стекловолокно фото

Стекловолокно характеристики

Стекловолокно популярно и востребовано как материал благодаря своим замечательным свойствам, которые в значительной мере отличаются от исходного материала. Особое внимание стоит остановить на следующих характеристиках:

- высокий уровень прочности, который превосходит прочность легированной стали. Диаметр нитей стекловолокна составляет 7-9 мк. Они произведены из магнийалюмосиликатного стекла и стекла, не содержащего щелочь, обладают самыми большими показателями прочности;

- устойчивость к термической обработке. Структура эпоксидного стекловолокна сохраняется даже при сильном нагревании, в условиях, когда природные волокна органического происхождения уже полностью разрушаются;

- придание дополнительной прочности в составе других материалов

- толерантность некоторых видов стекловолокон к химически и термически агрессивных средам — кислотам, горячей воде и воздействию пара высокого давления. Лучшими показателями обладают волокна кремнеземного, кварцевого и каолинового происхождения;

- звукопоглощающие свойства. Шумоизолирующий эффект достигается благодаря оригинальному строению материала, в котором пространство, остающееся между волокнами, заполнено микроскопическими пузырьками воздуха;

- теплоизолирующие свойства. Небольшая плотность и содержание воздуха среди волокон обеспечивают удержание тепла зимой и отсутствие нагрева летом;

- негорючесть и экологичность. Стекловолокно не воспламеняется, не горит и не плавится, что делает его пожаробезопасным материалом и позволяет избежать токсичных веществ, которые выделяются при горении многих синтетических материалов;

- способности сохранять первоначальную форму, прекрасно сопротивляться старению и противостоять деформации;

- изменение свойств материала при намокании. В мокром виде теряет исходные свойства, а при высыхании восстанавливает их снова;

- плохое отношение стекловолокна к изгибам и многочисленным истираниям. Обработка смолами и лаками меняет дело в положительную сторону;

Свойства, которыми будет обладать готовое изделие, в конечном итоге зависят от способа изготовления продукта, химического состава сырья, воздействия факторов окружающей среды и толщины стекловолокна.

Материалы на основе стекловолокна

Само стекловолокно является лишь сырьем для производства различных продуктов — стеклонитей, ровингов и рубленого волокна, из которых впоследствии изготавливаются разные материалы строительного, электроизоляционного, производственного и конструкционного назначения.

Из непрерывных стекловолокнистых нитей получают:

- стеклоткани, которые производятся таким же ткацким методом, что и обычное полотно — переплетением продольных и поперечных нитей между собой. В зависимости от вида переплетения — сатинового, полотняного, шашечного или саржевого, плотности и извивистости пряжи ткани отличаются между собой свойствами и назначением. Стеклоткани бывают электроизоляционные, строительные, конструкционные, кремнеземные и ровинговые. В зависимости от марки цена стекловолокна составляет 25-200руб/м2$

- пластиковое стекловолокно — композиты с разнообразными свойствами, которые задаются изначально в зависимости от условий эксплуатации. Они позволяют производить изделия любой сложности и конфигурации и поэтому именно стекловолокна в сочетании с полимерами получили самое широкое применение и распространение в самых различных сферах нашей жизни.

Из штапельных стекловолокнистых нитей и рубленых волокон можно купить стекловолокно следующего назначения:

- утеплитель — стекловату и стекломаты;

- стеклохолсты различной степени толстости, стеклопластики;

- такое сырье используется и как компонент строительных растворов.

Каждый из этих материалов имеет свои присущие только ему особенности и индивидуальные характеристики, что предоставляет неограниченные возможности для широчайшего использования их во всех областях человеческой жизни.

Стекловолокно применение

Сегодня без изделий из стекловолокна не обходятся строительные, ремонтные и отделочные работы. Этот материал применяется также и при проведении дорожных работ. Широкое использование он получил в авто- и судостроении, в сфере производства товаров бытового, спортивного и медицинского назначения. А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

Применение стекловолокна в строительстве

Очень много продуктов из стекловолокна используется в строительстве. Одним из них является стеклопластиковая арматура, которая разрабатывалась как замена для стальной. Дело в том, что долгое время сталь являлась практически единственным материалом, у которого имелись необходимые для армирующего элемента свойства — исключительная прочность и долговечность. Альтернативы не было, а значит, приходилось мириться и с недостатками стали. Когда развитие технологий сделало возможным получение материалов с ранее недоступными свойствами, изменились и стандарты производства стройматериалов, в том числе и армирующих. На смену стальной пришла композитная стеклопластиковая арматура.

- Она обладает прочностью и надежностью стали, но в то же время в несколько раз легче ее, не подвержена коррозии, устойчива к неблагоприятным воздействиям влаги, имеет низкую теплопроводность, не проводит электричество и полностью химически инертна. Все эти замечательные качества обеспечивают композиту самое широкое использование в самых различных случаях — для армирования фундаментов, бетонных конструкций и дорожного или авиационного полотна, крепления теплоизоляции, в виде армирующих сеток для несущего или облицовочного слоя при строительстве или ремонте зданий, для возведения осветительных опор, ограждений, канализационных и мелиоративных конструкций.

- Еще одним изделием из стекловолокна является стеклофибра, которую добавляют в бетонный раствор в качестве скрепляющего элемента. Как известно, обычная бетонная смесь в процессе застывания подвержена усадке, в результате которой образуются микротрещины. Что является нежелательным, так как негативно влияет на качество бетона и его долговечность. Добавление в раствор фибры меняет дело. Когда свежий бетон начинает застывать, внутри раствора химические и физические процессы могут приводить к образованию дефектов. Волокна стекловолокна способны остановить прорастание микротрещин на ранних стадиях его твердения. В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

- Стекловолокно — прекрасный утеплитель. Чем хорошо пользуются в строительстве для теплоизоляции различных ненагруженных конструкций, внутри и снаружи зданий. Для наружных работ применяется в системе вентилируемых фасадов как самостоятельный элемент утепления или в составе сэндвич-панелей. Может использоваться как в рулонах, так и в матах. Внутренние работы включают в себя утепление кровли, чердачного помещения, теплоизоляцию стен и потолков, внутренних перегородок обычных и каркасных зданий. Стекловолоконными изделиями утепляют также различные подходящие к зданиям коммуникации — трубопроводы, системы канализации и вентиляции, отопления. Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения.

- Ремонт и отделка помещений также не обходится без изделий из стекловолокна. Их главное назначение — создание армирующего слоя на поверхности при штукатурных работах. Таким образом, реставрация проходит успешно. Множество мелких трещин или одну крупную можно закрыть с помощью шпаклевки стекловолокна.

- Кроме этого ее используют как армирующий элемент перед заливкой наливного пола, укладкой гидроизоляции, для укрепления соединений листов гипсокартона. Для более тонкой отделки поверхностей под покраску, при работе с гипсокартоном, для предупреждения появления мелких изъянов и получения идеальной картины в целом используется более изящный вариант армирующего материала — нетканый стеклохолст. Финишная отделка с применением стеклохолста дает всегда отличные результаты, качественное однородное покрытие без дефектов и изъянов. К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

- Еще одним отделочным материалом из стекловолокна являются стеклообои — прекрасное декоративное покрытие, но требующее большого количества краски из-за высоких впитывающих свойств. В отличие от обычных обоев, они выносливы, выдерживают механические нагрузки и воздействия химических сред.

Применение стекловолокна в дорожном и промышленном строительстве

- Широкое распространение применение стекловолокна получило в промышленном и дорожном строительстве. Здесь оно незаменимо как скрепляющий компонент. Дорожное полотно с уложенной стеклопластиковой арматурой, при условии соблюдения технологии строительства, не растрескивается и не продавливается при нагрузках. Наличие в слоях покрытия дорог стеклосетки гарантирует увеличение производительности и срока их эксплуатации, снижает толщину асфальтного покрытия, предупреждает образование и распространение трещин и выбоин, увеличивает проходимость и долговечность дорог, позволяет увеличить сроки между ремонтами.

- В гидротехническом строительстве без укрепляющих стекловолоконных сеток не обходится возведение плотин, набережных, мостов, подпорных стенок, ливневых коллекторов. Значительная часть канализационных емкостей (отстойников, фильтров, септиков) выполнена все из того же стеклопластика.

- Из него изготавливаются сидения, устанавливаемые на стадионах, в аэропортах, авто- и ж/д вокзалах; оборудование остановок, бассейнов. Везде, где предусматривается большое скопление людей.

Применение стекловолокна в авто- и судостроение

- Стеклоткань и композитный стеклопластик, благодаря малому весу и исключительной прочности, способности хорошо поддаваться механической обработке и окрашиванию, поэтому востребованы в автопромышленности и автоспорте. Из этих материалов производят различные части кузова — двери, крыши, крышки багажников, капоты. А также бампера, спойлеры, обвесы, рейлинги и внутренние детали салона. Стекловолокно применяют для придания дополнительной жесткости шинам, и в глушителях как звукоизоляционный материал.

- В тюнинговых ателье изделия из стекловолокна используются для создания отделочных элементов благодаря способности легко копировать форму заготовки для воспроизведения необходимой детали. Простота в обработке, небольшая толщина, гибкость и пластичность материала позволяют изготавливать из него изделия разной степени сложности и формы.

- Те же замечательные качества стекловолокна обеспечивают его применение в промышленном масштабе и в судостроительной отрасли. Корпуса моторных и весельных лодок, гоночных и крейсерных яхт, рыболовецких судов малой тоннажности, скутеров и катеров сегодня частично или полностью выполнены из этого материала. Стеклопластиковыми могут быть и другие части суден.

Лодка из стекловолокна видео

Другие способы применения стекловолокна

В зависимости от толщины стекловолокна из него производят различные товары народного потребления и другие изделия:

- сантехнические детали — биотуалеты, септики, душевые кабинки, чаши бассейнов;

- товары для спорта и отдыха — весла для гребли, лыжные палки, удочки и т. д.;

- ящики и контейнеры для бытовых отходов твердого типа;

- медицинские изделия, используемые в стоматологии — пломбы и несъемные протезы, ленты для шинирования зубов ;

- медицинские изделия, используемым в ортопедии — протезы, костыли, трости;

- разнообразные виды трубок бытового назначения — антенны, держатели, флагштоки;

- электротехнические изделия — индикаторы, предохранители, заземлители.

Это далеко не полный список перечислений всех мест, где может быть использованы изделия из стекловолокна. С каждым днем область их применения все больше расширяется, охватывая все новые и новые сферы нашей деятельности.

Широкое распространение и применение стекловолокна и изделий на его основе стало возможным благодаря достижениям современного производства, высоким технологиям в области химпромышленности, в частности полимеров и композитных материалов, и высоким требованиям к качеству конечного продукта. Стекловолокно — уникальный продукт, который как нельзя лучше отвечает реалиям времени и требуемым характеристикам и свойствам, присущим современным материалам. Поэтому такое его разностороннее применение совсем неудивительно.

Стеклоткань – технический материал из переплетенных стеклянных нитей. Для изготовления полотна используют силикатное стекло. Его расплавляют, продавливают через мельчайшие отверстия, охлаждают, пропитывают парафиновой эмульсией. Для придания материалу дополнительных свойств используют пропитки из полимеров.

Полученные тонкие нити приобретают новые качества – гибкость, легкость и прочность. При этом сохраняются многие свойства стекла – термо- и влагостойкость, негорючесть, химическая инертность, электроизолирующие свойства, экологичность, долговечность.

Тончайшие волокна переплетают, собирают в пучки, либо укладывают в хаотичном порядке. Так получают разный по фактуре тканый и нетканый материал, что дает возможность применять его для различных целей.

Сферы использования

Полотно стеклоткани применяют в строительстве и промышленности в качестве материалов:

- теплоизоляционных;

- огнезащитных;

- конструкционных.

Его используют в судостроении, машиностроении, радиотехнике, приборостроении, для трубопроводов, котлов, электросетей, изготовления кровли, гидроизоляции и утепления зданий, пошива защитной одежды.

Также стеклоткань применяют в бытовых целях для ремонтных работ – теплоизоляции труб, пола, армирования стен.

Классификация стеклотканей

Различные виды стеклоткани отличаются своими характеристиками – составом, структурой, способом переплетения нитей, назначением. От свойств волокон зависит область их применения.

По назначению стеклоткани делятся на:

Конструкционные. В них кроме кремния содержатся алюминий и бор. После пропитки смолами ткань приобретает высокую прочность при малом весе. Её применяют в промышленности, автомобильной, авиационной сфере, судостроении.

Электроизоляционные. Обладают повышенной прочностью, выдерживают экстремальные температуры. Максимально устойчивы к коррозии, не проводят электрический ток, не воспламеняются. Они предназначены для изготовления кровельных материалов, диэлектриков, печатных плат, стеклопластиковых конструкций, изолирования металлических емкостей и трубопроводов.

Ровинговые. Имеют особую структуру. Прочная ткань состоит из плоских жгутов, характеризуется минимальной растяжимостью, устойчивостью к коррозии, антимагнитными свойствами. Она способна выдерживать большие нагрузки. Её используют в авиа-, судо-, машиностроении, для изготовления корпусов автомобилей, яхт, а также стеклорубероида.

Базальтовые. Выдерживают перепады температур от -270 до +700 градусов, что позволяет использовать материал в качестве теплоизоляции и огнезащиты. Также базальтовое волокно применяют для кровельных работ, гидроизоляции, при укладке трубопроводов теплоснабжения.

Кремнезёмные. Термостойкие стеклоткани, выдерживающие температуру выше 1000 °С. Устойчивы к агрессивным средам, повышенной влажности, воздействию радиации. Применяют в работе с расплавленными веществами, в качестве защиты при высоком нагреве: при пожаре, сварке.

Технические характеристики

Свойства стеклоткани определяют её параметры:

- Поверхностная плотность: 200 — 1800 г/м2. Этот показатель зависит от плотности продольных и поперечных нитей, а также от их переплетения.

- Диаметр волокон: 3-100 мкм. Эта толщина придаёт волокнам гибкость, одновременно сохраняя прочность.

- Нагрузка на разрыв нитевых переплетений: 1,8 — 3000 Н (кгс).

- Поперечная жесткость: зависит от состава пропитки на основе полимерной эмульсии.

Сегодня современный многофункциональный материал незаменим во всех производственных и бытовых сферах.

Стекловолокно или стеклонить используют в самых разных сферах человеческой деятельности не один десяток лет. Она обладает массой полезных свойств, открывающих широкие возможности в строительстве, авиации, космонавтике и других сферах. Делать из нее стеклоткань начали сравнительно недавно, но этот материал уже успел зарекомендовать себя во многих отраслях.

Стеклоткань – что это?

Речь идет о материале искусственного происхождения, хотя он встречается и в природе, образуется при извержении вулканов. Стекловолокно – это комплексная нить, которую формируют из стекла. Его расплавляют и продавливают через специальные прядильные формы. Такие тонкие нити обладают необычными для себя свойствами – они не бьются, и не ломаются, в отличие от своего «прародителя» и к тому же способны гнуться.

Стеклоткань может быть тканной и нетканной. В первом случае поддерживается определенная направленность нитей, а во втором их укладывают в материале хаотично, не собирая в пучки. В дальнейшем в зависимости от области применения ее подвергают пропитке различными связующими веществами – латексом, смолами, крахмалами и другими. Это наделяет материал дополнительными свойствами.

Стеклоткань – характеристики

При любом способе получения материал демонстрирует общие характеристики:

- Высокую механическую прочность на фоне низкой массы.

- Жаропрочность. Интересующимся, какую температуру выдерживает стеклоткань, стоит знать, что это +1200°С.

- Электроизоляцию.

- Стабильность своих параметров. Материал сохраняет свои размеры и вес при изменении условий окружающей среды.

- Стойкость к влаге и гниению.

- Низкая теплопроводность стеклоткани, позволяющая использовать ее в качестве утеплителя.

- Химическая стойкость. Такому материалу не страшны ни кислоты, ни щелочи, ни растворители.

- Экологическая безопасность.

Стеклохолст и стеклоткань – отличия

В продаже можно встретить и тот, и другой материал, а в чем между ними разница? Основа у них одна, но в негорючей стеклоткани нити переплетены между собой в определенном порядке и лежат перпендикулярно друг другу. Такое соединение значительно повышает прочность материала. Тонкие волокна стеклохолста располагаются произвольно, без особого порядка. Как правило, их подвергают прессованию, в результате чего и получают нетканые листы, широко используемые в строительстве.

Стеклоткань – применение

Данный материал получил широкое применение. Его используют в следующих областях:

- Армирование волокнами морских и воздушных судов, в том числе космических кораблей.

- В строительстве. Стеклотканью укрепляют и утепляют стены, используют для профилактики усадки. В печном строительстве ее применяют в качестве теплоизоляции.

- Для пошива одежды сварщиков, металлургов, электриков и рабочих других специальностей.

- На производстве газовых турбин и котельных, автомобилей, поездов в качестве защитного и адгезивного слоя.

- В радиотехнике для отражения волн и света.

- Стеклоткань применение в быту нашла в виде обоев. Их можно использовать как для выравнивания стен, их усиления, так и в качестве финишного декоративного покрытия.

Виды стеклоткани

Выделяют следующие разновидности данного материала:

- Конструкционная стеклоткань. Применяется для армирования, изготовления стеклопластика, деталей автомобилей, лодок и других объектов.

- Электроизоляционная. Этот вид используют для изоляции электрических проводов, изготовления монтажных плат и так далее.

- Радиотехническая. В ее состав добавляют металлические элементы для улучшения способности отражать радиоволны и свет.

- Ровинговая стеклоткань. Для ее изготовления используют ровинги – не скрученные пучки стекловолокна, сплетенные в единое полотно. Его поставляют в больших рулонах и используют в строительстве, металлургии, автомобилестроении и других областях.

- Фильтрационная. Этот вид применяют в тех отраслях, где требуется разделить определенное вещество на отдельные фракции.

- Строительная. С ее помощью укрепляют кровлю и стены, выполняют отделочные работы.

Покрытие стеклоткани

Как уже было сказано, стеклянные нити пропитывают самыми разными связующими материалами. Тип покрытия и определяет отличительные признаки каждого холста:

- Стеклоткань фольгированная является одной из самых популярных разновидностей. Такой материал имеет в составе стекловолокно и фольгу, которые склеены между собой под воздействием высоких температур.

- Полиуретановая. Пропитка полиуретаном хорошо сказывается на износостойкости материала, его способности противостоять повышенным температурам.

- Стеклоткань с силиконовым покрытием. Такой материал демонстрирует высокую водо- и газоулавливающую способность, устойчивость к влиянию виброволн.

- Фторкаучуковая. Такой материал устойчив к повышенным температурам и ГСМ.

- С графитовым покрытием. Остается безопасной при нагреве, не выделяет токсичных веществ. Отличается высокой гибкостью, непроницаемостью для воды и пара.

- Гидрофобизированная. У этого материала имеется водоотталкивающая пропитка, наделяющая изделие высоким диэлектрическим эффектом.

Марки стеклоткани

К самым популярным маркам относят:

- Материал из стекловолокна конструкционный – Т.

- Электроизоляционная стеклоткань – Э, ЭЗ.

- Строительная – СС, ССШ, СДА.

- Радиотехническая – ТСОН, СТП, СММТ и другие.

- Фильтрационная – ССФ, ТСФ.

Как использовать стеклоткань?

Этот материал можно использовать для усиления и повышения прочностных характеристик любого покрытия, например, стен в доме или кузова автомобиля. Порядок действий здесь такой:

- Подготовить поверхность. Если она металлическая, следует использовать преобразователь ржавчины.

- Обработать щеткой.

- Обезжирить.

- Распределить ткань из стекловолокна по поверхности, пропитать клеем.

- Разгладить валиком для удаления пузырьков воздуха.

- Когда застынет, можно проводить дальнейшие работы.

Чем клеить стеклоткань?

Для этих целей используются самые разные материалы, среди них:

- эпоксидная смола;

- клей для стеклоткани циакрин;

- акриловый лак;

- клей БМК;

- полиэфирная смола;

- паркетный двухкомпонентный лак и другие.

Чем заменить стеклоткань?

Иногда встает вопрос о замене данного материала на другой, со схожими свойствами. Стеклоткань – это прочная и невероятно гибкая текстура. Альтернативой ей выступают:

- Ситовые ткани из полиамида и полиэфира. Они демонстрируют хорошую износостойкость, эластичность и сопротивляемость щелочным средам.

- Геотекстиль для грунта тканый. Его изготавливают из синтетических, минеральных тканей, базальта или стекловолокна. Применяют в самых разных сферах для армирования, дренирования, теплоизоляции и других целей.

- Нейлон. Это синтетический полиамид, из которого изготавливают пленки, всевозможные покрытия для металлических элементов для повышения их эксплуатационных свойств.

что это такое, характеристики и применение

Что такое стекловолокно?

Содержание статьи

Стекловолокно — это материал, изготавливаемый из расплавленного стекла, пропущенного через специальные фильеры. Для его производства используется стеклянный бой, песок, доломит и некоторые другие компоненты.Стекловолокно обладает уникальными техническими характеристиками. Так, например, материал легко гнётся и при этом не ломается, он не подвержен сильному механическому воздействию и не деформируется.

О том, что такое стекловолокно, о его характеристиках и применении в строительстве, будет рассказано в статье.

Что такое стекловолокно

Если говорить простыми словами о том, что такое стекловолокно, то это стеклянные нити или волокна с уникальными и нехарактерными для обычного стекла свойствами. На сегодняшнее время применение стекловолокна в строительстве как никогда актуально.

Данный материал получил самое широкое распространение при обустройстве дорог, изготовлении стройматериалов и т. д. Из стекловолокна делают самые современные строительные материалы, например стеклоткань.

Про существующие виды стеклоткани уже рассказывалось ранее, и как известно, это очень востребованный материал во многих сферах человечества.

Характеристики стекловолокна

Благодаря своим уникальным свойствам, стекловолокно весьма востребованный материал во многих направлениях. Что же касается самих характеристик стекловолокна, то особое внимание стоит уделить следующим:

- Прочности — прочность стекловолокна настолько высока, что превосходить в этом показателе сталь. При этом диаметр стекловолокон не превышают и 9 мк.

- Термостойкость этого материала также находится на высоте. Так, при сильном нагревании, стекловолокно не разрушается, а материалы из него имеет устойчивость к высоким температурам.

- Некоторые виды стекловолокна обладают устойчивостью и к различным агрессивным средам.

- Экологичность — само по себе, стекловолокно не содержит абсолютно никаких вредных веществ, поэтому оно полностью безопасно при использовании человеком.

- Отличные звукопоглощающие и теплоизолирующие свойства.

Кроме того, вес стекловолокна незначителен, поэтому транспортировка материалов из него, намного выгоднее и удобнее чем многих других используемых материалов в строительстве.

Применение стекловолокна

Как было сказано выше, стекловолокно является отменным сырьём для производства многих стройматериалов. Из стекловолокна производят стеклоткань, утеплительные материалы (в том числе и стекловату), а также многое другое.

В строительстве, ярким примером этому на сегодняшнее время служит стеклопластиковая арматура, которая так же, как известно, изготавливается из стекловолокна. Применение стеклопластиковой арматуры в строительстве позволило не просто заменить металлическую арматуру, но и полностью превзойти её с технической стороны медали.

Еще одним примером применения стекловолокна в строительстве, может служить такой материал как стеклофибра для бетона. Стеклофибру добавляют в бетонный раствор в качестве скрепляющей добавки, которая предотвращает усадку бетона и образование микротрещин при этом.

Оценить статью и поделиться ссылкой:Стеклопластик — самый популярный материал тюнинговиков всего мира. Дело в том, что, в отличие от всех иных материалов, стеклопластиковые детали можно изготовить чуть ли не в гараже на коленках. Дерево, в принципе, также не требует дорогого оборудования и специальных помещений, но изготавливать бампер или крыло из дерева более чем странно.

Стекловата используется людьми с начала прошлого века. Стекловолокно появилось лишь в 40-х годах. Этот материал уже давно применяется при строительстве лодок. Стеклопластик — достаточно универсальный материал. Можно изготовить тоненькую декоративную накладку или бампер, которым можно будет снег во дворе разгребать. Были прецеденты, когда в автомобиль с кузовом, изготовленным из стеклопластика, врезались простые, «стальные» автомобили и результат был не в пользу последних. Конечно, речь идет о специальных деталях, где осуществляется специальное упрочнение, но в любом случае стеклопластиковые детали — достаточно крепкая штука.

Что же такое стеклопластик? Если просто, то этот материал представляет собой стекловолокно, пропитанное некой смолой. Смолы бывают разные, для разных условий работы и необходимых характеристик готового изделия. Есть смолы, которые застывают при комнатной температуре, а есть такие, которым необходим нагрев. Смола и специальный катализатор (отвердитель) тщательно смешиваются в определенной пропорции, и затем этим составом пропитывается полотно, состоящее из особых стекловолокон. Сама смола достаточно хрупкая штука, и именно стекловолокно придает ей необходимую прочность и гибкость. Для получения изделий из стекловолокна часто приходится изготавливать специальные матрицы, но об этом далее.

Очень важно правильно подобрать пропорции смолы и катализатора. Если переборщить с последним, то смола застынет раньше, чем вы сможете закончить работу. Если недолить, то смола будет сохнуть слишком долго.

МАТЕРИАЛЫ

Смола, в принципе, вещь стандартная, но смолы разных фирм могут довольно сильно отличаться друг от друга по качеству. На свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость.Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и высокой температурой.

Как было сказано выше, смолы — не столь крепкий материал, и стекловолокна выступают в качестве армирующего материала. Стекловолокно бывает различным и по толщине, и по структуре. Есть два основных типа: стекломат и стеклоткань. Стекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают различные марки стеклотканей. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы.

Стекломат может быть очень тонким, воздушным (такой материал называют стек-ловуалью), а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600, 900. Стекловуаль с плотностью 32 г/кв.м позволяет вывести поверхность очень высокой сложности, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. Стоит отметить, что при создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

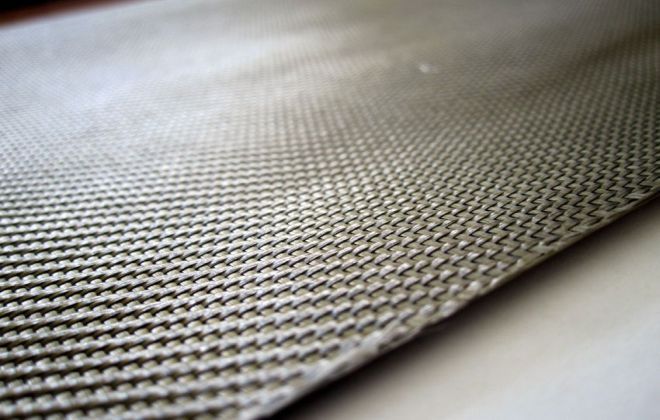

Стеклоткани (иногда за характерное плетение их называют «рогожей») бывают разной толщины. Эти ткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Качество стекловолокна также играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами.

Для придания изделиям с большими плоскостями прочности и стабильности, а также для снижения массы готового изделия применяются специальные вставки из нетканых материалов. Это материал из непрерывного полиэфирного волокна, содержащий в своей структуре микробаллоны. Он укладывается между несколькими слоями стекломата. Зачастую он вклеивается лишь армирующими полосками, а не большими полотнищами. К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес.

Часто можно услышать об автомобилях со стеклопластиковыми кузовными элементами, что они стойки к царапанью, так как окрашены в массе. Это не совсем так. Поцарапать их можно, но цвет сохранится. Происходит это потому, что при изготовлении деталей с качественной поверхностью поначалу в матрицу наносится декоративный слой гелькоута. Этот полиэфирный состав и освобождает изделия от дальнейшей покраски. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, гелькоутный слой увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. После того как гелькоут затвердел, укладывается стекловолокно и смола. Готовое изделие будет иметь ровную (зависит от качества матрицы), нужного цвета поверхность.

В этом процессе кроется один важный момент. Если слой гелькоута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения.

МАКЕТ И МАТРИЦА

Для изготовления изделия из стеклопластика первое, что необходимо, — создать его макет. Собственно, макет нужен всегда, но при одноразовой работе иногда удается укладывать стеклоткань на временные распорки. Этот подход срабатывает только тогда, когда нет необходимости в создании качественной поверхности. К примеру, очень часто при изготовлении новых дверных панелей основу изготавливают из стеклопластика прямо на двери, защитив ее предварительно пленкой бумажного скотча, полиэтилена, воска и т. п. Плохое качество поверхности в данном случае мало кого волнует, так как затем на эту прочную стеклопластиковую корку клеится пористый материал, а на него кожа, ткань или что-то другое. Технология изготовления кузовных и декоративных изделий из стеклопластика и тех предметов, которые будут тиражироваться, несколько сложнее. Здесь не обойтись без макетирования и матрицирования.Макет будущего изделия может быть изготовлен различными способами: фанера, пластилин, пенопласт и т. д. От того, насколько правильно сделан макет, будет зависеть качество будущих изделий. Более того, если необходимо, чтобы у детали, которая будет затем создаваться, была идеально ровная поверхность, над ее качеством придется поработать уже на макете. Чем более гладким и ровным будет макет, тем меньше работы потребуется потом, при изготовлении и доведении матрицы.

Еще до создания макета необходимо понять, можно ли изготовить деталь целиком или нет. Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом, но выклеить шар через угольное ушко вряд ли получится.

Матрица создается по макету. Это самый ответственный момент. Прежде всего макет вощится, т. е. покрывается тонким слоем воска. Эту процедуру можно сравнить с полировкой автомобиля. После того как макет подготовлен, на него наносится слой специального матричного гелькоута. Это покрытие в дальнейшем позволит вывести поверхность матрицы практически до зеркального блеска. Матричный гелькоут гуще, чем обычный, и ложится более толстым слоем.

После того как встанет этот слой, начинается укладывание стекломата. Сначала -тонкая стекловуаль. Она позволит точно повторить все изгибы и контуры макета. Далее желательно дать подсохнуть первому слою. Затем уже можно выложить еще несколько слоев более толстого мата, но сразу набирать толщину не стоит, иначе матрицу может повести (изогнуть и покоробить). При создании матриц на простые детали можно упростить процедуру. Тут главное — опыт.

Если матрица будет разъемной, то при ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его на сегменты. Выложив основной, после его застывания перегородки вынимаются и, обработав кромки первого сегмента матрицы, выкладываются остальные. Для правильного позиционирования сегментов друг относительно друга в первом при формовании делаются специальные ямки. Когда будут формоваться следующие сегменты, эти ямки будут заполнены смолой и стекловолокном, и появятся бугорки. Эти пары и позволят при будущем использовании правильно скрепить различные части матрицы воедино. Для скрепления сегментов матрицы в ребрах всех отдельных частей сверлятся отверстия под крепежные болты. Для того чтобы матрица была прочной и хорошо держала форму, после ее изготовления, прежде чем вынуть макет, к матрице приформовывают ребра жесткости. В зависимости от ее размеров это может быть прочный стальной каркас или небольшие фанерные или деревянные ребра. Готовая матрица, если макет был изготовлен аккуратно, может и не потребовать дополнительной обработки, но зачастую приходится выводить поверхности, шлифовать и полировать матрицу до блеска. Только тогда можно получить идеальную деталь. А к кузовным элементам вообще нужно особое внимание.

Затем начинается долгий процесс вощения. Матрицу приходится тщательно натирать воском несколько раз с перерывами. Воск нужно не просто намазывать, а растирать до получения тонкой, гладкой, невидимой пленки. Если этого не сделать, то поверхность готового изделия будет не гладкой, а шершавой.

После, а порой и вместо вощения иногда используют специальные жидкости, которые, высыхая, создают пленочное покрытие, предотвращающее попадание смолы или гелькоута на матрицу, чего никак нельзя допускать. Как нельзя и царапать ее поверхность. В противном случае смола может «намертво» прирасти к матрице, и тогда процедуру шлифовки, полировки и вощения придется повторять снова. Порой используют особые составы, обработав которыми матрицу можно снимать с нее до 100 изделий, но старый добрый воск всегда остается самым понятным и надежным средством.

Процесс создания матрицы, описанный выше, является довольно распространенным вариантом, используемым в большинстве тюнинговых фирм, но это не означает, что нет иных способов. Существуют компьютерные технологии, станки с ЧПУ, позволяющие по виртуальной модели вырезать из любого материала любой макет или уже готовые пресс-форму или матрицу. Но это уже промышленный, не гаражный уровень.

Собственно, далее можно приступать к изготовлению деталей. Слой гелькоута в принципе не обязателен, но, во-первых, он придает более законченный вид готовому изделию, а будучи цветным, позволяет сэкономить на покраске или вообще от нее отказаться, а во-вторых, он защищает матрицу от стекловолокна, которое на самом деле очень даже абразивно, т. е. царапает.

ТЕХНОЛОГИИ

Технологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания.Ручное (контактное) формование. Этот способ самый простой и дешевый (если не считать затрат на квалифицированную рабочую силу). Пропитка стекловолокна осуществляется валиком или кистью, которые должны быть стойкими к смолам. Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги.

Ручной метод может быть несколько механизирован. Существуют смесители, подающие смолу с катализатором через валик, и иные приспособления. Но укатывать все равно приходится своими руками.

Достоинство ручного метода вполне очевидно: просто и дешево. Но любая экономия может иметь и обратную сторону. Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

Метод напыления рубленого ровинга. Этот подход куда более технологичен. В нем используется не стекловолокно, а стеклонить, которая подается в измельчитель специального пистолета, где рубится на короткие волокна. Затем пистолет «выплевывает» их вместе с порцией смолы и катализатора. В воздухе все смешивается и наносится на форму. Но после этой процедуры все равно массу необходимо прикатать, чтобы удалить пузырьки. Далее отвердевание происходит как обычно.

Такой способ выглядит очень заманчиво и просто. Казалось бы, стой и поливай из шланга. Но есть один существенный недостаток, из-за которого этот способ не столь популярен, — слишком большой расход смолы. Изделие получается очень тяжелым, и, так как волокна не переплетены друг с другом, механические свойства такого стеклопластика несколько хуже. Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

Метод намотки. Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения. Как намотка нитки на шпульку швейной машинки. В результате получаются крепкие и легкие изделия.

И достоинства, и недостатки этого метода очень близки. Им не сделать автомобильное крыло, но сделать мачту корабля или даже кардан другими способами не менее сложно.

Метод препрегов. В данном случае используются не отдельные смола и ткань, а так называемые препреги — предварительно пропитанная смолами стеклоткань. Стекловолокно предварительно пропитывается предката-лизированной смолой под высокой температурой и большим давлением. При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в пре-прегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120-180°С смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает.

Вся проблема этого метода в необходимости нагревательного оборудования, особенно автоклава. По этой причине изготавливать большие детали очень сложно. Но и плюсы очевидны. Использование вакуума позволяет значительно снизить вероятность появления воздушных пузырьков и существенно сократить долю смолы в готовом изделии.

Существуют и иные технологии — пултрузия, RFI, RTM и др. — практически на все случаи жизни. Выбор той или иной технологии зависит от необходимых объемов, сложности изделия и количества денег у организатора такого производства.

ВЫВОДЫ

Что дает стеклопластик? Прежде всего — вес. И хотя для создания по-настоящему крепких деталей порой приходится делать их толстыми, а это лишние килограммы, но, в отличие от стали или алюминия, стеклопластик способен возвращаться в исходную форму после ударов, не повлекших за собой разрушения элемента. И при ремонте деталей из стеклопластика понятие «кузов-ня» приобретает несколько иной смысл. Незначительные трещины могут быть заклеены изнутри смолой, с наложением листа стеклоткани или мата. Большие повреждения можно восстановить, уложив деталь снова в матрицу и восстановив по порядку нужный сегмент. Но такой способ может не дать хорошего качества, и велика вероятность повреждения матрицы, а этого никак нельзя допускать. Проще сделать новый элемент. Хотя стеклопластиковые детали можно восстанавливать и старым способом: шпаклевка, шпатель, шкурка и вода.К недостаткам следует отнести высокую стоимость материалов. Но что самое плохое -большая токсичность. При работе с этим материалом крайне важно соблюдать технику безопасности. Желательно пользоваться респиратором, поскольку пары эпоксидных смол совсем небезвредны. Как бы то ни было, стеклопластик и по сей день остается самым популярным материалом мирового тюнинга. И хотя разнообразные кевлары, карбоны, пенополиуретаны, базальтовое волокно и т. п. начинают все сильнее его теснить, думается, что стеклопластик еще долго будет востребован.

Стекловолокно: способ получения, свойства, применение

Стекловолокно (стеклонить) — волокно или комплексная нить, формуемые из стекла. В такой форме стекло демонстрирует необычные для него свойства: не бьётся, не ломается и легко гнётся без разрушения. Это позволяет ткать из него стеклоткань, изготавливать гибкие световоды и применять во множестве других отраслей техники.

Стекловолокно имеет совершенно уникальное сочетание характеристик: повышенная прочность при сжатии и растяжении, термостойкость, негорючесть, низкая гигроскопичность, стойкость к химическому и биологическому воздействию. Из стекловолокна производят материалы с высокими тепло-, электроизоляционными и звукоизоляционными свойствами, и, конечно, механической прочностью.

Производство стекловолокна

Стекловолокно производят из лома стекла или из сырья, идентичного сырью для производства собственно стекла. Непрерывное стекловолокно формуют вытягиванием из расплавленной стекломассы через фильеры (число отверстий 200-4000) при помощи механических устройств, наматывая волокно на бобину. Диаметр волокна зависит от скорости вытягивания и диаметра фильеры. Технологический процесс может быть осуществлен в одну или в две стадии. В первом случае стекловолокно вытягивают из расплавленной стекломассы (непосредственно из стекловарочных печей), во втором используют предварительно полученные стеклянные шарики, штабики или эрклез (кусочки оплавленного стекла), которые плавят в стеклоплавильных печах или в стеклоплавильных аппаратах (сосудах) [1].

Исходный продукт, как и в других областях производства химических волокон получается в виде бесконечных элементарных волокон (филаментов), из которых далее в процессе переработки формируются или комплексные нити (диаметр филаментов 3—100 мкм (линейная плотность до 0,1 Текс)) и длиной в паковке 20 км и более (непрерывное стекловолокно), линейная плотность до 100 Текс, или в стеклянные ровинги (продукты линейной плотностью более 100 Текс). В этом случае, как правило, продукт перерабатывается в крученые нити (ровинги) на крутильно-размоточных машинах. Данные полуфабрикаты далее могут быть подвергнуты любым формам текстильной переработки в крученые изделия (нити сложного кручения, шнуры, шпагаты, канаты), текстильные полотна (ткани, нетканые материалы), сетки (тканые, специальной структуры).

Стекловолокна также могут выпускаться в дискретном (штапельном) виде. Штапельное стекловолокно формуют путём раздува струи расплавленного стекла паром, воздухом или горячими газами и др. методами.

Также исходный стеклянный ровинг может быть переработан путем резки, рубки или разрывного штапелирования в дискретные (штапельные) волокна со штапельной длиной 0,1 (микроволокно) — 50 см, титр волокна в данном случае как правило ниже, чем филаментных нитей и соответствует диаметру 0,1-20 мкм.

Стекловолокно: что же это такое?

Основная масса штапельных стекловолокон перерабатывается в нетканые материалы (кардные, иглопробивные, нитепрошивные, стеклохолст) по различным технологиям (кардочесание, преобразование прочеса, иглопробивание, нитепрошивание), стекловату, штапельную пряжу. По внешнему виду непрерывное стекловолокно напоминает нити натурального или искусственного шёлка, а штапельное — короткие волокна хлопка или шерсти [1].

Существует два типа технологий производства стекловолокна – одностадийный и двухстадийный.

Двухстадийный (наиболее распространенный) способ получения волокна включает в себя стадию подготовки шихты, варки стекла, выработки эрклеза, стеклошариков или штабиков, и стадию плавления эрклеза и стеклошариков в плавильном сосуде и вытягивания волокна.

Вторая стадия получения волокна состоит из следующих операций:

1) Подготовка и подача стеклянных шариков или эрклеза в стеклоплавильный сосуд.

2) Плавление шариков и эрклеза и подготовка стекломассы к формованию.

3) Заправка грубых волокон (при использовании штабиков).

4) Формование волокон.

5) Охлаждение волокон.

6) Нанесение на волокна замасливателя и соединение их в нить.

7) Раскладка и намотка нити.

При более прогрессивном одностадийном способе, волокна вытягивают из стекломассы, поступающей в выработку сразу из стекловаренной печи, питаемой шихтой, т.е. исключается промежуточная стадия выработки эрклеза и стеклянных шариков, при этом расход энергии сокращается практически в два раза. Вместо нее осуществляется операция распределения потока стекла в распределителе стеклоплавильной печи по отдельным фильерным питателям. Одностадийный метод получения стекловолокна используется на предприятиях ОАО «Сен-Гобен Ветротекс Стекловолокно», ОАО «Стеклонит», ООО «УРСА Серпухов» и ООО «Сен-Гобен Изовер Егорьевск».

Дополнительная обработка поверхности стекловолокна замасливателями приводит к ее гидрофобизации, снижению поверхностной энергии и электризуемости, снижению коэффициента трения от 0,7 до 0,3, увеличению прочности при растяжении на 20-30%.

Поверхностные свойства стекловолокна и капиллярная структура изделия определяют малую (0,2%) гигроскопичность для волокон и повышенную (0,3-4%) для тканей.

При производстве волокна для нетканых материалов операции соединения волокон в нить, раскладки или приема волокна или нити модернизируются в зависимости от вида и назначения материала.

Изделия из стекловолокна хуже работают при многократном истирании и изгибе, однако, стойкость к такому обращению повышается путем пропитки стекловолокна лаками и смолами. На 20-25% повышает прочность склеивание волокон в нити, а пропитка стекловолокнистых материалов лаками увеличивает прочность на 80-100%. При погружении стекловолокна в воду прочность снижается, но после высушивания восстанавливается полностью. При длительном действии деформирующего усилия у стекловолокон развивается упругое последствие. Влага также снижает сопротивление стекловолокна трению и изгибу. В сухом воздухе прочность стекловолокна резко повышается. Аналогично действию сухого воздуха смачивание стекловолокон неполярной углеводородной жидкостью – оно дает наибольшее значение прочности. При нагревании стекловолокна до 250-300°С его прочность сохраняется, в то время как органические волокна в условиях таких температур полностью разрушаются.

Значительное влияние на прочность стекловолокон, подвергнутых термической обработке, оказывает состав стекла. Волокна из натрийкальцийсиликатного и боратного стекол теряют свою прочность при термической обработке, начиная уже с 100-200°С. Волокна из кварцевого, кремнеземного и каолинового стекла теряют прочность на 50% при нагреве до 1000°С и последующем охлаждении.

Прочность стекловолокон в различных агрессивных средах (водяной пар высокого давления, горячая вода, щелочи, кислоты) также зависит от химического состава стекла. Самой высокой прочностью и стойкостью к горячей воде и пару обладают стекловолокна из бесщелочного алюмоборосиликатного и магнийалюмосиликатного стекла.

Физико-механические свойства стекловолокна

Механические свойства волокон представлены в таблицах 1.1, 1.2.

Таблица 1.1 — Механические свойства волокон [2]

| Марка стекла | Плотность ρ, 10−3 кг/м3 | Модуль упругости Е, ГПа | Средняя прочность на базе 10 мм, ГПа | Предельная деформация ε, % |

| Высокомодульное | 2,58 | 4,20 | 4,8 | |

| ВМ-1 | 2,58 | 4,20 | 4,8 | |

| ВМП | 2,46 | 4,20 | 4,8 | |

| УП-68 | 2,40 | 4,20 | 4,8 | |

| УП-73 | 2,56 | 2,00 | 3.6 |

Таблица Г.1.2 — Механические свойства стекловолокон [2]

| Волокно | Плотность, 103·кг·м−3 | Модуль растяжения, ГПа | Предел прочности при растяжении, ГПа |

| E-стекло | 2,5 | 2,5 | |

| S-стекло | 2,5 | 4,6 | |

| Кремнезем | 2,5 | 5,9 |

Свойства высокомодульных волокон и однонаправленных эпоксидных композиционных материалов из них представлены в таблице 1.3.

Таблица1.3 — Свойства высокомодульных волокон и однонаправленных эпоксидных композиционных материалов [2]

| Тип волокон | Марка волокна | Свойства волокон длиной 10 мм | Свойства композиционных материалов* | ||

| σв | E | σв | E | σв / (pg), км | |

| ГПа | ГПа | ГПа | ГПа | ||

| Стеклянные | ВМ-1 | 3,82 | 102,9 | 2,01 | 69,1 |

| ВМП | 4,61 | 93,3 | 2,35 | 64,7 | |

| М-11 | 4,61 | 107,9 | 2,15 | 72,6 | |

| Борные | БН (сорт 2) | 2,75 | 392,2 | 1,37 | 225,5 |

| БН (сорт 1) | 3,14 | 382,4 | 1,72 | 274,6 | |

| Борофил (США) | 2,75 | 382,4 | 1,57 | 225,5 | |

| Органические | СВМ | 2,75 | 117,7 | 1,47 | 58,5 |

| Кевлар-49 (США) | 2,75 | 130,4 | 1,37 | 80,4 |

*Объемная доля наполнителя 60 %.

На предел прочности на растяжение стекол влияют микроскопические дефекты и царапины на поверхности, для конструктивных целей в основном применяют стекло с прочностью на растяжение 50 МПа.

Стекла имеют Модуль Юнга около 70 ГПа.

Применение стекловолокна

Основная область применения стекловолокна и стеклотекстильных материалов — использование в качестве армирующих элементов стеклопластиков и композитов. Также стеклоткани могут самостоятельно использоваться в качестве конструкционных и отделочных материалов. В этом случае они зачастую подвергаются той или иной форме отделки, главным образом — пропитке связующим (латекс, полиуретан, крахмалы, смолы и прочие полимеры) [2].

Стекловолокно выпускается в рулонах и в виде плит. Плиты из стекловолокна отличаются повышенной жесткостью и выдерживают высокие нагрузки. Для повышения показателей по ветрозащите плиты повышенной жесткости отделывают стекловойлоком.

В большинстве случаев стекловолокнистые плиты применяют для изоляции стен под штукатурные работы в вентиляционных фасадах зданий. На сегодняшний день несколько российский производителей плит повышенной жесткости получили сертификаты пожарной безопасности, которые позволяют использовать плиты из стекловолокна для проведения работ по увеличению огнестойкости металлических конструкций.

Из-за небольшой плотности и значительного количества, содержащегося в нем воздуха, изделия из стекловолокна хорошо сберегают тепло, сохраняя эту способность в течение длительного периода. Легкость, мягкость и эластичность стекловолокна позволяют использовать его для отделки неровных поверхностей, облицовывая конструкции любой формы, не зависимо от конфигурации. Стекловолокно также имеет способность сохранять форму, выдерживать старение и деформации.

Высокие звукоизоляционные свойства стекловолокна, химическая стойкость, отсутствие коррозионных агентов, не гигроскопичность и негорючесть расширяют сферу применения стекловолокнистых изделий.

Изделия из стекловолокна используются в системах наружного утепления, в вентилируемых фасадах зданий для теплоизоляции, для повышения огнестойкости несущих металлических конструкций гражданских и промышленных сооружений.

Стекловолокно входит в структуру гибкой черепицы в качестве несущей арматуры, обеспечивающей изделиям высокую механическую прочность, превосходящую требования международных стандартов качества. В процессе производства стекловолокно пропитывается битумом, чтобы не допустить присутствия влаги в готовом изделии.

Стекловолокно используется так же в стоматологии в составе керамической системы, особенностью которой является возможность химической связи волокон материала с композитами и пластмассами. В качестве арматуры используется стекловолокно, в качестве основы – неорганическая матрица.

Предыдущая12345678910111213141516Следующая

Дата добавления: 2017-01-13; просмотров: 4540;