технические характеристики, виды материи, дипазаон температур

Время чтения: 6 минут

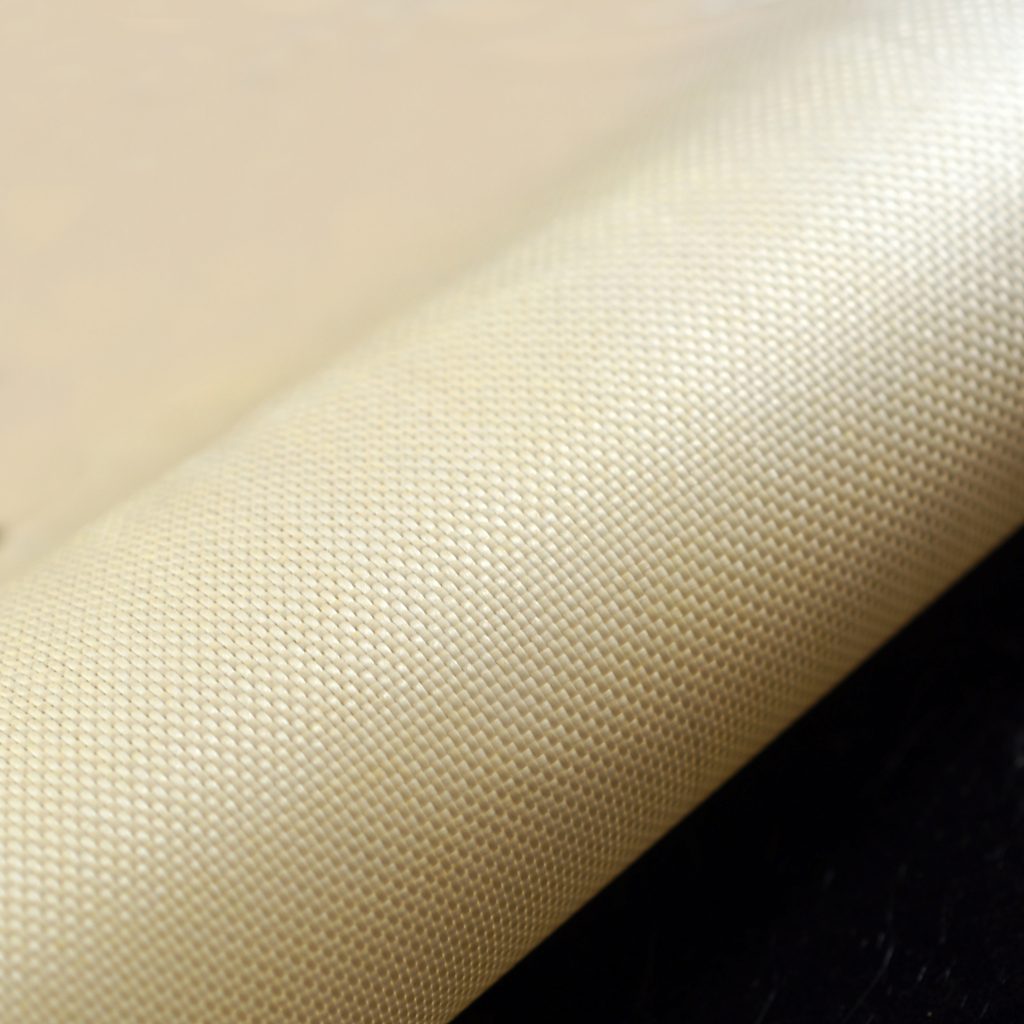

Существуют чудесные технологии, благодаря которым вещество меняет свои свойства буквально на противоположные. В результате одного такого преображения хрупкое и звонкое стекло превращается в мягкую материю, обладающую новыми, потрясающими качествами. Это и есть так называемая стеклоткань.

Производство

Стеклоткань – это технический материал, который получается из стекловолоконных нитей, пропитанных так называемым замаслеванителем – эмульсией, содержащей парафин. Производство востребованных в народном хозяйстве технических тканей всегда регламентируются государственными стандартами. Стеклоткань не является исключением, она вырабатывается в строгом соответствии с ГОСТ 19907-83.

Рассмотрим подробнее, что же это такое, стекловолокно? Сырьём для материала является силикатное стекло с содержанием алюминия и бора.

Крепко скрученные нити наматывают на бабины и отправляют в дальнейшую обработку на челночные или бесчелночные ткацкие станки, где различными способами плетения и создаётся стеклоткань.

Волокна тканного материала соединены в несколько нитей. Нетканое стекловолокно таких пучков не имеет: нити ложатся по одной.

Свойства стеклоткани

Материал обладает парадоксальными для тканей качествами.

- Невоспламеняемость и негорючесть. Стеклоткань выдерживает кратковременное воздействие открытого огня.

- Экологическая чистота и абсолютная нетоксичность.

- Химическая и биологическая инертность. Изделия выносят обработку щелочами и кислотами, они не гниют и не являются питательным субстратом для микроорганизмов.

- Невосприимчивость к ультрафиолетовым лучам.

- Беспримерная прочность, превышающая аналогичный показатель стальной проволоки.

- Долговечность, не знающая конкуренции.

- Отсутствие таких явлений, как механический износ и коррозия.

- Электроизоляционные свойства. К тому же, ткань не подвергается магнитным воздействиям.

- Термостойкость. Некоторые виды материи выдерживают температуру до 1200 оС.

- Широкий диапазон рабочих температур. Ткань не теряет свойств при использовании её и в -200, и в +600оС.

- Влагостойкость. Ткань не впитывает влагу, не растягивается и не разрушается под действием жидкостей.

- Неизменность размеров при эксплуатации.

- Приобретение высокой жёсткости при определённой обработке.

Из этой эластичной ткани шьют спецодежду, в которой легко, удобно и надежно работать. По гигроскопичности она схожа с вискозой. В костюме из арселона можно не бояться ни огня, ни органических кислот и растворителей.

С уникальными качествами шерстепона можно ознакомиться

Виды материи и их использование

Марки стеклоткани отличаются различной устойчивостью к воздействиям химических веществ и высоким нагрузкам. На свойства материала во многом влияет способ переплетения нитей. Например, электроизоляционные ткани создаются полотняным плетением, конструкционные – полотняным и сатиновым, а фильтровальные ещё и саржевым методом. Итак, материал бывает следующих видов:

- Конструкционные – самые популярные, они идут на армирование стеклопластика и на производство надёжных конструкций в автомобильном, авиационном и судостроении.

- Ровинговые – лучшие материи для стеклорубероида. (Ровингом называют плоский жгут из стекловолокон, который получают сращиванием нескольких нитей.

) Из них также делают корпуса яхт, катеров, автомобилей, детали летательных аппаратов.

) Из них также делают корпуса яхт, катеров, автомобилей, детали летательных аппаратов. - Изоляционные – востребованы при изготовления тепло-или гидроизоляции.

- Электроизоляционные – менее востребованная стеклоткань. Она идёт на производство печатных плат, фальгированных диэлектриков, а также на электроизоляцию теплопроводов.

- Базальтовые – выдерживают температуру до +700оС.

- Кремнезёмные – наиболее термостойкие ткани, выдерживающие до +1200оС. Их применяют в качестве покрывал при сварке, из них шьют средства первой защиты при пожаре.

Другие области применения

Кроме указанных областей, стеклоткань идёт на изготовление кровельных материалов: более дешёвых гладких и не деформирующихся, но более дорогих каркасных.

Используют для утепления и гидроизоляции домов, трубопроводов и автомобилей.

Из стеклоткани делают уникальные по прочности и конфигурации детали для аппаратов и станков.

В 1970-е годы цветное стекловолокно шло даже на украшение интерьеров. Тогда были весьма модными шторы, абажуры и торшеры из этой ткани.

Негорючесть материала служит основанием для использования стеклоткани в качестве штор на некоторых огнеопасных производствах и в наши дни.

Особенность утилизации

Стеклоткань – это нетоксичный материал, который можно утилизировать, как прочий строительный мусор. Однако при его измельчении в воздух попадает множество микрочастиц, способных вызвать зуд на коже, попасть в дыхательные пути и нанести вред здоровью. При утилизации стекломатерий следует соблюдать некоторые правила.

- Работу производить в перчатках и масках.

- Включать вытяжную вентиляцию.

- Минимизировать количество разрезов.

- Смачивать ткань при измельчении.

- Утилизированный материал должен находиться в герметичных пакетах, а рабочее место требует своевременной и тщательной очистки.

Этот необычный материал сегодня стал неотъемлемой частью нашей жизни.

© 2021 textiletrend.ru

Цены и новости на рынке химии

За первое полугодие 2021 года специалисты испытательной санитарно-промышленной лаборатории завода «Омский каучук» (входит в ГК «Титан») провели 1200 испытаний атмосферного воздуха, 540 замеров пр…

За первое полугодие 2021 года специалисты испытательной санитарно-промышленной лаборатории завода «Омский каучук» (входит в ГК «Титан») провели 1200 испытаний атмосферного воздуха, 540 замеров пр. ..

..

За первое полугодие 2021 года специалисты испытательной санитарно-промышленной лаборатории завода «Омский каучук» (входит в ГК «Титан») провели 1200 испытаний атмосферного воздуха, 540 замеров пр…

Компания реализует цифровые и ИТ-проекты в направлениях аналитика больших данных, Индустрия 4.0, роботизация и автоматизация, разработка мобильных приложений, направленные на повышение эффективно…

Разработку двигателя одноступенчатой ракеты-носителя многократного использования, которая получила название «Корона», проводит Уральский межрегиональный научно-образовательный це…

107, 7% составил индекс промышленного производства в Тюменской области за январь — февраль 2021 года по сравнению с аналогичным периодом 2020 года по предварительным данным органов государственной…

Информация

1200 испытаний атмосферного воздуха за полгода провели в лаборатории ГК «Титан». Химическая и фарма

В лаборатории ГК «Титан» провели 1200 испытаний атмосферного воздуха за полгода

1200 испытаний атмосферного воздуха за полгода провели в лаборатории ГК «Титан». Химическая и фарма

Химическая и фарма

1200 испытаний атмосферного воздуха за полгода провели в лаборатории ГК «Титан» за первое полугодие 2021 года

В лаборатории ГК «Титан» провели 1200 испытаний атмосферного воздуха за полгода

Продажа композитных материалов: смолы, гелькоуты, стеклоткань, карбон, стекломаты, полиуретаны, силиконы. Оборудование и технологии производства.

Предлагаем услуги по перевозке вашего груза, газель( новый 2017г) до 3.6 тонн, рефрижератор, холодильник, автономка( любую температуру установим для вашего груза при необходимости) , осуществляем пере…

Мы успешно продаём ликвидную доходную недвижимость нашим клиентам из России и стран СНГ непосредственно из г. Франкфурт-на-Майне с 2008 года. Что значит ликвидная недвижимость в Германии и в какую нед…

ООО «ТехТорг» реализует со склада в г. Волгограде:

РЕЗИНО-ТЕХНИЧЕСКИЕ ИЗДЕЛИЯ

ПОЛИМЕРНЫЕ ИЗДЕЛИЯ

РУКАВА всех типов и размеров

ФТОРОПЛАСТ в ассортименте (стержни, пластины)

ШЛАНГИ поливные

КАПРОЛОН (ст. ..

..

Сетка — рабица, вырубка, высечка, просечка, би-металл, кладочная лента, полоса перфорированная, оцинкованный лист, оцинкованные водосточные изделия, профнастил, утеплители, максизол, урса, фольгоизо…

Люди всегда стремились выгодно украсить свой дом любыми атрибутами обустройства. Одним из них являются межкомнатные двери. Отличное впечатление от них гарантируют уют и спокойствие в доме, комфортные …

Предложения на покупку и продажу продукции

Данный материал является очень экономным, он выдерживает любые температуры (плюсовые и минусовые), имеет нейтральную химическую среду. Кроме того, жидкое стекло (другое название – силикатный клей) выс…

Депрессорно — диспергирующая присадка для дизельного топлива (ДТ, нефть, мазут) изменим ПТФ от минус 11 до минус 30, замерзание от минус 14 до минус 52 Это многофункциональная депрессорно-диспергирующ…

Стекловолокно: характеристики, применение | Строительный портал

Стекловолокно представляет собой волокна или нити, изготовленные из стекла или его производных, но благодаря сложному процессу производства приобретшее в конечном итоге уникальные свойства, нехарактерные для обычного стекла. Оно не разбивается при ударе, а легко гнется, при этом не деформируясь и не повреждаясь. Из материалов, производимых на его основе, изготавливаются различные изделия, успешно заменяющие традиционные привычные материалы, а сферой применения становятся области строительства, автомобилестроение, дорожные работы в другие направления. В статье речь пойдет о разновидностях стекловолокна.

Оно не разбивается при ударе, а легко гнется, при этом не деформируясь и не повреждаясь. Из материалов, производимых на его основе, изготавливаются различные изделия, успешно заменяющие традиционные привычные материалы, а сферой применения становятся области строительства, автомобилестроение, дорожные работы в другие направления. В статье речь пойдет о разновидностях стекловолокна.

Содержание:

- Стекловолокно характеристики

- Материалы на основе стекловолокна

- Стекловолокно применение

Производство искусственного волокна и применение материалов на его основе представляет большой интерес как прогрессивное направление бизнеса. Оно занимает сегодня огромную часть отрасли стекольной промышленности с приличными капиталовложениями. Это говорит о том, что стекловолокно востребованный продукт среди ассортимента производимых товаров в современном мире.

Синтетическое стекловолокно может выпускаться из различного типа сырья, среди которых стекло, шлак, различные горные породы и минералы.

Стекловолокно может быть произведено методом непрерывных нитей, или другим способом — в виде штапельного волокна.

Стекловолокно фото

Стекловолокно характеристики

Стекловолокно популярно и востребовано как материал благодаря своим замечательным свойствам, которые в значительной мере отличаются от исходного материала. Особое внимание стоит остановить на следующих характеристиках:

- высокий уровень прочности, который превосходит прочность легированной стали. Диаметр нитей стекловолокна составляет 7-9 мк. Они произведены из магнийалюмосиликатного стекла и стекла, не содержащего щелочь, обладают самыми большими показателями прочности;

- устойчивость к термической обработке. Структура эпоксидного стекловолокна сохраняется даже при сильном нагревании, в условиях, когда природные волокна органического происхождения уже полностью разрушаются;

- придание дополнительной прочности в составе других материалов.

В этом случае стекловолокно играет роль армирующей основы;

В этом случае стекловолокно играет роль армирующей основы;

- толерантность некоторых видов стекловолокон к химически и термически агрессивных средам — кислотам, горячей воде и воздействию пара высокого давления. Лучшими показателями обладают волокна кремнеземного, кварцевого и каолинового происхождения;

- звукопоглощающие свойства. Шумоизолирующий эффект достигается благодаря оригинальному строению материала, в котором пространство, остающееся между волокнами, заполнено микроскопическими пузырьками воздуха;

- теплоизолирующие свойства. Небольшая плотность и содержание воздуха среди волокон обеспечивают удержание тепла зимой и отсутствие нагрева летом;

- негорючесть и экологичность. Стекловолокно не воспламеняется, не горит и не плавится, что делает его пожаробезопасным материалом и позволяет избежать токсичных веществ, которые выделяются при горении многих синтетических материалов;

- способности сохранять первоначальную форму, прекрасно сопротивляться старению и противостоять деформации;

- изменение свойств материала при намокании.

В мокром виде теряет исходные свойства, а при высыхании восстанавливает их снова;

В мокром виде теряет исходные свойства, а при высыхании восстанавливает их снова; - плохое отношение стекловолокна к изгибам и многочисленным истираниям. Обработка смолами и лаками меняет дело в положительную сторону;

- экономичности транспортировки. Стекловолокнистая ткань тонкая, гибкая, но в то же время упругая. При необходимости перевозки ее можно сложить достаточно плотно и структура ткани не будет нарушена. Благодаря этому экономится место в транспорте, а значит, и расходы на транспортировку.

Свойства, которыми будет обладать готовое изделие, в конечном итоге зависят от способа изготовления продукта, химического состава сырья, воздействия факторов окружающей среды и толщины стекловолокна.

Материалы на основе стекловолокна

Само стекловолокно является лишь сырьем для производства различных продуктов — стеклонитей, ровингов и рубленого волокна, из которых впоследствии изготавливаются разные материалы строительного, электроизоляционного, производственного и конструкционного назначения.

Из непрерывных стекловолокнистых нитей получают:

- стеклоткани, которые производятся таким же ткацким методом, что и обычное полотно — переплетением продольных и поперечных нитей между собой. В зависимости от вида переплетения — сатинового, полотняного, шашечного или саржевого, плотности и извивистости пряжи ткани отличаются между собой свойствами и назначением. Стеклоткани бывают электроизоляционные, строительные, конструкционные, кремнеземные и ровинговые. В зависимости от марки цена стекловолокна составляет 25-200руб/м2$

- армированное стекловолокно и ленты, отличающиеся размером ячейки, видом и плотностью пропитки и предназначенные для дорожных или строительных наружных и внутренних отделочных работ;

- пластиковое стекловолокно — композиты с разнообразными свойствами, которые задаются изначально в зависимости от условий эксплуатации. Они позволяют производить изделия любой сложности и конфигурации и поэтому именно стекловолокна в сочетании с полимерами получили самое широкое применение и распространение в самых различных сферах нашей жизни.

Из штапельных стекловолокнистых нитей и рубленых волокон можно купить стекловолокно следующего назначения:

- утеплитель — стекловату и стекломаты;

- стеклохолсты различной степени толстости, стеклопластики;

- такое сырье используется и как компонент строительных растворов.

Каждый из этих материалов имеет свои присущие только ему особенности и индивидуальные характеристики, что предоставляет неограниченные возможности для широчайшего использования их во всех областях человеческой жизни.

Стекловолокно применение

Сегодня без изделий из стекловолокна не обходятся строительные, ремонтные и отделочные работы. Этот материал применяется также и при проведении дорожных работ. Широкое использование он получил в авто- и судостроении, в сфере производства товаров бытового, спортивного и медицинского назначения. А из-за превосходных диэлектрических свойств давно применяется в энергетической отрасли в качестве изоляционных материалов.

Применение стекловолокна в строительстве

Очень много продуктов из стекловолокна используется в строительстве. Одним из них является стеклопластиковая арматура, которая разрабатывалась как замена для стальной. Дело в том, что долгое время сталь являлась практически единственным материалом, у которого имелись необходимые для армирующего элемента свойства — исключительная прочность и долговечность. Альтернативы не было, а значит, приходилось мириться и с недостатками стали. Когда развитие технологий сделало возможным получение материалов с ранее недоступными свойствами, изменились и стандарты производства стройматериалов, в том числе и армирующих. На смену стальной пришла композитная стеклопластиковая арматура.

- Она обладает прочностью и надежностью стали, но в то же время в несколько раз легче ее, не подвержена коррозии, устойчива к неблагоприятным воздействиям влаги, имеет низкую теплопроводность, не проводит электричество и полностью химически инертна.

Все эти замечательные качества обеспечивают композиту самое широкое использование в самых различных случаях — для армирования фундаментов, бетонных конструкций и дорожного или авиационного полотна, крепления теплоизоляции, в виде армирующих сеток для несущего или облицовочного слоя при строительстве или ремонте зданий, для возведения осветительных опор, ограждений, канализационных и мелиоративных конструкций.

Все эти замечательные качества обеспечивают композиту самое широкое использование в самых различных случаях — для армирования фундаментов, бетонных конструкций и дорожного или авиационного полотна, крепления теплоизоляции, в виде армирующих сеток для несущего или облицовочного слоя при строительстве или ремонте зданий, для возведения осветительных опор, ограждений, канализационных и мелиоративных конструкций. - Еще одним изделием из стекловолокна является стеклофибра, которую добавляют в бетонный раствор в качестве скрепляющего элемента. Как известно, обычная бетонная смесь в процессе застывания подвержена усадке, в результате которой образуются микротрещины. Что является нежелательным, так как негативно влияет на качество бетона и его долговечность. Добавление в раствор фибры меняет дело. Когда свежий бетон начинает застывать, внутри раствора химические и физические процессы могут приводить к образованию дефектов. Волокна стекловолокна способны остановить прорастание микротрещин на ранних стадиях его твердения.

В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

В некоторых случаях такой состав позволяет обойтись без дополнительного армирования. Стеклофибру применяют для создания газобетонов, пенобетонов и ячеистых бетонов, в сухих смесях и штукатурках, стяжках и стеновых панелей для зданий и т. д. Полученная продукция выходит лучшего качества и с более высокими характеристиками.

- Стекловолокно — прекрасный утеплитель. Чем хорошо пользуются в строительстве для теплоизоляции различных ненагруженных конструкций, внутри и снаружи зданий. Для наружных работ применяется в системе вентилируемых фасадов как самостоятельный элемент утепления или в составе сэндвич-панелей. Может использоваться как в рулонах, так и в матах. Внутренние работы включают в себя утепление кровли, чердачного помещения, теплоизоляцию стен и потолков, внутренних перегородок обычных и каркасных зданий. Стекловолоконными изделиями утепляют также различные подходящие к зданиям коммуникации — трубопроводы, системы канализации и вентиляции, отопления.

Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения.

Для этих целей в основном используют иглопробивные материалы. Обладающими паро- и теплоотражающими качествами фольгированными матами изолируют холодильные камеры, сауны и подобные помещения. - Ремонт и отделка помещений также не обходится без изделий из стекловолокна. Их главное назначение — создание армирующего слоя на поверхности при штукатурных работах. Таким образом, реставрация проходит успешно. Множество мелких трещин или одну крупную можно закрыть с помощью шпаклевки стекловолокна.

- Кроме этого ее используют как армирующий элемент перед заливкой наливного пола, укладкой гидроизоляции, для укрепления соединений листов гипсокартона. Для более тонкой отделки поверхностей под покраску, при работе с гипсокартоном, для предупреждения появления мелких изъянов и получения идеальной картины в целом используется более изящный вариант армирующего материала — нетканый стеклохолст. Финишная отделка с применением стеклохолста дает всегда отличные результаты, качественное однородное покрытие без дефектов и изъянов.

К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

К тому же это еще и гарантия того, что идеальное состояние поверхности в ближайшее время не будет нарушено.

- Еще одним отделочным материалом из стекловолокна являются стеклообои — прекрасное декоративное покрытие, но требующее большого количества краски из-за высоких впитывающих свойств. В отличие от обычных обоев, они выносливы, выдерживают механические нагрузки и воздействия химических сред.

Применение стекловолокна в дорожном и промышленном строительстве

- Широкое распространение применение стекловолокна получило в промышленном и дорожном строительстве. Здесь оно незаменимо как скрепляющий компонент. Дорожное полотно с уложенной стеклопластиковой арматурой, при условии соблюдения технологии строительства, не растрескивается и не продавливается при нагрузках. Наличие в слоях покрытия дорог стеклосетки гарантирует увеличение производительности и срока их эксплуатации, снижает толщину асфальтного покрытия, предупреждает образование и распространение трещин и выбоин, увеличивает проходимость и долговечность дорог, позволяет увеличить сроки между ремонтами.

- В гидротехническом строительстве без укрепляющих стекловолоконных сеток не обходится возведение плотин, набережных, мостов, подпорных стенок, ливневых коллекторов. Значительная часть канализационных емкостей (отстойников, фильтров, септиков) выполнена все из того же стеклопластика.

- Из него изготавливаются сидения, устанавливаемые на стадионах, в аэропортах, авто- и ж/д вокзалах; оборудование остановок, бассейнов. Везде, где предусматривается большое скопление людей.

- Стеклоткань и композитный стеклопластик, благодаря малому весу и исключительной прочности, способности хорошо поддаваться механической обработке и окрашиванию, поэтому востребованы в автопромышленности и автоспорте. Из этих материалов производят различные части кузова — двери, крыши, крышки багажников, капоты. А также бампера, спойлеры, обвесы, рейлинги и внутренние детали салона. Стекловолокно применяют для придания дополнительной жесткости шинам, и в глушителях как звукоизоляционный материал.

- В тюнинговых ателье изделия из стекловолокна используются для создания отделочных элементов благодаря способности легко копировать форму заготовки для воспроизведения необходимой детали. Простота в обработке, небольшая толщина, гибкость и пластичность материала позволяют изготавливать из него изделия разной степени сложности и формы.

- Те же замечательные качества стекловолокна обеспечивают его применение в промышленном масштабе и в судостроительной отрасли. Корпуса моторных и весельных лодок, гоночных и крейсерных яхт, рыболовецких судов малой тоннажности, скутеров и катеров сегодня частично или полностью выполнены из этого материала. Стеклопластиковыми могут быть и другие части суден.

Лодка из стекловолокна видео

Другие способы применения стекловолокна

В зависимости от толщины стекловолокна из него производят различные товары народного потребления и другие изделия:

- сантехнические детали — биотуалеты, септики, душевые кабинки, чаши бассейнов;

- товары для спорта и отдыха — весла для гребли, лыжные палки, удочки и т.

д.;

д.; - ящики и контейнеры для бытовых отходов твердого типа;

- медицинские изделия, используемые в стоматологии — пломбы и несъемные протезы, ленты для шинирования зубов ;

- медицинские изделия, используемым в ортопедии — протезы, костыли, трости;

- разнообразные виды трубок бытового назначения — антенны, держатели, флагштоки;

- электротехнические изделия — индикаторы, предохранители, заземлители.

Это далеко не полный список перечислений всех мест, где может быть использованы изделия из стекловолокна. С каждым днем область их применения все больше расширяется, охватывая все новые и новые сферы нашей деятельности.

Широкое распространение и применение стекловолокна и изделий на его основе стало возможным благодаря достижениям современного производства, высоким технологиям в области химпромышленности, в частности полимеров и композитных материалов, и высоким требованиям к качеству конечного продукта. Стекловолокно — уникальный продукт, который как нельзя лучше отвечает реалиям времени и требуемым характеристикам и свойствам, присущим современным материалам. Поэтому такое его разностороннее применение совсем неудивительно.

Поэтому такое его разностороннее применение совсем неудивительно.

Cлоистые стеклопластики

Категория: Плотничкие работы

Cлоистые стеклопластики

Свойства стеклопластиков

Для получения стеклопластиков стеклянные волокна пропитывают смолой. Стеклянные волокна применяют в виде жгута (штапельные волокна, идущие в одном направлении, иногда предварительно напряженные), ткани (волокна в двух перпендикулярных направлениях, причем в каждом направлении их число различно) и, наконец, в виде холста (с произвольной ориентацией волокон).

Для пропитки используют полиэфирные, мочевиномеламиноформальдегидные и эпоксидные смолы, последние, правда, значительно дороже, но воспринимают намного большее количество наполнителя, обладают иными электрическими свойствами и т. д.

Прочность обычного стеклопластика при растяжении приближается к прочности стали — нагрузку воспринимают стеклянные волокна. Напряжения сжатия воспринимает смола, обладающая относительно высокой прочностью — около 30 % прочности стали. Показатели продольного сжатия, динамической нагрузки и стойкости такой конструкции ниже, поэтому, применяя стеклопластик как конструкционный материал, следует учитывать его свойства.

Показатели продольного сжатия, динамической нагрузки и стойкости такой конструкции ниже, поэтому, применяя стеклопластик как конструкционный материал, следует учитывать его свойства.

Для повышения прочности при растяжении стремятся применить максимум стеклянных волокон и минимум смолы; однако каждое волокно должно быть покрыто смолой, непропитанных мест быть не должно. Воздушные пузырьки снижают прочность материала. В связи с этим прочность стеклопластика, полученного под высоким давлением, гораздо выше, чем прочность материала, изготовленного без давления. В обычных условиях можно добиться объемного содержания стеклянных волокон до 50 %. Плотность стекловолокна равна 2,54 т/м3, смолы — 1,27 т/м3, т. е. при отношении 50 : 50 плотность стеклопластика равна 1,91 т/м3. Поскольку плотность стали равна 7,85 т/м3, стеклопластик той же массы выдержит нагрузку в 4 раза выше, чем сталь.

Стеклопластик обеспечивает герметичность, не корродирует, обладает маслостоикостью, стойкостью против воздействия большинства кислот, щелочей и растворителей. Этот материал удобен для формирования криволинейных поверхностей, а поэтому из него делают изделия, предназначенные для эксплуатации в воде, даже, в морской (от байдарок до небольших яхт, буи, садки). Из него делают кровельные детали (прозрачные). Поскольку его можно обрабатывать на простых станках (в сравнении с прессами для штамповки листовой стали), из стеклопластика изготовляют кузова транспортных средств, выпускаемых небольшими сериями (спортивных автомобилей, трамваев, локомотивов, опытных образцов). Пригоден стеклопластик и для корпусов электрошкафов, антенн, для печатных плат (благодаря изоляционным свойствам). Высокая прочность при малой плотности делает его пригодным для изготовления лыж, удочек, шлемов (для мотоциклистов).

Этот материал удобен для формирования криволинейных поверхностей, а поэтому из него делают изделия, предназначенные для эксплуатации в воде, даже, в морской (от байдарок до небольших яхт, буи, садки). Из него делают кровельные детали (прозрачные). Поскольку его можно обрабатывать на простых станках (в сравнении с прессами для штамповки листовой стали), из стеклопластика изготовляют кузова транспортных средств, выпускаемых небольшими сериями (спортивных автомобилей, трамваев, локомотивов, опытных образцов). Пригоден стеклопластик и для корпусов электрошкафов, антенн, для печатных плат (благодаря изоляционным свойствам). Высокая прочность при малой плотности делает его пригодным для изготовления лыж, удочек, шлемов (для мотоциклистов).

Для любителей представляет интерес использование стеклопластика для ремонта и доработок изделий.

Стеклопластик обладает высокой стойкостью к атмосферным воздействиям, однако речь все же идет об органическом материале, изменяющемся под действием этих факторов. Кроме того, смола нередко начинает выделяться» как, например, на асфальте. Зола, смог, механические’ воздействия также вызывают повреждения стеклопластика, в связи с чем необходимо периодически (каждые 4—10 лет) восстанавливать наружную поверхность изделий из него.

Еще несколько слов о смоле. Она относится к материалам, в ходе полимеризации (образования цепи молекул) которых образуется новая структура. Полиэфир состоит из трех компонентов: смолы (густоватой бесцветной маслянистой жидкости), катализатора (менее густой жидкости, с запахом) и ускорителя (промотора) — обычно нафтената кобальта (темно-фиолетовая жидкость). Катализатор и ускоритель смешивать нельзя — даже небольшое количество смеси приведет к взрыву. Чтобы процесс полимеризации начался, смесь необходимо нагреть до температуры, при которой оба компонента начнут действовать. Для полного отверждения смолы в изделии ее температура должна быть выше точки инициирования и поддерживаться в течение определенного времени — при охлаждении процесс полимеризации прекращается. Об этом следует хорошо помнить в холодную погоду, особенно при изготовлении тонкостенных изделий. На те места, которые быстрее охлаждаются, следует внести больше ускорителя или же подвести теплоту, не забывая об опасности возгорания.

Для наслаивания можно также использовать эпоксидные смолы, которые наносят так же, как полиэфиры. Охлаждение смолы не связано с опасностью быстрого самопроизвольного отверждения.

Технология наслаивания

После того как продумана конфигурация изделия и готова форма, следует выбрать сепаратор — прослойку между формой и изделием, обеспечивающую извлечение готового изделия из формы.

В промышленности применяют специальные сепараторы, непрерывно появляются новые, более эффективные их виды. Сепаратор не должен приклеиваться к изделию, нарушать его поверхность, он должен обеспечивать гладкую поверхность и т. п.

В домашних условиях для плоских деталей в качестве сепаратора применяют стекло, небольшие детали делают вообще без сепаратора — изделие отделяется после усадки. Для поверхностей небольшой кривизны, главным образом выпуклых, достаточного целлофана (желательно, красного цвета, чтобы видеть места контакта). Целлофан смачивают в воде, натягивают, выравнивают и закрепляют по краям кнопками. С вогнутыми формами сложнее: целлофан наклеивают по частям, в местах соединения его следует тщательно обрезать. Формование с целлофаном всегда отражается на изделии — нужна дополнительная зачистка. Натяжение целлофана на форме не должно быть чрезмерным, чтобы он после высыхания (усадки) не отделился. Для поверхностей большой кривизны в качестве сепаратора используют, например, расплавленный парафин, порошкообразный воск и т. п., создавая сплошную жирную прослойку.

Небольшие поверхности можно разделять алюминиевой фольгой с обязательным тщательным разглаживанием во избежание попадания смолы в морщины. Для слоистых поверхностей используют промышленные сепараторы, например, поливиниловый спирт.

Способ приготовления жидкого сепаратора. В 1 л денатурированного спирта при 20 °С тщательно размешивают 320 г порошкообразного поливинилового спирта. В большом сосуде нагревают до 90 °С 3,5 л воды. Снимают сосуд с огня и очень осторожно, постоянно перемешивая, в горячую воду доливают приготовленный ранее раствор. Затем добавляют еще 1 л денатурированного спирта, вносят 40 г любого стирального порошка и тщательно размешивают. Раствор наносят на форму щеткой. С готового изделия этот сепаратор смывают теплой водой.

Прежде чем приступать к наслоению, в чашку насыпают опилки и стиральный порошок, увлажняют и размешивают. Если в процессе работы на руках начинает отверждаться смола, ее стирают этой смесью. Нельзя смывать смолу ацетоном, так как на руках образуется тонкая -пленка, причем даже там, где смолы не было. В рукавицах обычно работать не удается.

После этого готовят стеклянную ткань или холст: ткань целесообразнее использовать для ровных участков, холст — для изгибов. Тонкую ткань (масса до 150 г/м2) используют для тонких изделий, которые должны обладать высокой прочностью. Для вогнутых поверхностей такая ткань неудобна, так как возникают воздушные пузырьки. Легче всего работать с тканью массой 250 г/м2. Более толстые ткани (500—600 г/м2) используют для крупных деталей, однако они часто вздуваются. Вначале на сухую форму накладывают ткань и мягким карандашом или углем очерчивают контуры. В сосуд вместимостью 4 л наливают слоем около 1 см бензол, а затем весь сосуд заполняют пенополистиролом, который мгновенно растворяется. Кистью, смоченной в этом растворе, обводят контур, нанося линию шириной около 2 см. После высыхания бензола стеклоткань обрезают ножницами по этой линии. При такой обработке она не будет «сыпаться». Отдельные куски ткани нумеруют и закатывают в рулон бумаги.

Приготавливают весы, полиэфир, катализатор и ускоритель, несколько чистых жестянок или стаканов, кисть и шпатели, ацетон (для промывки кисти). Необходимо приспособление для перемешивания смеси: в патроне-электродрели закрепляют стальной стержень соответствующего диаметра длиной 40 см, на конце которого

Рис. 1. Лопасть мешалки с хвостовиком для крепления в патроне дрели

приварена лопасть из листовой стали толщиной 2 мм. Этим приспособлением (рис. 1) надежно перемешивают катализатор и смолу. Их необходимое количество целесообразно приготовить заранее (за несколько дней)с целью совершенного осмотического перемешивания. Следует помнить, что некоторые специальные смолы, особенно импортные, уже содержат ускоритель, а инициируются катализатором.

Рассмотрим обычный для домашнего применения способ — наслоение без давления на вогнутую или выпуклую форму.

Итак, берут приготовленную точно в соответствии с инструкцией по применению смесь смолы с катализатором, используя ее с большой осторожностью. В небольшой сосуд (вместимостью 1 л) наливают смесь и, согласно инструкции, пипеткой вводят немножко фиолетового ускорителя. При этом нужно учитывать температуру формы и окружающей среды: если холодно, ускорителя добавляют больше, если тепло — меньше; в противном случае можно не успеть наложить смесь, и она отвердеет. Если же ускорителя мало, смола останется холодной, не отвердеет и не удастся достичь заданной прочности. Тогда следует сохранить хотя бы то, что можно: нанести на поверхность слой ускорителя, нагреть и т. д. Иногда материал отвердеет через год, иногда не отвердеет вообще.

Следовательно, начинать надо с небольшого количества смеси.

Чистота — важнейшее требование. Каждый раз необходимо пользоваться новой чистой посудой, поскольку даже небольшое количество смолы с катализатором из предыдущей порции намного, ускорит инициацию новой порции и ее не удастся использовать. Ни в коем случае нельзя занести даже каплю смолы с ускорителем в сосуд с чистой смолой или смесью с катализатором. В обоих случаях рано или поздно смола в сосуде отвердеет. Нельзя, разумеется, переносить мешалку куда-либо, тщательно ее не очистив.

Начало операции формования зависит от требований, предъявляемых к поверхности изделия. Если поверхность будет подвергаться обработке или будут присоединяться другие детали, достаточно тонкого слоя смолы на лицевой стороне изделия: на очищенную поверхность сепаратора, начиная с края, накладывают первый слой стеклоткани, инициируют ускорителем смолу, наливают смесь на ткань, растирая ее шпателем или кистью равномерно по всей поверхности. Пропитанная смолой стеклоткань становится прозрачной. Шпателем, кистью или кончиками пальцев равномерно обрабатывают всю поверхность, не оставляя нигде непропитанных мест или воздушных пузырьков под тканью. Пузырьки, особенно в других слоях, можно вскрыть, например лезвием, а их кромки покрыть смолой. Куски стеклоткани накладывают, начиная с одного края, последовательно покрывая всю поверхность, при этом ткань натягивают от центра к краям, избегая морщин. Если это не удается, морщины прорезают ножницами, а кромки разрывают. Для следующего слоя можно нарезать сухую ткань. При накладке стеклоткани ее края должны выступать на 3—6 см.

Следующий слой укладывают сразу же, пока смола не начала нагреваться. В противном случае необходимо подождать, пока она немного остынет, иначе химическая реакция начнется прежде, чем удастся устранить пузырьки и хорошо разгладить ткань. Работать следует быстро, чтобы смола начала отвердевать сразу же после нанесения всех слоев и окончательного выравнивания и обтяжки поверхности целлофаном. При укладке стеклоткани в последующих слоях места стыковки необходимо чередовать. Для последующих слоев потребуется меньше смолы, так как верхний слой частично насыщается снизу. Если новый слой нанести с перерывом, поверхность окажется неровной, с наплывами. Перед отверждением новый слой стеклоткани вдавливается в неровности; после отверждения необходимо наложить более толстый слой смолы только для выравнивания наплывов и создания следующей целостной пленки из новой стеклоткани. Если края ткани приподнимаются, их следует обрезать ножом или ножовкой и разровнять или же укрыть поврежденное место холстом или штапелем, чтобы следующий слой мог лечь на ровную поверхность. Такой расход смолы приводит к увеличению массы изделия и снижению его прочности.

Желательно работать с двумя формами — нижней и верхней (матрицей и пуансоном), чтобы избыточная смола своевременно выдавливалась, а воздух не подсасывался (это происходит при ручном наслаивании, когда ткань отпружинивает от нижнего слоя). Однако две формы можно себе позволить только в редких случаях. С ровными и искривленными в одном направлении поверхностями (гофрами) работать проще.

Для лучшего понимания технологии целесообразно изложить процесс промышленного производства волнистого стеклопластика, в котором применяют стальную матрицу, т. е. плиту с образцом волнистой детали снизу, и пуансон в виде стальных труб, наружный радиус которых равен внутреннему радиусу гофров.

Рис. 2. Фазы 1—3 получения волнистых кровельных материалов из стеклопластика

На плоский рабочий стол вначале кладут целлофановую ленту — сепаратор, разматывают нарезанную ткань, наливают и растирают смолу шпателем шириной 30 см равномерно по всей поверхности, сразу же после этого накладывают второй слой стеклоткани, наливают смолу, вновь растирают шпателем, укладывают верхний слой целлофана, сухим шпателем разглаживают его и удаляют воздушные пузырьки. Затем все набранные слои сдвигают со стола на подготовленную стальную матрицу. Ткань шириной 1 м, уложенную на волнистую матрицу, последовательно нагружают трубами от центра к краям (рис. 2). Необходимо следить за тем, чтобы не возникали наклонные морщины — их выравнивают, подтягивая свободный край целлофана. Стальные матрицы нагревают паром, что значительно ускоряет отверждение. После завершения основной части полимеризации стальные трубы снимают, а кромки изделия отрезают по стальной матрице. Целлофан оставляют как защитную упаковку для погрузочно-разгрузочных и транспортных операций.

При надлежащем технологическом процессе не приходится касаться смолы ни рукой, ни кистью. Нужно подумать, как с помощью простейшего приспособления добиться обжатия всей верхней поверхности стеклопластика. Если в рассмотренном примере вместо свободных труб была бы применена иная форма, возникли бы сложности с исправлением местных дефектов по толщине смолы. Приспособление оказалось бы очень дорогим, возникали бы трудности укладки проклеенных слоев между матрицей и пуансоном. Целлофан обеспечивает получение стеклообразной поверхности без дополнительной оснастки, его можно применять для любых поверхностей большой площади.

Усадка слоистых пластиков — фактор, который необходимо всегда учитывать. Ее значение лежит в пределах 1—15 % в зависимости от температуры наслоения, вида смолы, наполнителей, формы изделия. Устранить усадку нельзя, можно лишь регулировать в определенном интервале температуру — чем выше температура отверждения, тем больше усадка. У плоских и вогнутых форм большой площади и объема усадка способствует извлечению изделий. В больших выпуклых формах, наоборот, изделие напрессовывается, а поэтому форма должна быть разъемной, надувной и т. п. (рис. 3).

Стеклянные волокна применяют обычно в виде ткани или холста. Штапель — полуфабрикат для производства стеклянных тканей и холста, однако в последнее время его используют непосредственно, например, для изготовления витых сосудов, удочек. Для получения стержня стеклянную предварительно напряженную арматуру выдерживают до полного отв.рждения смолы. Прочность таких стержней при изгибе значительно выше, чем с арматурой без предварительного напряжения. Слоистые пластики можно использовать в качестве упругих элементов, например для кресел-качалок (речь идет о дугах длиной около 120 см, устанавливаемых на ножках кресла; сжимаясь, дуги сообщают креслу обратное движение).

Рис. 3. Формы (А) и детали (Б) из стеклопластика: 1 — вогнутая негативная; 2 — выпуклая негативная; 3 — Еыпуклая позитивная; 4 — вогнутая; 5 — выпуклая разъемная; 6 — выпуклая надувная; 7 — лицевая сторона

Существует ряд промышленных технологий наслоения» например, в специальный пистолет-распылитель поступают раздельно смола с катализатором и ускоритель. Капли компонентов уносятся воздухом, падают на форму и смешиваются. Более сложным является пистолет с тремя каналами, в котором третий канал служит для подачи стеклянных волокон, выбрасываемых одновременно с двумя компонентами на полость формы. Пучок стеклянных волокон поступает в пистолет и в потоке воздуха разрезается вращающимся ножом до заданной длины. Речь, собственно, идет о стеклянном холсте, получаемом на месте. Устройство работает с большой скоростью, руки не касаются жидких компонентов, поток воздуха способствует уплотнению изделия. Очистка пистолета не представляет трудности, так как реагенты смешиваются вне сопла. Штапель, конечно, наиболее дешедый материал, холст — дороже, стеклоткань — самый дорогой.

Обычная стеклоткань имеет полотняное переплетение, т. е. число волокон в основе и утке одинаково. Ее применяют для изделий, равномерно нагруженных во все стороны. Ткани выпускаются массой 135, 250, 365, 500, 600, 800 и 1000 г/м2, в небольших количествах — 50 г/м2 для поплавков гидросамолетов, кузовов автомобилей.

Саржевое переплетение характеризуется большим числом волокон в основе, следовательно, выдерживает гораздо большие в сравнении с утком нагрузки в этом направлении.

Стеклянный холст имеет вид войлока. Хаотично расположенные стеклянные волокна соединены различными средствами. Холст очень удобен в работе, особенно при закругленных поверхностях, он не вспучивается, не пружинит, как ткань. Правда, прочность изделий из холста несколько ниже. Его используют, например, для перекрытия соединяемых деталей из слоистого пластика. Из холста можно нарезать ленточки, которые пропитывают смолой и кистью заталкивают в угловые швы, что облегчает отделочное шлифование.

Еще одно замечание. Для асфальтовой изоляции используют стеклоткань, похожую на джутовую ворсовую ткань или на тонкую белую кирзу. Однако она изготовлена не из бесконечных волокон, а из стеклянного штапеля. В связи с этим ее нельзя применять для изделий, подвергающихся воздействию воды и атмосферных факторов: под воздействием влаги стеклопластик разрушается. Для домашнего интерьера можно использовать почти любой материал — ткани, бумажные волокна, пластмассы, древесину и т. д.

Стеклянные волокна для слоистых пластиков необходимо подвергнуть специальной обработке — замасливанию, сообщающей им смачиваемость смолой. Однако за-масливатели не должны снижать прочность слоистого пластика. Такие свойства стеклянных волокон, как хрупкость, острота, требуют особого внимания к технике безопасности работы с ними.

Рассмотрим способ получения качественной глянцевой или цветной поверхности криволинейных изделий непосредственно при изготовлении слоистого пластика, без дополнительного шлифования. Обязательными условиями являются негативная тщательно отполированная форма и сепаратор с твердой и плотной поверхностью. Необходимо также иметь тиксотропную смолу, обычно содержащую так называемую белую сажу, т. е. коллоидную окись кремния. Речь идет об обычной смоле с добавкой 15% по массе коллоидной окиси кремния. Под ее действием полиэфирная смола желатинизируется, не стекает с вертикальных поверхностей и способна образовывать сплошную пленку. В смолу можно добавить и светостойкую минеральную краску, окрасив тем самым геле-образную пленку. Используя краситель впервые, необходимо предварительно проверить, не будет ли он препятствовать отверждению. Однако длительные испытания выполнить трудно. Для смол выпускают специальные красители, большей частью довольно дорогие.

Итак, имеем качественную форму, сепаратор (например поливиниловый спирт) и окрашенную смолу. Удалив сжатым воздухом с сепаратора пыль, доливают в смесь смолы с катализатором ускоритель, перемешивают, равномерно наносят смесь на сепаратор и растирают, как при применении тиксотропных материалов (однако толщина слоя в этом случае должна быть больше, чем у лака). Затем на лицевую сторону осторожно накладывают первый слой тонкого холста без особого нажима, чтобы не вдавить его в лицевую поверхность изделия. Немедленно после этого смешивают смолу для второго слоя (можно без лака и красителя), наносят как обычно, и пропитывают ею ткань сверху. С гелеобразной пленкой дело обстоит проще — она не стекает, ее не нужно растирать. Быстро наносят следующие слои ткани и смолы, устраняя воздушные пузырьки и непропитанные места. В заключение накладывают целлофан или другие пленки, натягивают и нагружают так, чтобы ткань везде прилегала плотно.

Если все операции выполнены правильно и нет пузырьков, на второй день изделие готово. В противном случае основная работа впереди. Вначале необходимо замазать пузырьки: на поверхности их видно хорошо, а внутренние обычно проявляются прогибом тонкой стенки при шлифовании. Пузырьки вскрывают, обрезают кромки или делают надрезы, заполняют полости смолой и полиэфирной мастикой с холстом или штапелем. Учитывая усадку и обработку, материал накладывают с некоторым припуском. Поверхность покрывают целлофаном, закрепляя края лейкопластырем или иным способом. Очень удобна для этого гелеобразная эмаль. Полиэфирная мастика должна быть свежей, тогда она быстро отверждается; при работе с ней следует точно соблюдать требования инструкции по применению. Если изделие не будет подвергаться воздействию воды, достаточно автомобильной мастики.

После того как завершены отделка поверхности стеклопластика окрашенной смолой и шлифование, все изделие полируют тонкой полировальной пастой и фетром. В промышленных условиях дополнительно напыляют слой бесцветного эпоксидного лака.

Иногда после зачистки дефектов и затирки мастикой на поверхность изделия наносят лакокрасочное покрытие. Технология аналогична окраске металлов. Полиэфирные лаки и лаки на базе примененной смолы нельзя рекомендовать для домашних условий (шлифуются и полируются под водой, наносится толстый слой). Эпоксидные лаки наносятся лучше и почти не требуют полировки, однако обладают небольшим сроком службы.

Изготавливаемые на предприятиях лодки окрашивают нитролаком, в домашних условиях этого не делают.

Представляет интерес ремонт поврежденных лодок. Разлохмаченные кромки обрезают, изнутри снимают защитное лакокрасочное покрытие, шероховатят поверхность вокруг отверстия на ширину 5 см, обезжиривают ее и накладывают заплату из материала, аналогичного материалу лодки. Предварительно снаружи накладывают целлофан и планкой или стальной лентой прикрепляют его к дну лодки, копируя ее конфигурацию. Вначале пропитывают смолой трещины в корпусе лодки, затем промазывают шероховатую поверхность, после чего последовательно укладывают слои ткани или холста, пропитывая их смолой до заданной толщины. В заключение валиком накатывают целлофан и поджимают стальным листом, картоном или мешками с песком. После отверждения снимают бандаж и шлифуют восстановленное место до заданной формы, а изнутри — только для удаления наплывов.

Крупные деревянные или железные суда, которые тяжело кантовать, устанавливают на козлы на высоте 1 м от земли. Очищают дно до основного материала и последовательно наклеивают кусок стеклоткани размером 30 X X 30 см с перекрытием 3—4 см. Затем приготавливают небольшое количество смолы с малым временем реакции. Второй слой накладывают с таким расчетом, чтобы чередовать перекрытия первого слоя. Если судно изношено настолько, что стеклопластик уже стал несущим элементом, число слоев должно быть достаточно большим.

Очистка инструмента при работе с полиэфиром довольно проблематична. После отверждения смолы ее нельзя снять никаким растворителем. Ацетоном можно промыть кисть, если смола еще жидкая, однако часть смолы в ней остается, поэтому кисть можно использовать не более 5 раз. Целесообразнее пользоваться шпателем. Жестянки хотя и можно обжечь, но нет смысла тратить время. Руки вначале очищают смесью опилок с моющим средством, а затем моют теплой водой с мылом. Ножницы и другой металлический инструмент приходится очищать острым предметом после высыхания смолы, когда она после усадки несколько отстанет от металла. С одежды смолу можно удалить ацетоном только сразу же после ее попадания. Твердые шарики смолы иногда можно раздробить молотком, не повреждая ткань. Рабочие одежду и обувь очистить практически нельзя.

Отвержденный стеклопластик выдерживает кратковременный нагрев до 100 °С, размягчаясь, что позволяет при необходимости выправить форму изделия. Специальные смолы выдерживают более высокую температуру. В состав пластика можно ввести самогасящее средство, и тогда после удаления непосредственно от пламени изделие перестает гореть. Волнистый пластик с такой добавкой имеет специальное обозначение. Однако испытания показали, что при высоких температурах влияние добавки становится противоположным.

До сих пор речь шла о листах из слоистого пластика — плоских, волнистых, криволинейных. В то же время слоистые пластики обладают исключительными свойствами благодаря возможности выполнять трехслойные пластики — «сандвичи» и объемные несущие системы.

На рис. 4 изображены различные виды арматуры для плит, профилей из слоистых пластиков, в том числе многослойных, из продольной и пространственной арматуры. Продольные ребра могут быть изготовлены из листового алюминия, сотовых конструкций, папье-маше. Плиту из слоистого пластика можно усилить проволочной сеткой для повышения несущей способности, например, для небольших судов. «Сандвичи» можно изготовить с арматурой из пенополистирола, который приклеивают эпоксидным клеем к плитам. В процессе наслаивания следует эпоксидной смолой защитить поверхность полистирола от полиэфирной смолы, так как она мгновенно растворяется в стироле, как в бензоле или ацетоне, и сублимируется при температуре свыше 40 *С.

Рис. 4. Виды армирования многослойных стеклопластиков

В промышленных условиях применяют следующие многослойные конструкции: полиэфирный стеклопластик+ f бальза -f стеклопластик. Например, фирма «Белько бальза» (Франция) поставляет запатентованные материалы «Контуркор», выполненные в середине из бальзовых стоек с волокнами, перпендикулярными к поверхности; толщина материалов 5 мм и более в зависимости от конструкции. Материал обычно имеет вид плит, используемых с учетом их высоких тепло и звукоизоляционных, прочностных свойств, химической стойкости и низкой стоимости. Основные области применения — судостроение (переборки, обшивка танкеров, корпуса судов и т. д.), строительство (изоляционные облицовки, перегородки, стены, временные сооружения), химическое машиностроение (резервуары, сосуды, смесители).

Хорошо выполненный трехслойный материал из стеклопластика толщиной 1,5 мм с обеих сторон и проклеенной смолой бальзовой древесины толщиной 7 мм, т. е. общей толщиной 10 мм, имеет поверхностную массу около 8 кг/м2, причем масса бальзы составляет 1,3 кг. Плита 100 X 100 см с ребрами по контуру выдерживает 10 человек. Однако бальза —- дорогой материал. Если же бальзовую древесину (плотностью 0,2 т/и3) заменить липовой, тополевой, еловой древесиной (0,47 ТЛУГ*), поверхностная масса упомянутого трехслойного пластика возрастает на 1,5 кг/ма или до 9,5 кг/м2, т. е. бальзовая древесина дает лишь 16 % экономии. Для использования в домашних условиях этот материал очень удобен. Такие материалы с основой, например из древесно-стружечных плит, хотя и тяжелее, выдерживают большие нагрузки. Для менее нагруженных конструкций применяют плиты с комбинированной основой, например, с решеткой из древесно-стружечных плит, древесины с пенополистиро-лом или иным поропластом с соответствующими свойствами.

В судостроении материал «Контуркор» применяют В виде плит с использованием их способности изгибаться в небольших пределах. Технология строительства судов из этих плит такая же, как и стальных судов.

Трехслойные пластики обеспечивают получение изделий без применения форм, что очень экономично. Из них можно изготовить несущий каркас в окончательном исполнении согласно проекту, вырезать точные фасонные детали, их можно клеить, монтировать, соединять болтами, комбинировать с металлическими и другими несущими элементами корпуса и палубы. После проверки и тщательной сушки на элементы конструкции можно монтировать трехслойные плиты, изгибая, приклеивая и закрепляя их на каркасе. В местах соединения других плит необходимо выполнить специальной формы рабочие швы (обычно с уклоном 1 : 20, в замок и т. д.). Иногда перед установкой плиты необходимо доработать. Они должны быть тщательно склеены не только между собой, но и с ребрами, балками. Крепление необходимо при клеевом соединении, причем изнутри (рабочими распорками между несущим каркасом) и снаружи (вспомогательной наружной рабочей конструкцией). Специальными шаблонами проверяют отклонения от заданной формы, плавность кривых и симметрию поверхностей. Постепенно подходят к килю, борту или поверхностям большой кривизны, т. е. к местам, где необходимо применять другую технологию.

Полуфабрикаты небольшой площади фирма «Контуркор» изготавливает в негативных формах со следующими слоями: сепаратор, гелеобразная эмаль, поверхностный холст, ткань или несущий холст в заданном количестве с пропиткой смолой, плашки из древесины, внутренний слой стеклопластика, обычно пропитываемый с помощью трехканального пистолета-распылителя (штапель, смола с ускорителем и катализатор).

Лодки обычно склеивают из двух оболочек; одна из них образует дно, другая — палубу.

Рис. 5. Склеивание катамарана из двух оболочек: а — общий вид; 5 — элемент соединения борта; 1 — холст, пропитанный смолой

Их соединение должно быть прочным и водонепроницаемым. Соединяемые поверхности предварительно зачищают, шероховатят и обезжиривают. Ленту холста отрезают по размеру этих поверхностей. Затем готовят медленно отверждающуюся смолу, тщательно наносят ее на поверхность одной оболочки, накладывают ленту холста, пропитывают ее смолой. То же делают со второй оболочкой, а затем их соединяют. На швы накладывают рейки и стягивают несколькими струбцинами по всему контуру, затем нагревают или наносят слой ускорителя, чтобы смола начала полимеризоваться только после стыковки обеих оболочек. После отверждения обрезают выступающие стекло ткань и смолу, снаружи шов заделывают мастикой, а изнутри .заполняют холстом, штапелем и массой из пропитанных смолой древесных опилок, а затем заклеивают лентой холста (рис. 5).

Детали из слоистых пластиков, помимо склеивания, соединяют заклепками или винтами, как деревянные детали. Окончательно на изделие наносят еще один слой ткани, защищающий его от коррозии.

Формы

Существуют различные виды форм. Наиболее типичными являются негативные формы, в которых лицевая поверхность изделия образуется в первом слое формирования, снизу.

В совершенно гладкой форме из тиксотропной смолы получают изделия с высококачественной поверхностью. Сами формы изготавливают из любого материала: гипса, древесины, металла, слоистого пластика, резины, стекла, глины.

При наличии предмета, копию которого необходимо получить из слоистого пластика, форму изготавливают так же, как для отливки. Для детали сложной конфигурации форму делают разъемной в нескольких плоскостях, а в качестве машриала применяют гипс. Вначале изготавливают нижнюю половину формы, после отверждения поверхности разъема шлифуют и лакируют. Для повышения герметичности устанавливают два направляющих штифта (рис. 78). После отверждения второй половины извлекают модель, собирают форму, устраняют неточности и полируют форму. Затем наносят сепаратор, и форма готова к наслоению изделия.

Гипс засыпают в клеевой грунт (с целью замедления схватывания), непрерывно перемешивая до получения не очень густой кашицы. (Клеевой грунт приготавливают следующим образом: в сосуд вместимостью 3 л наливают холодную воду, засыпают 500 г клея и выдерживают 24 ч. Затем воду нагревают, добавляют 150 г гашеной извести и нагревают до кипения. После охлаждения грунт выливают в чистую воду в соотношении 50—100 мл раствора на 1 л воды. С целью ускорения схватывания добавляют поваренную соль или раствор квасцов.)

Рис. 6. Разъемная форма для изделия из стеклопластика: 1 — форма в сборе; 2 — нижняя полуформа со штифтами; 3 — верхняя полуформа с отверстиями для штифтов

Рис. 7. Деревянные формы вращения: 1 — плоскость разъема формы

Гипсовую массу заливают в ящик, в котором закреплена модель, и дают ей высохнуть. После контроля на лицевую сторону наносят сепаратор — шеллак или воск.

Если изделие из слоистого пластика имеет конфигурацию детали вращения, изготавливается «на глазок» или по собственному эскизу, целесообразно применять позитивные деревянные (орех, клен, ольха, липа и др.) формы, вытачиваемые на токарном станке (рис. 7). Поверхность формы не должна быть очень гладкой, так как ее облицовывают целлофановой пленкой, чтобы обеспечить съем изделия после усадки. Эти формы можно сделать разъемными — из двух или четырех деталей, что упрощает снятие изделия. Стенки делают не цилиндрическими, а с конусностью 2°. Иногда вытачивают модель в натуральную величину, наносят на нее слой шеллака и выполняют по ней форму из пластилина. Такая форма является негативной и позволяет наносить на изделие глазурь (гелеобразную эмаль).

Форму для изделий из слоистых пластиков обрабатывают так же, как и сами изделия. Следовательно, ее можно выполнить по модели, например по лодке, для чего на копируемую часть лодки напыляют сепаратор, остальное защищают от загрязнения фольгой, а затем напыляют слой смолы. После этого наносят гелеобразную эмаль, а на нее — несколько слоев стеклоткани или холста. Из древесно-стружечной плиты вырезают поперечины (рис. 80), накладывают их на корпус лодки через 50 см и прикрепляют к оболочке полосками холста. Оболочку между поперечинами скрепляют планками из твердой древесины и укрепляют полосками ткани. В заключение поперечины соединяют между собой продольными брусьями сверху и по бокам, а в плоскости разъема кромку усиливают жесткой планкой. (Возможность выполнения всех этих операций за один процесс определяется конструкцией лодки.) После этого форму снимают. Если борта лодки имеют большую крутизну или если лодка внизу вообще шире, чем палуба, форму вначале снимают — даже если ее придется разрезать, а потом устанавливают арматуру по обмерам. Модель очищают и делают форму палубы или той ее части, которую намечено использовать. После этого обе половины формы собирают, обмеряют, устраняют все дефекты и тщательно полируют.

Рис. 8. Форма из слоистого пластика, полученная снятием оттиска готовой лодки: а — последовательность работы; б — готовая форма в упрочняющем каркасе

Резиновые формы удобны для круглых изделий: достаточно надуть камеру мяча и, если ее размеры устраивают, форма готова. Таким способом делают, например, светильники. На камеру (у клапана) накладывают металлическое кольцо (размер которого обеспечивает проход лампы накаливания). На кольце закрепляют конец лубяной полоски или иного материала, обтягивают ею камеру и закрепляют другой конец на кольце. Так продолжают до полного укрытия поверхности камеры. На поверхность наносят слой инициированной смолы (или прозрачного лака) и выдерживают в течение суток. Если нужно получить не светильник, а просто шар, нарезают из холста полоски, как кожуру апельсина, и накладывают на слой смолы с небольшим перекрытием. Готовый шар подвешивают за кольцо для сушки. Нельзя забывать, что воздух внутри камеры за счет тепла полимеризации нагревается и расширяется. Во избежание разрыва изделия часть воздуха необходимо периодически выпускать. На следующий день выпускают воздух из камеры и извлекают ее из изделия. Шар можно прошлифовать шлифовальным кругом или лентой (лучше — шкуркой или стеклянной крошкой). Окончательную внешнюю отделку выполняют известными способами.

Каучук — еще более эффективный материал для изготовления форм. Обладая хорошей текучестью, он заполняет малейшие полости модели. Благодаря упругости каучука формы легко снимаются даже с очень сложной модели, а значит, число разъемов можно свести к минимуму. В качестве сепаратора достаточно нанести тонкий слой растительного масла, зачастую же сепаратор вообше не требуется.

Сразу же по окончании вулканизации (в зависимости от марки каучука и температуры окружающей среды) форму снимают, каучук разрезают острым ножом и модель извлекают. В каучуковых формах можно получать изделия из эпоксидной и полиэфирной смол.

Поскольку каучуковые формы очень мягкие (а сам каучук дорогой), их делают очень тонкими — 3—6 мм. Поскольку при наслоении пластика в результате вынужденного обжатия при обработке смолы и удалении из него пузырьков форма может изменяться, ее вкладывают в отлитую из гипса толстостенную разъемную оболочку, обеспечивая стабильность каучуковой формы в процессе обработки и отверждения (полимеризации) смолы. После отверждения изделия раскрывают гипсовую оболочку, снимают каучуковую форму, а изделие подвергают необходимой обработке.

Техника безопасности

Смолы, катализатор и ускоритель — горючие вещества, которые необходимо беречь от огня и теплоты. При их хранении следует соблюдать осторожность, чтобы в случае, если разобьются банки, катализатор и ускоритель не смешались. Катализатор раздражает кожу, опасен для роговицы глаз: Смолу счищают с рук древесными опилками в смеси с раствором моющего средства или смывают теплой водой с мылом. По окончании работы на кожу рук наносят очищающую пасту (например-ИЭР-1, ХИОТ-6). При наслоении пластика стеклоткань или химикалии могут вызвать ухудшение самочувствия. Рабочее помещение необходимо тщательно проветривать.

Плотничкие работы — Cлоистые стеклопластики

Стеклопластиковая арматура, технические характеристики

Содержание статьи:

Стеклопластиковая арматура

Стеклопластиковая арматура является современным строительным материалом, широко используемым при заливке фундамента, бетонных плит, колонн и многих других конструкций. Стройматериал представляет собой стержень с ребрами, изготовленный из стекловолокна и смол.

Где используется стелкопластик

Область применения стеклопластиковой арматуры достаточно широка. Ее используют в малоэтажном строительстве, в хозяйственных целях на даче при установке фундамента для теплицы или парника.

Арматура из стекловолокна считается отличным материалом для укрепления насыпей, откосов дорог, береговых сооружений и используется при армировании дорожного полотна.

Свойства стеклопластиковой арматурыВажно! При этом отдельно отметим, что материал это новый, и он все еще находится в своеобразной тени классической, стальной арматуры

Изделия из стеклопластиковой арматуры способны выдерживать температуру от -700 С° до +1000 С°. Данный материал используется при возведении государственно важных объектов – туннелей, мостов, дамб, способных выдерживать значительную влажность.

Арматура изготавливается в виде стержней с гладким, строительным и периодическим профилем длиной в шесть или двенадцать метров. Также выпускается в виде бухт различной длины при диаметре до 12мм.

Преимущества стеклопластиковой арматуры

Стеклопластиковая арматура постепенно вытесняет своих конкурентов с рынка строительства благодаря своим преимуществам. К основным положительным характеристикам можно отнести следующие особенности:

- высокая стойкость к коррозии, в отличие от металлического конкурента, стеклопластик вообще спокойно переносит длительный контакт с водой

- непроводимость электрического тока

- низкая теплопроводность, что позволяет экономить при отделочных работах на утеплении

- устойчивость к низким температурам, арматура способна выдерживать длительную заморозку и разморозку

- высокая прочность

- малый вес, что позволяет пересчитывать как нагрузку на основание, так и сам фундамент, к примеру, если мы говорим о монолитном или о шведской плите

Стеклопластиковая арматура разного диаметра

Стеклопластиковая арматура в 2-3 раза прочнее традиционной металлической арматуры. Это позволяет использовать материал меньшего диаметра с тем же уровнем прочности.

Арматура имеет особую устойчивость к щелочным, водным и кислотным средам, а также не позволяет появляться коррозии. Эта особенность гарантирует отсутствие трещин и разрушений к бетонной конструкции и, соответственно, высокую долговечность.

Здесь же есть и своя схема армирования, которая, внешне может и не отличаться от традиционного материала. Принципы работы остаются прежними, меняется только наполняемость.

Теплопроводные особенности арматуры из стеклопластика ниже показателей металлических изделий в сто раз, в связи с чем вышеописанный материал не является проводником для холода.

В данном случае можно будет пересмотреть и варианты утепления фундамента дома. А такого рода изменения ведут к уменьшению общей сметы.

За счет особого коэффициента теплового расширения стеклопластиковая арматура стойко переносит любые резкие перепады температуры.

Здесь можно сказать, что у материала достаточно высокое число замерзаний и размерзаний, которые он спокойно может выдержать, не подвергаясь структурным изменениям.

Стеклопластиковая арматура простая схема армирования

Арматура выступает диэлектриком, в связи с чем не позволяет проводить электрический ток. В том числе не поддается воздействию магнетизма и не является помехой для радиосвязи.

Из-за меньшей плотности строительный материал в 3-4 раза легче стандартной арматуры. Такой низкий вес дает возможность, как мы уже говорили, по-новому пересчитать нагрузку на основание дома, скорректировать вес и самого фундамента, и подобрать, исходя из состояния грунта, наиболее оптимальный вариант.

А это уже может быть и свайно-винтовой, и буронабивной фундамент, в котором стеклоэластиковая арматура также отлично будет себя чувствовать.

Значительным плюсом является низкая стоимость стеклопластиковой арматуры и возможность использования материала меньшего диаметра при аналогичном уровне прочности.

Недостатки стеклопластиковой арматуры

Несмотря на значительную популярность и эффективность, этот материал имеет и некоторые недостатки. Эти недостатки не критичны, но забывать о них не стоит. К ним относятся следующие характеристики:

- низкая термостойкость

- низкий модуль упругости

- постепенное снижение прочности

- разрушение под воздействием щелочных реакций

Пластик, связующий стеклоткань, не способен выдерживать высокую температуру, несмотря на высокую жаропрочность самой стеклоткани. Это делает его достаточно опасным материалом с точки зрения пожаробезопасности.

В связи с этим использовать стеклопластиковую арматура можно только в тех конструкциях, где исключены высокие температуры, например, в жилищном строительстве.

Каркас из стеклопластиковой арматуры

За счет низкого модуля упругости арматура способна легко изгибаться, что не позволяет использовать данный материал при устройстве перекрытий, где требуются точные расчеты.

С годами уровень прочности арматуры из стеклопластика может снижаться. При воздействии щелочей конструкция из стеклопластиковой арматуры способна разрушаться. Один из минусов – невозможность соединения материала путем сварки.

В этом случае придётся пересмотреть традиционные способы вязки арматуры.

Если проанализировать все плюсы и минусы, можно утверждать, что недостатки не являются значительной помехой в массовом применении стеклопластиковой арматуры в строительных целях, и данный материал остается достаточно востребованным среди покупателей.

Видео в данной статье продемонстрирует все особенности этого материала.

Как работать со стеклотканью и эпоксидной смолой | 5domov.ru

Двумя материалами, которые широко применяются практически во всех отраслях промышленности, являются стеклоткань и эпоксидная смола. С их участием можно создать как маленькие детали, так и серьезные установки, выдерживающие колоссальную нагрузку. Их можно встретить везде: в качестве составляющих самолетов, танков, морских судов, автомобилей. Благодаря этим материалам можно починить капот или бензобак машины. Они также очень полезны и для других целей.

Плюсы и минуса стекловолокна

Стекловолокно активно используется во многих отраслях благодаря своим преимуществам, по сравнению с другим материалами. Стоит на них остановиться подробнее.

Достоинства | Недостатки |

| Отменная прочность | Значительная ломкость |

| Долговечность | В состоянии пропускать в себя другие вещества |

| Хорошие теплоизоляционные качества | |

| Легок в обработке | |

| Доступная цена |

Плюсы и минусы эпоксидной смолы

Этот материал известен каждому, кто хоть что-нибудь умеет делать своими руками. Он нашел свое применение на строительных площадках, на судоверфях, в промышленности, домашнем хозяйстве и рукоделии. Эпоксидная смола достаточно востребованная, благодаря своим техническим характеристикам, а также достоинствам. Но есть и отрицательные моменты, о которых необходимо знать.

Преимущества | Недостатки |

| Представляет собой клеящее вещество, которое в состоянии скрепить между собой практически все, за исключением полиэтилена, термопласта, тефлона, оргстекла, полипропилена, поликарбоната. | Необходимо время для полимеризации |

| Длительный срок хранения (около 30 лет) | Существенная стоимость |

| Отсутствие запаха | Необходимость в элементарных средствах защиты (очки, марлевая повязка, перчатки) |

| Влагостойкая и не боится воздействия агрессивных сред | |

| При работе с ней не требуется специальной защиты в виде противогаза | |

| Экологически чистый продукт | |

| Возможность корректировать вязкость при помощи активных разбавителей и пластификаторов | |

| Малая усадка | |

| Небольшой вес |

Как работать со стеклотканью и эпоксидной смолой

В связи с тем, что готовую смолу нужно использовать достаточно быстро, перед тем, как развести ее отвердителем, нужно подготовить рабочее место. Оно должно быть идеально ровным, чистым и полностью освобожденным от посторонних предметов, не имеющих отношение к будущему процессу. Если есть необходимость, то поверхность нужно отшлифовать и протереть от пыли мягкой тканью. Перед использованием эпоксидной смолы поверхность нужно полностью обезжирить. Для этого стоит прибегнуть к помощи уайт-спирита.

В приготовлении эпоксидного состава нет ничего сложного. Нужно только быть аккуратным и все делать по порядку, согласно инструкции. Если необходимо сделать небольшое количество смолы, то стоит отмерить определенное количество составляющих. Смола немого подогревается при помощи водяной бани. Это сделает материал менее вязким. После добавляется отвердитель малыми дозами, с постоянным перемешиванием компонентов.

Смешивание эпоксидки и отвердителя

Готовый состав нужно использовать максимум в течение часа, а желательно раньше, поэтому смесь сразу же наносится на уже подготовленную поверхность.

Нанесение эпоксидной смолы

Если есть необходимость в большом объеме эпоксидной смолы, то ее сперва соединяют с пластификаторами, а затем:

- смесь подогревают не небольшом огне, постоянно помешивая при помощи дрели с миксерной насадкой или строительного миксера. Объем добавленного пластификатора не должен превышать 10% от объема эпоксидной смолы;

- чтобы придать эпоксидке нужный оттенок, в массу подмешиваются пигменты. Но это приведет к потере прозрачности состава;

- прежде, чем добавлять в эпоксидную смолу отвердитель, нужно ее остудить до температуры в 30 градусов. В процесс охлаждения смесь постоянно необходимо помешивать, чтобы достичь однородности состава. Чтобы получилось качественное вещество, необходимо отвердитель добавлять тоненькой струйкой, очень медленно, чтобы не вылить лишнего. При передозировке отвердителя смола может закипеть, тем самым приобрести матово-белый оттенок.

Чтобы добиться желаемого результата, эпоксидку на подготовленную поверхность наносят слоями, причем каждый последующий слой наносится еще до полного высыхания предыдущего.

По такому же принципу можно работать с эпоксидкой и стеклотканью. Эти два материала используются в большинстве случаев для того, чтобы изготовить разнообразные модели, отремонтировать отдельные детали автомашины.

Прежде поверхность обезжиривается, после на ней располагают небольшой объем стеклоткани, которую впоследствии пропитывают эпоксидной смолой. Эту процедуру проделывают трижды. Затем в течение 24 часов состав оставляют в покое. За это время эпоксидка высыхает полностью. Дальше можно делать еще дополнительные слои, чтобы достичь необходимой толщины. Как только состав полностью высох, заготовка освобождается от первоначальной детали.

Пропитка стеклоткани эпоксидной смолой

Если есть необходимость в соединении двух деталей друг с другом, то соединительные плоскости необходимо зачистить при помощи наждачной бумаги. После наносят эпоксидную смолу и прижимают одну поверхность к другой.

Подробнее о процессе нанесения эпоксидки на стеклоткань смотрите в видео:

Эпоксидная смола для объемной заливки

Существуют определенные правила, следование которым приведет к положительному результату. Перед тем, как приступить к изготовлению объемных вещей, стоит ознакомиться со следующими рекомендациями:

- Любое готовое объемное изделия не должно иметь пузырьков. Затвердевать материал должен равномерно по всей толщине. Если предположительная толщина готового изделия превышает 2 миллиметра, то смола наносится слоями. При этом последующий слой наносится после того, как закончится первичная полимеризация предшествующего слоя.

- Эпоксидку можно заливать и в изготовленные заранее формы. Чтобы после полного застывания изделие свободно извлекалась и формы, последнюю предварительно смазывают техническим вазелином. Для придания вещи красивого цвета, применяют порошковый краситель.

- После завершения всех работ готовое изделие помещается в такое место, где температура немного превышает комнатную, и оно хранится там около 3-4 часов. Как только закончилось первичное застывание, деталь помещается в жарочный шкаф на 6 часов для ускорения процесса полимеризации. Если оставить изделие в комнате, то ждать его полного высыхания придется целую неделю.

- Окончательный этап – механическая обработка детали, которая включает в себя шлифование и резку.

Техника безопасности при работе с эпоксидной смолой

При попадании жидкой или вязкой эпоксидной смолы на кожный покров человека она может его повредить. А если смола нагрета до высокой температуры, то можно получить и ожоги рук, а также поражение дыхательных путей. Чтобы избежать негативных последствий, необходимо строго соблюдать следующие правила:

- желательно облачиться в индивидуальные средства защиты, к которым относятся специальная одежда, медицинские перчатки, очки и респиратор;

- содержать эпоксидную смолу необходимо в закрытой емкости;

- место работы с эпоксидкой должно хорошо проветриваться.

Если нечаянно состав попал на кожу, то необходимо быстро смыть его под проточной водой с использованием мыла. Можно также использовать спирт денатурированный. Если смола попала на роговицу глаза, то стоит немедленно обратиться к врачу.

Принципы работы со стеклотканью

Стоит иметь в виду, что при создании стеклоткани используется парафин, который находится там в избытке.

Стеклоткань

Но прежде, чем делать пропитку стеклоткани при помощи смол, необходимо освободиться от парафина. Если этого не сделать, то он станет отталкивать смолу, тем самым не давая ей полностью осуществить пропитку, что впоследствии приведет к негативным последствиям.

Во избежание недоразумений стоит прибегнуть к отжигу. Это делается разными способами:

- с использованием печи;

- с применением паяльной лампы;

- прибегаем к помощи разведенного костра.

Отжиг стеклоткани на костре

Печь и костер относятся к категории самых простых и доступных способов отжига. Процесс длится недолго и приводит к положительному результату. При использовании паяльной лампы работа проводится за больший промежуток времени и могут возникнуть определенные сложности.

Подробнее о том, как произвести отжиг стеклоткани на костре, можете узнать из видео:

Прежде, чем приступить к созданию определенного изделия, стеклоткань необходимо предварительно раскроить. Для этого стоит использовать достаточно прочные ножницы. Но и они могут быстро затупиться, поэтому надо позаботиться о наличии точильного станка.

Раскрой стеклоткани нужно делать на небольшие кусочки, причем по размерам они должны совпадать с поверхностями, на которых они будут использоваться. Чем больше неровностей на поверхности, тем меньше по размеру должны быть лоскуты стеклоткани. Прежде, чем начинать работать со стеклотканью, ее концы стоит освободить от осыпающихся нитей. При наличии ненужного мусора процесс нанесения смолы существенно усложнится.

Рекомендации при работе с эпоксидкой и стекловолокном

При работе со стекловолокном нужно учитывать следующие советы:

- сгладить все существующие углы, насколько это возможно, так как заполнить этим веществом острые углы будет очень проблематично;