Арболитовые плиты своими руками. Изготовление арболитовых блоков в домашних условиях. Размерные отклонения в изделиях

Для постройки домов используются различные виды блочных материалов, позволяющие ускорить строительство. Выбирая блоки, важно учитывать прочность материала, экологичность, теплоизоляционные и звукопроводящие свойства. Возрос интерес застройщиков к арболиту, который производится на основе цемента и стружки щепы. Изготовить блочный арболит и арболитовые плиты своими руками несложно, предварительно подготовив древесную породу и портландцемент. Остановимся на свойствах материала, рассмотрим преимущества и недостатки изделий, ознакомимся с нюансами технологии.

Что представляет собой готовый арболитовый блок

Разновидностью легких бетонов являются блоки из щепы. Они отличаются крупнопористой структурой и наполнителем, в качестве которого используют стружку древесины. Стандартные изделия имеют форму прямоугольного параллелепипеда с габаритами 0,5х0,3х0,2 м.

Деревобетон включает следующие составляющие:

- древесный заполнитель в виде щепы определенных размеров;

- специальные активные добавки с химическими компонентами;

- связующее вещество на базе портландцемента М400;

- вода, обеспечивающая пластичность арболитовых растворов.

Одно из условий получения качественного материала – равномерное смешивание ингредиентов. Вначале определяется масса каждого вида исходного сырья в зависимости от требуемого количества раствора. Затем взвешенные компоненты перемешиваются и выполняется следующий этап – заполнение раствором опалубочных ящиков. Для обеспечения повышенной плотности блоков осуществляется трамбование смеси в формах.

Из арболитовых блоков строят капитальных стены и возводят внутренние перегородки в малоэтажных зданиях:

- жилых домах;

- хозяйственных объектах;

- промышленных сооружениях.

Из арболитовой смеси производятся блоки и плиты, которые отличаются удельным весом и функциональным назначением. Запас прочности и удельный вес арболита связаны прямой пропорцией. Более плотные изделия превосходят по прочностным характеристикам блоки с уменьшенной плотностью.

Арболит классифицируется на следующие виды:

- материал с плотностью до 500 кг/м3, применяемый для утепления различных видов строительных конструкций;

- конструкционную продукцию с удельным весом 500-800 кг/м3, которая используется для строительства несущих стен.

Применение древесного наполнителя и крупноячеистая структура арболитового массива не позволяют использовать материал при больших нагрузках.

Для строительства частного дома следует убедиться в качестве материала

Главные эксплуатационные характеристики арболитовых блоков

Планируя изготавливать блоки или арболитовые плиты своими руками, следует ознакомиться со свойствами строительного материала.

Эксплуатационные характеристики материала зависят от следующих факторов:

- качества сырьевых составляющих;

- пропорции компонентов в растворе;

- выполнения требований технологического процесса.

Главные характеристики:

- плотность. В зависимости от плотности применяемого сырья и особенностей технологии изготовления удельный вес материала изменяется в диапазоне от 0,5 до 0,85 т/м3;

- прочность. Она характеризует способность материала воспринимать сжимающие нагрузки.

Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0;

Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0; - теплопроводность. Способность арболита проводить тепло выражается коэффициентом теплопроводности, который возрастает от 0,09 Вт/м°С для теплоизоляционных материалов до 0,14 Вт/м°С для конструкционных блоков;

- морозостойкость. Устойчивость материала к воздействию температурных перепадов зависит от влажности пористого деревобетона, который способен сохранять целостность при циклическом замораживании;

Арболит является высоким термоизоляционным материалом

- влагопоглощение. Материал характеризуется повышенной гигроскопичностью, связанной с капиллярным наполнением влагой древесного наполнителя. В процессе насыщения арболита влагой через воздушные ячейки объем материала возрастает в 1,5 раза;

- пожаробезопасность.

Несмотря на находящуюся внутри арболитовых блоков древесную щепу, блоки входят в группу трудногорючих материалов. Арболитовый материал относится к изделиям группы Г1;

Несмотря на находящуюся внутри арболитовых блоков древесную щепу, блоки входят в группу трудногорючих материалов. Арболитовый материал относится к изделиям группы Г1; - паропроницаемость. Пористый массив арболитовых плит не создает препятствий для выходящего из помещения пара, что способствует поддержанию внутри строения комфортного микроклимата.

К важным характеристикам арболитовой продукции также относятся звукоизоляционные свойства, благодаря которым материал препятствует проникновению в помещение внешних шумов. По уровню шумопоглощения арболит превосходит традиционно применяемые материалы – кирпич, древесину и .

Строительные блоки из деревобетона – достоинства и недостатки материала

Арболит постепенно приобретает популярность в строительной сфере благодаря серьезным преимуществам:

Арболит по уровню шумопоглощения превосходит традиционно применяемые материалы

- пониженному коэффициенту теплопроводности. В зданиях, построенных из арболитовых блоков, круглогодично поддерживается благоприятная для жилых помещений температура.

- достаточному запасу прочности. При величине усилия сжатия, равной 5 МПа, и изгибающей нагрузке 1 МПа материал не разрушается. Благодаря прочности материала, арболитовые изделия постепенно восстанавливают форму и исходные размеры;

- устойчивости к глубокому замораживанию. Изготовители арболитовых блоков и плит гарантируют морозостойкость продукции. Испытания подтверждают сохранение рабочих характеристик материала после 40-60 циклов интенсивного охлаждения с последующим резким отстаиванием;

- способности уменьшать уровень шумового воздействия. Шумоизоляционные характеристики стружки древесины, применяемой в качестве заполнителя, позволяют создать благоприятные условия для проживающих в помещении за счет поглощения внешних шумов;

- уменьшенной массе при увеличенном объеме. Используя легкие и объемные блоки из арболита, несложно быстро построить капитальные стены дома. Уменьшенная масса блочного материала позволяет значительно снизить нагрузку на фундаментную основу;

- безвредности для здоровья и окружающей среды.

Технология изготовления арболитовой продукции предусматривает использование экологически чистого сырья. Отсутствие вредных выделений из арболита подтверждает безвредность материала для окружающих;

Технология изготовления арболитовой продукции предусматривает использование экологически чистого сырья. Отсутствие вредных выделений из арболита подтверждает безвредность материала для окружающих; - удобству применения. Арболит несложно разрезать на заготовки необходимых размеров, используя подручный инструмент. Исключены проблемные ситуации при резке материала и формировании в нем каналов. Кроме того, не требуется армирующая сетка для штукатурки арболита;

- сохранению исходных размеров под нагрузкой. Благодаря малой усадке арболитовых блоков, не превышающей 0,6%, снижается вероятность образования трещин на стенах здания. Размеры блочного материала после извлечения из форм и высыхания сохраняются;

- доступной цене. Низкая стоимость материала обеспечивается благодаря использованию дешевых отходов, которые скапливаются на деревообрабатывающих предприятиях в процессе изготовления различной продукции;

Арболит безвреден для здоровья и окружающей среды

- долговечности.

Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Несмотря на то что арболит относительно недавно приобрел популярность на строительном рынке, он представляет собой стройматериал с длительным ресурсом эксплуатации. Безопасная эксплуатация арболитовых строений гарантируется на протяжении до полувека.

Арболит востребован в строительной сфере благодаря комплексу достоинств. Проанализировав недостатки арболита, получим полное представление о характеристиках строительного материала.

Итак, слабые стороны деревобетона:

- нестабильность габаритов продукции. Повышенные значения размерных допусков связаны с использованием различными изготовителями форм, которые отличаются размерами. Избежать увеличенного расхода штукатурного состава, связанного с отклонениями размеров, позволяет приобретение блоков у одного поставщика;

- необратимые изменения структуры арболита при интенсивном нагреве. И хотя открытый огонь не вызывает возгорания арболитовых изделий, из-за высокой температуры, связанной с резким нагревом, происходит тление стружки.

Это значительно снижает прочность материала;

Это значительно снижает прочность материала; - склонность к поглощению влаги. Из-за увеличенной гигроскопичности арболита происходит ускоренное влагонасыщение незащищенных стен. Поверхность материала нуждается в обязательном оштукатуривании с внешней и внутренней стороны строения. Необходима также гидроизоляционная защита фундаментной основы, с которой контактируют арболитовые блоки.

Среди остальных недостатков:

- возможность развития микроорганизмов из-за уменьшенной концентрации извести;

- необходимость дополнительного утепления арболита, который легко продувается;

- характерный запах, связанный с введением в материал химических реагентов;

- повреждаемость блоков различными грызунами, проявляющими к нему интерес.

Решив изготавливать арболитовые плиты своими руками для строительства дома, ознакомьтесь с достоинствами материала и тщательно проанализируйте недостатки.

Благодаря комплексу достоинств арболит широко применяется в строительстве

Как изготовить арболитовые плиты своими руками

Ответ на вопрос, как сделать арболитовые блоки своими руками, интересует многих застройщиков. Для изготовления изделий следует:

Для изготовления изделий следует:

- разобраться с технологией;

- выбрать проверенную рецептуру;

- приобрести необходимые компоненты;

- подготовить оборудование и инструменты;

- изготовить формовочные ящики.

Остановимся более детально на главных моментах.

Какие используются материалы и оборудование для производства блоков

Для самостоятельного изготовления арболита следует подготовить:

- исходные компоненты в необходимом количестве;

- лопаты и ведра для загрузки ингредиентов в смеситель;

- рубильный агрегат для предварительного дробления материала;

- сепаратор для очистки измельченной щепы;

- дробилку для измельчения стружки до требуемой фракции;

- бетономешалку для смешивания компонентов;

- формовочный ящик;

- трамбовку для уплотнения смеси.

Для промышленного производства арболита потребуется вибрационная площадка, позволяющая изготавливать блоки увеличенной плотности.

Подготовка щепы для производства арболитовых блоков

Состав рабочей смеси и пропорции ингредиентов

Несмотря на простой рецепт приготовления арболита и доступность сырья, следует уделить внимание вопросам качества.

Наполнитель, в качестве которого используются деревянные опилки, стружка или ощепа, требует специальной подготовки:

- очистки от инородных включений;

- дробления до размеров не более 0,5х1х4 см;

- сушки в течение двух-трех месяцев;

- обработки известью, предотвращающей загнивание.

Известковый раствор 15-процентной концентрации вводится в количестве до 500 литров на кубометр стружки. Вымачивание отходов деревообработки осуществляется с регулярным перемешиванием материала. Процесс длится не более одной недели. За этот период падает содержание сахара, находящегося в древесине, что снижает вероятность гниения. Допускается использовать покупное сырье или измельчать древесные отходы в бытовых условиях с помощью дробилки.

Кроме щепы, для изготовления арболита также потребуется:

- цемент марки М400 или М500. Не используйте слежавшийся материал. Необходим свежий цемент, который легко рассыпается. От качества вяжущего вещества зависит прочность блоков и плит;

- специальные добавки, уменьшающие влагопоглощение и предотвращающие развитие микроорганизмов. Технология предусматривает возможность применения гашеной извести, хлорида кальция, жидкого стекла и глинозема.

Необходимая пластичность арболитовой смеси обеспечивается путем введения воды, поглощаемой наполнителем.

Арболитовые блоки своими руками

Для приготовления кубометра арболитового раствора потребуется:

- щепа в количестве от 200 до 300 кг;

- цемент, вес которого составляет 250-350 кг;

- минерализирующие добавки – 8-12 кг.

В зависимости от процентных соотношений ингредиентов меняется плотность блоков.

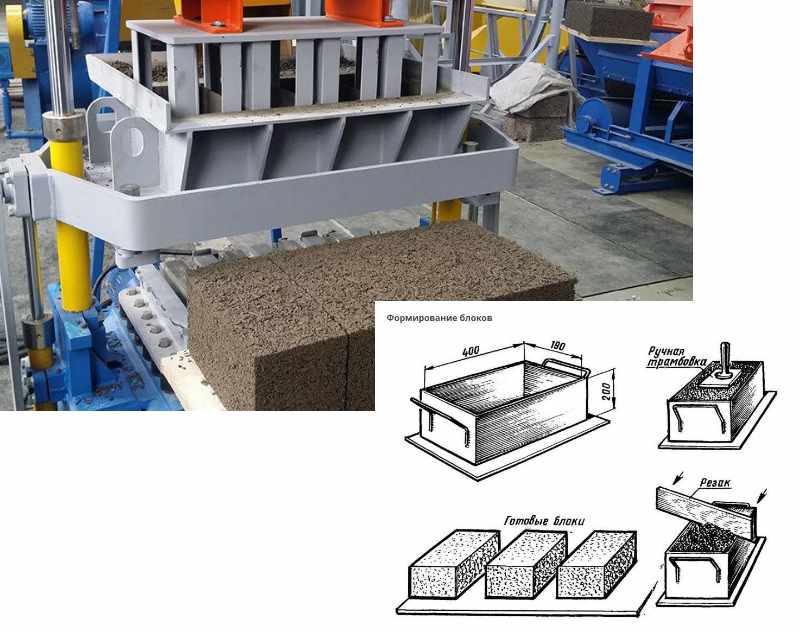

Как изготавливается форма для арболитовых блоков своими руками

Для заливки раствора необходима форма для арболитовых блоков. Своими руками ее изготовить несложно, используя различные материалы:

Своими руками ее изготовить несложно, используя различные материалы:

- влагостойкую фанеру;

- листовой металл;

- строганые доски.

Конструкция формовочного ящика простая. Это разборная емкость, в которой отсутствует дно, и имеются рукоятки для переноски. Внутренние размеры формы определяются габаритами блоков.

Требования технологии при изготовлении смеси

Самостоятельное изготовление блоков сегодня популярно. Оно позволяет уменьшить объем затрат. Мастера, которые изготавливают , легко освоят и технологию производства арболита.

Она предусматривает следующие этапы:

- Сушку древесной щепы.

- Дробление древесины до нужных размеров.

- Минерализацию стружки путем замачивания.

- Взвешивание исходного сырья и загрузку в смеситель.

- Тщательное перемешивание компонентов.

- Заливку подготовленной смеси в формы.

- Уплотнение заформованных изделий.

- Отстаивание продукции на протяжении недели.

- Извлечение изделий из формовочных ящиков.

Готовую продукцию следует разложить в проветриваемом помещении и сушить в течение трех недель.

Доступная технология и несложная рецептура позволяют изготовить арболитовые плиты своими руками. Применение качественного сырья, соблюдение рецептуры и технологии позволят получить прочный арболит.

Цена

Практичность

Внешний вид

Простота изготовления

Трудоемкость при использовании

Экологичность

Итоговая оценка

Относятся к легким стеновым строительным материалам. Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

В качестве основной составляющей используется древесная щепа, которая представляет собой рубленую древесину. У таких блоков больше граница прочности, чем у пеноблоков и газоблоков. Важными характеристиками материала являются: высокая устойчивость к трещинам и ударопрочность.

Первоначальным этапом производства арболита является тщательная подготовка всех необходимых компонентов, затем следует приготовление основы, ее отлив в формы для дальнейшего получения блоков.

Подготовка основы

Наполнитель для блоков включает в себя стружки и опилки в пропорции 1:2 или 1:1. они должны быть хорошо просушены, для этого их выдерживают 3-4 месяца на открытом воздухе, периодически переворачивая и обрабатывая раствором извести.

В последнем случае на 1 куб. метр сырья необходимо около 200 л раствора извести 15%. В нем будут находиться древесные компоненты в течение 4 дней, которые требуется перемешивать 2-4 раза в день.

На данном этапе главная цель – это убрать сахар, содержащийся в опилках. Он может стать причиной их дальнейшего гниения.

Щепу можно купить готовую, а можно сделать самим, соорудив щепорез. Что это такое и как он работает, расскажет видео:

Необходимые компоненты

После того как опилки подготовлены, к ним присоединяют следующие добавки:

- Гашеная известь;

- Сернокислый кальций и алюминий;

- Портландцемент 400 марки;

- Растворимое жидкое стекло;

- Хлористый кальций.

Как правило, доля этих компонентов в арболитовой смеси не превышает 4% от массы цемента. Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Технология изготовления

Арболитовые блоки имеют оптимальные 25 см*25 см*50 см. они удобны не только в процессе изготовления, но и при укладке. Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Лишняя масса ударяется при помощи линейки, а форма выдерживается сутки с температурой воздуха от +18оС. По истечению времени блоки извлекаются из форм путем небольшого постукивания и выкладываются на ровное основание для полного затвердения на 2 дня и просушивания на срок от 10 дней.

На фото — процесс выемки арболитового блока из станка после формовки:

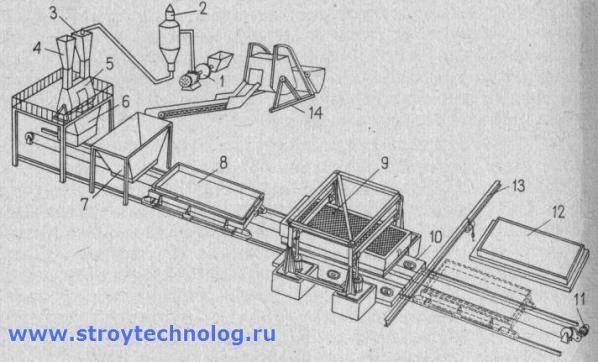

Оборудование

Чтобы производить арболитовые блоки может потребоваться различное оборудование в зависимости от объема производства и используемого сырья. Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Чаще всего для производства арболита используются остатки деревьев хвойных пород. Их измельчение производится на рубильной машине (РРМ-5, ДУ-2 и прочие). Более тщательный процесс дробления производится на дробилках (ДМ-1) или молотковых мельницах. На вибростолах из измельченной древесной смеси отделяются кусочки земли и коры.

Саму арболитовую смесь рекомендуется приготавливать на лопастных растворосмесителях или смесителях принудительного цикличного действия. Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Уплотнение конструкций можно произвести как ручными трамбовками, так и вибропрессом (Рифей и прочие). Если изготовить блоки из арболита необходимо в небольших объемах, то можно воспользоваться специальным мини-станком. Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Так выглядит линия по производству арболитовых блоков

Лучший процесс затвердения достигается путем использования тепловых камер с ТЭНом, ИК-излучением и т. д. В них можно контролировать необходимую температуру и уровень влажности.

Формы для блоков

Формы для производства арболитовых блоков могут быть следующих размеров: 20 см*20 см*50 см или 30 см*20 см*50 см. для строительства конструкций из арболитовых блоков формы могут выпускаться и других размеров (для перекрытий, вентиляционных систем и т. д.).

Формы для блоков можно купить, а также можно изготовить своими руками. Для этого понадобятся доски толщиной 2 см, которые сбиваются в необходимую по размерам форму. Внутренняя часть обшивается фанерой и сверху пленкой или линолеумом.

Схема по изготовлению формы для арболитовых блоков

Как сделать арболитовые блоки своими руками

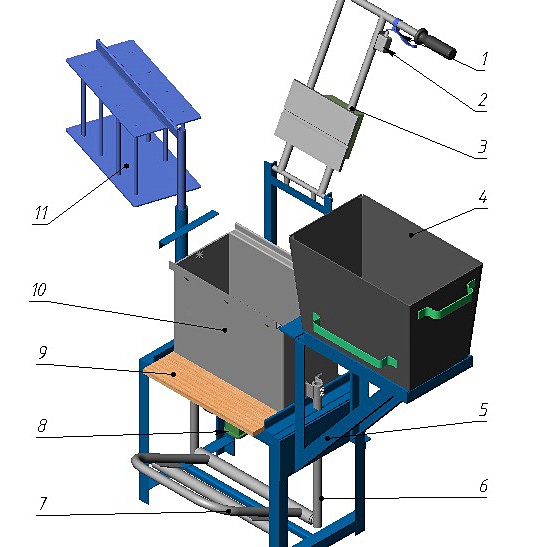

Список оборудования:

- Разъемная форма и вставки для нее;

- Падающий и вибростол;

- Установка для подъема формы;

- Ударно-встряхивающий стол;

- Лоток для смеси;

- Поддон для формы из металла.

Имея все необходимое оборудование для производства блоков, можно получать 300-400 м3 стройматериала в месяц. При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

Изготовление больших блоков требует их дополнительного армирования. Когда форма заполнена на половину арболитовой смесью, сверху заливается слой бетона с арматурой, после этого продолжается заполнение арболитом.

При самостоятельном изготовлении блоков из арболита органические вещества необходимо залить водой, после чего – цементом до однородного состояния. Для этого потребуется 3 части цемента, 3 части опилок или древесной стружки и 4 части воды. Получившаяся смесь должна быть сыпучей и в тоже время удерживать форму при сжатии в руке.

Перед заливкой внутренняя часть формы смазывается известковым молочком. После этого можно выкладывать подготовленную смесь слоями с тщательной утрамбовкой. Поверхность блока выравнивается шпателем и заполняется штукатурным раствором на высоту 2 см.

Видео о том, как осуществляется производство арболитовые блоки своими руками:

- Уплотнить смесь можно при помощи дерева, обитого железом.

- Наибольшей прочностью обладают блоки, которые находились под пленкой во влажном состоянии около 10 дней. При этом температура воздуха не должна быть ниже 15 градусов.

- Предотвратить пересыхание блоков можно, периодически поливая их водой.

Достаточно просто самостоятельно изготовить данный строительный материал. Если соблюдать все технологии, то конечный продукт будет прост в , обладать высокой прочностью, пожаробезопасностью и длительным сроком эксплуатации.

– весьма необычный вид бетона, где основным наполнителем выступают отходы лесоперерабатывающей промышленности – стружка, хвоя и другое. Именно состав и обеспечивает этого строительного материала. Итак, давайте сегодня поговорим про состав для и блоков из него по ГОСТу, пропорции, рецепт и технологию производства.

Как и всякий бетон, материал включает в себя и наполнитель – только органического происхождения, а также различные добавки. Происхождение и свойства ингредиентов влияют на качества конечного продукта.

Органические наполнители сообщают арболиту очень значительные тепло- и звукоизоляционные свойства. По прочности материал мало чем уступает бетону с такими же показателями плотности. Такое сочетание качеств возможно лишь при правильном выборе сырья.

О том, как сделать щепу для производства арболита своими руками поговорим ниже.

Более подробно о том, как подобрать состав для арболита и опилкобетонов, расскажет этот видеосюжет:

Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

- Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного.

Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Годится для щепы не всякое дерево: можно использовать ель, сосну, осину, березу, бук, а вот лиственница нежелательна. Древесный материал перед использованием обязательно обрабатывают антисептическими составами, чтобы предупредить развитие плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли , а также стебли хлопчатника.

Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит большое количество сахаров, а последние, вступая в реакцию с цементом, разрушают его. Предварительно костру льна вымачивают в известковом молоке – 1–2 дня, или выдерживают на воздухе 3–4 месяца.

Неорганические компоненты

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

- – традиционный материал и наиболее популярный;

- портландцемент с минеральными дополнительными компонентами – обычно, таким образом повышают морозостойкость блоков;

- сульфатостойкий цемент, за исключением пуццоланового, обеспечивает стойкость к химически агрессивным веществам.

Согласно требованиям ГОСТ использоваться может лишь материал соответствующей марки:

- не менее, чем 300 для теплоизоляционного деревобетона;

- не менее, чем 400 для конструкционного.

А теперь поговорим про пропорции химдобавки в составе арболита.

Химические добавки

Общее количество дополнительных ингредиентов может достигать 2–4% от веса цемента. Большинство из них повышают прочность деревобетона: вещества взаимодействуют с сахарами, которые наличествуют в древесине, и образуют безвредные для цемента соединения.

Конкретное количество ингредиентов определяется маркой арболита. Например, в состав деревобетона марки 30 могут входить:

- хлорид кальция и сульфат алюминия в пропорции 1:1 – не более 4% от массы цемента;

- хлорид кальция и сульфат натрия в пропорции 1:1 – не более 4%;

- хлористый алюминий и сульфат алюминия в пропорции 1:1 – не более 2%;

- хлорид кальция и хлористый алюминий в пропорции 1:1 – не более 2%.

В тех же целях может использоваться и – силикаты натрия и калия.

Вода

ГОСТ регламентирует степень чистоты воды, но на практике используют любую – центральный водопровод, колодцы, скважина. Для качества арболита принципиальным является температура воды. В состав она добавляется вместе с дополнительными ингредиентами.

Чтобы скорость гидратации цемента была достаточной, нужна вода с температурой не менее +15 С. Уже при +7–+8 С скорость схватывания цемента заметно падает.

Пропорции

Жестко состав арболита не регламентируется. Если требованиям ТУ материал соответствует, то этот показатель считают более важным, чем точность состава. Приблизительные пропорции таковы: 1 часть заполнителя, 1 вяжущего и 1,5 части раствора с химическими добавками.

Более точно состав вычисляется для конкретной марки, где важным является достигнуть требуемой прочности и плотности.

Например, соотношение для обычного деревобетона в расчете на получение 1 куб. м.

м.

Если древесный наполнитель неоднородный, то долю щепы и стружки в нем определяют как соотношение объемов, например, 1 ведро опилок и 1 ведро стружек. Также допускается 1 ведро опилок и 2 стружки.

- В смеси с дробленкой доли щепы и опилок будут равными – 1:1:1.

- Костра льна и стебли хлопчатника могут замещать опилки в той же пропорции.

О том, как происходит замес смеси арбалитобетона по указанным пропорциям, расскажет это видео:

ГОСТ

Состав арболита регламентирует ГОСТ 19222-84. Стандарт разрешает подбирать состав смеси в лабораторных условиях, но предъявляет жесткие требования к сырью и к параметрам конечного результата. В зависимости от прочности на сжатие и показателей по теплоизоляции выделяют 2 вида арболита:

- теплоизоляционный, то есть, разработанный для утепления стен;

- конструкционный – допускается возведение самонесущих стен.

Показатели этих материалов разные.

| Вид арболита | Класс по прочности на сжатие | Марка по прочности при осевом сжатии | Средняя плотность, кг/куб. м. м. | |||

|---|---|---|---|---|---|---|

| На измельченной древесине | На костре льна или стеблях хлопчатника | На костре конопли | На рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400–500 | 400–450 | 400–450 | 500 |

| В0,75 | М10 | 450–500 | 450–500 | 450–500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | – | 500–650 | 500–650 | 550–650 | 600–700 |

| В2,0 | М25 | 500–700 | 600–700 | 600–700 | – | |

| В2,5 | М35 | 600–750 | 700–800 | – | – | |

| В3,5 | М50 | 700–850 | – | – | – |

Поскольку условия эксплуатации изделий из арболита могут быть весьма разными, к ним могут предъявляться дополнительные требования, регламентируемые ГОСТ 4. 212-80.

212-80.

Именуются марки арболита по ГОСТ 25192-82. Может указываться также структура материала.

Размерные отклонения в изделиях

ГОСТ регулирует возможные размерные отклонения в изделиях:

- по длине, при общей длине блока до 3,0 м – не более 5 мм;

- при длине изделия от 3 до 6 м – 7 мм;

- по высоте и толщине отклонения могут быть лишь в пределах 5 мм;

- погрешность размеров выступов, выемок, полок, ребер и так далее не превышает 5 мм.

Разрешается армирование изделий из деревобетона сетками и стальными стрежнями, регламентируемыми соответствующим ГОСТом.

Так как материал не отличается высокой влагостойкостью, наружную поверхность изделий покрывают слоем декоративного бетона или другого материала с минеральными наполнителями. Внутренний слой может отсутствовать. Допускается отделка цементом или цементно-известковым раствором.

Проверка арбалитовой смеси

Согласно ГОСТ не реже 2 раз в смену проводят проверку арбалитовой смеси:

- оценивают показатель плотности;

- удобоукладываемость;

- уровень расслаиваемости;

- оценка межзерновых пустот.

Для проверки на прочность проводят серию лабораторных исследований, для смеси спустя 7 суток затвердевания, для смеси спустя 28 суток и смеси, которая испытывалась и спустя 7 суток и через 28.

- оценивают для отделочных и несущих слоев,

- Теплопроводность измеряется по образцам смеси,

- Влажность рассчитывают на пробах из готовых изделий.

Только, если смесь проходит испытания, предлагаемые ГОСТ, ее можно в полной мере считать рабочей и принимать в производство.

Арболит – пример удачного сочетания органического наполнителя и неорганического вяжущего. И как для всех видов бетона, состав в значительной мере определяет качества конечного продукта.

О том, как подобрать состав арболита и замесить ингредиенты для постройки гаража, узнаете из видео ниже:

Характеристики арболита заслуженно обращают на себя внимание при желании выстроить одно или двухэтажный дом. Не последним фактором при его выборе является то, что достаточно просто сделать монолитные стены и блоки арболитовые своими руками. Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Полный набор необходимого оборудования зависит от того, есть где купить готовую щепу, или придется делать ее самому. Для полноты картины рассмотрена полная технология производства арболита.

Главный компонент арболита

На 90% арболит состоит из щепы, поэтому первым делом надо озаботиться ее закупкой или заготовкой. Лучше всего, если материалом для нее послужат сосновые доски, но против использования других ГОСТ ничего против не имеет.

Одним из нюансов производства арболитовых блоков является использование древесины, ведь это природный материал, содержащий в своем составе соединения сахаров. Если их не нейтрализовать, то впоследствии они будут вступать в реакцию с остальными компонентами арболита, что как минимум спровоцирует его вспучивание. Чтобы этого избежать, доски, а лучше уже готовую щепу выдерживают в течение месяца под открытым небом.

Более быстрым способом является вымачивание щепы в химических растворах, которое проводится 3 суток. Для их приготовления применяются сульфат алюминия (сернокислый алюминий), хлористый кальций, гашеная известь или жидкое стекло. Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Эти компоненты находятся в свободной продаже и их несложно найти в сельскохозяйственных магазинах.

Практика показала, что лучшим решением является сульфат алюминия, который после реакции с сахарами упрочняет арболитовый блок. Жидкое стекло применять не рекомендуют – оно повышает хрупкость готового материала.

Много рецептов для блоков арболитовых, изготавливаемых своими руками опускают и этот этап, добавляя нейтрализующие химикаты непосредственно во время замешивания арболитовой смеси. В таком случае их пропорции соблюдаются примерно в размере 3% от общего веса используемого цемента.

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Приготовление раствора: пропорции

Тут особых секретов нет – просто надо перемешать все компоненты. Присутствует только одно ограничение – с момента окончания замеса и до попадания раствора в формовочную емкость должно пройти не больше 15 минут. После этого времени начинается химическая реакция цемента.

Основной порядок заполнения емкости смесителя (соотношение компонентов в ведрах для одного замеса):

- Засыпается щепа.

Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер.

Если она предварительно вымачивалась в растворе, то можно ее не сушить – следующим компонентом все равно будет добавляться вода. Количество – 6 ведер. - В воду добавляется хлористый кальций (или другой компонент). Пропорции – 2-4% от массы цемента, что будет использована для замеса (1 ведро). Визуально это около 1-2 полных стаканов. Все перемешивается и выливается в мешалку к щепе и запускается смеситель. Воды так же берется одно ведро.

- Когда щепа равномерно увлажнится, пора добавлять цемент. Он высыпается в смеситель и теперь надо ждать, пока вся щепа равномерно не покроется цементом – вся она должна стать соответствующего цвета. Марка используемого цемента – 500.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т. п

. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как

чаще его называют, арболит.

п

. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как

чаще его называют, арболит.

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Что такое арболит, и каковы его основные преимуществаМатериал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 –

60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ , постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет

себя оправдал – доставить такой легкий

материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит «реанимирование » этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики.

Древесина «теплая

» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 –

400 мм деревобетонной кладки

так же эффективно

противостоят холоду, как кирпичная стена толщиной около 2 метров!

Древесина «теплая

» сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 –

400 мм деревобетонной кладки

так же эффективно

противостоят холоду, как кирпичная стена толщиной около 2 метров!

- Арболит – отличный звукоизолятор . В дом, выстроенный их него, не будут проникать уличные шумы.

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость

арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие —

до 10 %

объема

) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается

армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем

ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

- Арболит является экологически чистым материалом. При правильной предварительной обработке сырья он не станет питательной средой для микроорганизмов, плесени, насекомых или грызунов. В нем не происходит процессов прения и гниения материала с выделением вредных для здоровья человека веществ. Вместе с тем , у него отменная паропроницаемость, стены получают возможность «дышать», в них не скапливается конденсат.

- Материал практически негорючий, несмотря на высокое компонентное содержание древесины. При критически высоких температурах намного дольше удерживает заданную форму, нежели другие утеплительные блоки на базе полимеров.

- Арболитовые стены легко поддаются любым видам внешней отделки, показывая отличную адгезию с большинством используемых строительных

растворов

и смесей, даже без использования дополнительных армирующих сеток.

- Пластичность исходного материала позволяет формовать строительные блоки практически любой, даже самой причудливой конфигурации, что открывает широкий простор для архитектурного проектирования.

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем

пойдет

речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под под

обным термином часто преподносят и опилкобетон

(изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта , ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза . Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых веществ гр

уппы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков.

Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих веществ пр оводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают .

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом.Его удельная масса составляет примерно от 10 до 15 % . Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

- После полного заполнения

форм они перелаются на участок сушки, где поддерживается определенный

температурно-влажностной режим. Затем идет

снятие форм (распалубка), и полученные блоки высушиваются еще

в течен ие 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Выпускаемый в промышленных условиях арболит (можно встретить названия «урмалит », «тимфорт », «вудстоун », «дюризол » — они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 –

0,17 Вт/(м×°

С ).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м×° С ).

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:

- Прежде всего, необходим самый главный

материал – древесная щепа. Понятно, что ее

нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -–

дело очень непростое, если, конечно,

в хозяйстве нет специальной дробилки.

Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

- Обязательно потребуется – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля

блоков определенной

конфигурации и размера. При желании

, можно приобрести или заказать заводские формы, часто даже

, с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

- Для уплотнения сырой массы в формах необходимо подготовить трамбовку. Можно применить и методику вибропрессования. Самый простой способ – использование в этих целях перфоратора с передачей его вибрации на стенд с подпружиненной поверхностью. Другой метод – изготовление стенда с установленным на нем электродвигателем, на ротор которого установлен маховик-эксцентрик.

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы — хлористый кальций

Древесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее

обработать 1,5% раствором технического хлористого кальция из расчета

200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее

обработать 1,5% раствором технического хлористого кальция из расчета

200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

«Жидкое стекло» — ускоряет застывание раствора, но повышает хрупкость изделий

2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Здесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3— 4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смысл пр и трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать «оштукатуренной»

Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Если требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее , и сверху опять идет слой деревобетона.

Заполненные массой формы отправляются к месту предварительной сушки.

5. Спустя сутки можно проводить распалубку или извлечение схватившихся блоков из форм. Они укладываются под навесом для дальнейшего высыхания и упрочнения. Обычно это занимает две — три недели, в зависимости от температуры воздуха и влажности.

Видео — Пример производства арболита в домашних условияхГрамотно организованный процесс, при наличии достаточного количества форм и средств «малой механизации» позволит выпускать при такой ручной формовке до 80— 100 блоков в день. Это должно полностью обеспечит бесперебойность строительства дома, возводимого из арболита.

технология производства, состав и оборудование

Арболитовые блоки, или деревобетон, используются при постройке зданий в том случае, если не хватает более прочных ресурсов.

Положительные характеристики материала наталкивают строителей на мысли о его самостоятельном производстве.

Изготовить арболитовые блоки своими руками в домашних условиях поможет пошаговая инструкция.

Данные блоки возможно сделать самомуИсторические данные

Первые арболитовые блоки появились в тридцатых годах в Голландии. В их состав входят химические вещества, цемент и древесные стружки. За восемь-десять лет слава об этом материале разлетелась по всей Европе. Его активно использовали в Советском союзе.

В шестидесятых годах в СССР открыли более сотни заводов по его производству. Из деревобетона строили жилые дома, технические помещения, научные объекты на территории Антарктиды. Во время перестройки некоторые заводы прекратили свою деятельность, остальные изменили профиль производства. Арболитовое сырье перестали изготавливать и использовать.

Несколько десятилетий назад блоки снова появились на рынке строительных материалов. Теперь их активно используют при возведении частных домов и других зданий.

В этом видео вы узнаете, как изготовить арболитовые блоки за две минуты:

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.Некоторые производители продают некачественный материал

Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Условия производства

На заводах выпускают два вида арболита — теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

При утрамбовке применяют вибропресс. Плотность блоков зависит от размеров щепок и их количества в растворе.

Арболит. Пропорции. Как сделать опилкобетон:

Самостоятельное изготовление арболита

Из-за отсутствия специального оборудования получится изготовить своими руками блоки из арболита невысокой плотности. Их используют для утепления стен. Перебирать и очищать от мусора щепки вручную очень долго, да и их размер будет неодинаковым.

Заранее нужно подготовить бетономешалку и литьевую форму. Смеситель должен быть шнековым, гравитационные не позволят создать однородный раствор. Подходящие формы для арболитовых блоков своими руками — это фанерные или металлические ящики с перегородками. Из фанеры проще сделать ёмкости с выемками, необходимые для создания пустотелых блоков. Особое внимание уделяют пропорциям. Арболитовые блоки своими руками рассчитывают в килограммах, приравнивая литр воды к 1 кг.

Производство арболитовых блоков:

Рецепт деревобетона, пригодного для постройки дачных домиков и приусадебных построек:

- щепки замачивают в гашёной извести на три часа (на часть щелочи добавляют 10 долей воды), откидывают сырье на сито;

- пересыпают древесину в бетономешалку и заливают водой, пропорции — 4 объёма воды на три части щепок;

- затем добавляют жидкое стекло в объёме 1% от общей массы, засыпают 4 доли цемента и замешивают до однородности;

- формы смазывают отработанным маслом, заполняют раствором, уплотняют и дают настояться в течение суток;

- после этого блоки вынимают и неделю сушат на открытой площадке.

Сразу можно изготовить арболит с облицовкой. При заливке в формы оставляют 5 см до верха, заполняют свободное пространство цветной штукатуркой или измельчённой гипсовой плиткой. После высыхания блоками отделывают стены.

После высыхания блоками отделывают стены.

Наличие подходящего сырья, свободного времени и оборудования даёт возможность застройщикам сделать арболит самому. Расположенное рядом деревообрабатывающее предприятие позволит сделать бизнес на производстве деревобетона.

Арбоблок, арболитовый блок своими руками от а до я:

Изготовление арболита в домашних условиях: состав и пропорции

Изготовление арболита в домашних условиях

Разделы статьи:

Домам из арболита присущи многие преимущества по сравнению с домами для строительства которых, применялся кирпич или шлакоблок. Ну, во-первых, арболитовые дома теплые, их стены не нуждаются в утеплении на зиму, что очень важно для сохранения тепла и его экономии в зимнее время года.Кроме того, арболит делают из натуральных компонентов, основными из которых выступает портландцемент и различные отходы деревообработки. Вследствие этого, арболитовые блоки безвредны в использовании, а дома из них имеют приятный микроклимат внутри на всём протяжении эксплуатации.

Вследствие этого, арболитовые блоки безвредны в использовании, а дома из них имеют приятный микроклимат внутри на всём протяжении эксплуатации.

Изготовление арболита в домашних условиях

Арболит — это уникальный в своём роде строительный материал, который имеет простой состав. За границей, дома из арболита строят уже сравнительно давно, в то время как у нас, этот стройматериал появился относительно недавно, лишь в середине прошлого столетия.

Дома из арболита, как было сказано выше, обладают целым рядом преимуществ, среди которых, особенно следует отметить такие:

- Прекрасные теплоизоляционные характеристики арболита;

- Возможность использования арболитовых блоков, как в качестве основного стройматериала, так и в роли утеплителя;

- Лёгкость в монтаже и обработке;

- Экологическая безвредность арболита;

- Достойные звукоизоляционные свойства и доступная стоимость.

Перечислять достоинства арболита можно еще долго, но в особенности хотелось бы отметить простоту изготовления этого стройматериала в домашних условиях.

Арболитовый дом легко поддаётся отделке после строительства, хотя некоторые нюансы при осуществлении оштукатуривания арболита всё же, имеются.

Состав арболита

Изготовление арболита в домашних условиях достаточное простое мероприятие. В качестве основного связующего вещества выступает портландцемент. Важно обратить внимание на марку цемента, поскольку для изготовления арболитовых блоков, цемент нужен марок либо 400, либо 500.

Расход цемента для изготовления арболита сильно зависит от используемого наполнителя, в роли которого могут выступать различные отходы деревообработки. Как правило, это стружка таких хвойных пород древесины, как сосна и ель. Также для изготовления арболита, может быть использована щепа берёзы, тополя, осины или бука.

И, как показывает практика, расход цемента при изготовлении арболитовых блоков, можно определить следующим образом: чтобы сделать один кубометр арболитовых блоков М15, нужно приблизительно израсходовать около 250 кг портландцемента.

Кроме цемента и древесного наполнителя, важной составляющей при изготовлении арболита в домашних условиях, являются химические добавки. В качестве химических добавок в арболит, используется известь, кальций (хлористый), быстрорастворимое стекло и сернокислый алюминий.

Химические добавки в составе арболита нужны для того, чтобы предотвратить развитие нежелательных микроорганизмов в наполнителе, а также использовать его без какой-либо выдержки.

Пропорции химических добавок в арболит, всецело зависят от общего веса цемента, но редко достигают более 4%. Перед их применением, большинство химических добавок в арболит растворяют предварительно в воде, которую потом и используют для замешивания арболитовой смеси.

Формы для арболитовых блоков

После смешивания всех компонентов, смесь распределяется в специальные формы для арболитовых блоков. Это могут быть как специальные, заводские формы, так и формы ручного изготовления. Размеры форм, часто соответствуют стандартным размерам шлакоблока.

Кроме того, нередко можно встретить закладку арболита прямо в опалубку, с последующим армированием стены, арматурой или металлическими прутьями. Сделать формы для арболитовых блоков своими руками в принципе несложно, об этом можно прочитать в соответствующей статье сайта https://remstroisovet.ru — формы для заливки.

Что же касается минусов домов из арболита, то их практически нет. Единственным, пожалуй, самым серьезным недостатком арболита, является то, что он способен очень сильно впитывать влагу в себя. Тем не менее, при соответствующей отделке стен, дома из арболита лучшие в своём роде, с отличными тепло и звукоизоляционными показателями.

Арболит своими руками или как самому делать блоки для строительства

В данной статье вам будет представлено описание процесса изготовления арболита своими руками без применения механических и электрических средств все в ручную. Так же автор прилагает видеоролики с описанием процесса, из которых вы все быстренько поймете.

Для изготовления блоков автору потребовалось приобрести цемент, а песок и опилки у него имелись в достатке, а так же изготовить форму для готовой смеси и формирования блоков. Пропорции которые применял мастер таковы 1 часть цемента 3 песка 6 опилок и вода естественно, все перемешивает и закладывает в форму. Форма изготовлена из полированной доски в форме ящика с ручками без дна.

Список необходимых материалов и инструментов

Материалы

1) цемент;

2) песок;

3) опилки;

4) доска полированная;

5) брус;

6) шурупы.

Инструменты

1) лопата;

2) жестяной лист;

3) ножовка;

4) отвертка;

5) линейка.

Изготовление

Сначала автор сделал форму из доски сколотив ящик без дна с ручками.

По данной схеме сделал короб.

Далее подготовил щепу и опилки.

И стал готовить смесь.

Приготовленную смесь закладывает в форму и пристукивает лопатой.

После проведенных манипуляций поднимает форму за ручки, а блок остается на земле.

Вот и получился блок, нечего сложного.

Затем арболит оставляют на сутки для застывания цемента.

По истечении суток кирпичики перекладываются друг на друга в штабеля на поддоны.

По прошествии месяца блоки наберут конечную крепость.

Высохнут и станут легкими.

Вот, по сути, и все смотрите видеоматериал и все станет понятнее.

Арболитовые блоки своими руками — состав и пропорции

Арболитовые блоки своими руками

Содержание статьи:

Сегодня как никогда, можно выбирать из большого разнообразия стройматериалов. Арболитовые блоки пользуются при этом огромной популярностью в силу своих особых преимуществ.

Арболитовые блоки пользуются при этом огромной популярностью в силу своих особых преимуществ.Строительство домов из арболитовых блоков позволяет не только экономить деньги, но и время, что порой играет решающую роль в пользу выбора этого материала.

Купить арболитовые блоки не проблема, при этом стоит знать, что их не сложно сделать своими руками, поскольку в этом нет ничего сложного. Итак, о том, как можно сделать арболитовые блоки своими руками, о составе и пропорциях их изготовления и будет рассказано ниже.

Арболитовые блоки своими руками

Арболитовый блок состоит из двух основных компонентов — опилок и древесной щепы, которые перемешиваются в процессе изготовления арболита с портландцементом. Обязательно в состав арболитовых блоков нужно включать специальные добавки, антипирены для древесины и т. д., которые защитят дерево от порчи и в целом повысят качества готового стройматериала.

Чтобы изготовить самостоятельно арболитовые блоки, в первую очередь понадобится много древесной щепы шириной и длиной чуть больше 1 сантиметра, а толщиной примерно в 2-3 мм.

Идеальным вариантом будет щепа такого дерева как ель или сосна, также можно использовать для изготовления арболита и пихтовую щепу. Лиственница для этих целей не подходит.

Перед тем как смешивать щепу для арболита с другими компонентами, её обязательно подвергают химической обработке. Это даёт возможность увеличить эксплуатационные возможности готового материала и предотвратить процессы брожения внутри него.

Основными составами для химической обработки щепы служат раствор хлористого калия и сернокислый алюминий, а также различные антисептики.

Состав и пропорции арболитовых блоков

После того, как щепа для арболитовых блоков своими руками прошла должную химическую обработку, её смешивают с портландцементом. Пропорции портландцемента при этом составляют 10 или чуть больше процентов, от выбранного объёма древесной щепы.

Далее готовая смесь арболита поддаётся прессованию на специальном станке с формами, либо же посредством вибростенда. Ну а после заполнения форм составом арболита, они укладываются на просушку в камеры с определённой температурой и влажностью воздуха.

На заключительном этапе изготовления арболитовых блоков своими руками, производится снятие форм и окончательная сушка арболита. Также в этот момент, если есть такая необходимость, выполняется механическая обработка блоков, для придания им правильной формы.

Оценить статью и поделиться ссылкой:Как сделать арболит своими руками: технология изготовления в домашних условиях

С помощью указанного строительного материала возводят стены домов. Его относят к категории легких бетонов, он часто встречается под названием «опилкобетон» (добавляется песок). В статье разберем, как можно изготавливать такие стройматериалы своими руками в домашних условиях.

Арболитовые блоки: что это такое

В состав входит два ключевых компонента. Больше всего занимает наполнитель из древесной щепы и опилок, связанных между собой портландцементом. В общей сложности могут содержаться специальные химические добавки, нацеленные на улучшение качества древесины и пластичности готовой смеси. Однако их удельное количество невысокое.

Однако их удельное количество невысокое.

Технология производства арболитовых блоков

При недостатке щепок и стружки используются остатки листвы, коры, хвои, но их содержание не должно превышать 5% от объема заменяемого наполнителя. Изготовление блоков из опилок и цемента подразумевает применение ингредиентов, толщина которых составляет менее 5 мм, длина – порядка 25 мм. По этой причине органика изначально пропускается через дробилку, после наступает этап смешивания с портландцементом. В органике присутствует сахар, который на заводах нейтрализуют посредством добавления специальных химических веществ.

Наличие сахара оказывает негативное воздействие на прочностные характеристики, поэтому и проводится обработка по его устранению. Для этих целей применимы химреактивы – хлористый кальций или сернокислый алюминий. При самостоятельном производстве такие составляющие не всегда есть дома. В таком случае можно обойтись без них. Но помните: если вовсе не убрать отрицательно действующий продукт, то деревобетон будет вспучиваться. Чтобы не допустить подобного эффекта, потребуется выдержать древесные частички порядка 3-4 месяцев на улице под открытым небом.

Чтобы не допустить подобного эффекта, потребуется выдержать древесные частички порядка 3-4 месяцев на улице под открытым небом.

Далее, чтобы получить строительные блоки из опилок и цемента, стружечные отходы смешиваются с портландцементом. Возможно добавление пластификаторов в размере не более 1% от общего состава. Пластичная продукция далее отправляется на формовку. Существуют разные технологии – прессование или вибростендовое уплотнение. Все зависит от назначения готовых товаров.

Когда формы полностью заполнены, следует этап сушки, где выдерживается установленный температурный и влажностный режим. После этого проводится распалубка. Полученные изделия сушатся еще пару суток при температуре около 60 градусов по Цельсию. Некоторые производители осуществляют механическую доработку, а затем отправляют на склад для упаковки и отправления заказчикам.

Арболит своими руками

В первую очередь потребуется сделать щепку в правильных пропорциях. Идеальный вариант – поблизости находится деревообрабатывающие мастерские, в которых можно недорого купить подобные отходы. Если у вас нет специальной дробилки, то самостоятельно изготавливать щепу в больших пропорциях будет сложно. Но всегда можно сконструировать такие установки своими силами.

Если у вас нет специальной дробилки, то самостоятельно изготавливать щепу в больших пропорциях будет сложно. Но всегда можно сконструировать такие установки своими силами.

Основные детали и оборудование для производства арболитовых блоков своими руками

Вам не обойтись без бетономешалки: приготовить качественный древесно-цементный замес вручную вряд ли удастся. Для производства арболитовых блоков вам также понадобится подготовить заранее необходимое количество формочек. Они выполняются из дерева (толстая фанера, доски, ОСП), в идеале – разборные, чтобы процесс распалубки был быстрым и простым. Как правило, выбирают длинные ящики с перемычками: так можно сразу сделать несколько продуктов. Раствор не будет приставать к поверхности, если обшить внутренние стенки старым линолеумом.