Теплопроводность арболита таблица, технические характеристики, состав

Арболит – это современный строительный материал, основной которого являются натуральные компоненты. Высокий коэффициент теплопроводности, хорошие прочностные показатели и другие положительные свойства делают его популярным среди застройщиков. Это крупноячеистый композитный продукт, относящийся к группе легких бетонов. Его качества напрямую зависят от входящих в состав компонентов.

Плюсы и минусы

1. Сырье:

- мелко измельченная древесная щепа;

- органические отходы, образовавшиеся в результате переработки сельхозрастений;

- цемент, необходимый для связки;

- химические присадки.

Пропорциональное соотношение стружек или шепы к общему составу равно 85-90%.

2. Наполнитель позволяет не только удерживать, но и аккумулировать нагретый воздух лучше газобетона.

3. Стены здания обладают всеми свойствами, присущими древесине, и даже имеют ряд преимуществ:

- они не подвержены гниению, образованию плесневелого грибка;

- могут в течение длительного времени выдерживать воздействие прямого огня;

- при больших габаритах блоков имеют небольшой вес.

4. Минусом является высокая степень влагопоглощения. Поэтому необходима обязательная облицовка объектов.

Допускается быстрое возведение строений. Максимальная усадка панелей и блоков составляет 0,4% на 1м2.

Сравнение с другими стройматериалами

Арболит иногда называют деревобетоном, это вызвано тем, что его технические показатели похожи на данные материалы.

| Характеристики | Арболит | Дерево | Кирпич красный | Газобетон |

| Коэффициент теплопроводности, Вт/(м*°C) | 0,09-0,16 | 0,09-0,4 | 0,41-1,5 | 0,14-0,21 |

| Плотность, кг/м3 | 400-850 | 450-600 | 1400-1900 | 600-800 |

| Горючесть (удержание огня) | 45-90 мин | Высокая | Не горючие материалы | |

| Биостойкость | V группа | Низкая | V группа | |

| Прочность на сжатие, кг/см2 | 40-85 | 50-70 | 125 | 20 |

| Морозостойкость, циклов | 0,08-0,17 | 0,15 | 0,6-0,95 | 0,18-0,28 |

| Теплоемкость кДж(кг*°C) | 2,3 | 2,3 | 0,88 | 0,84 |

| Водопоглощение от массы, % | 25-50 | 40-85 | 16-25 | 18-30 |

| Звукопоглощение, Гц | 0,17-0,6 | 0,06-0,1 | 0,024-0,049 | 0,1-0,2 |

| Модуль упругости, МПа | 250-2300 | 600-1500 | 200-1000 | 200-1200 |

| Масса стандартного блока, кг | ≈24 | — | 3,9 | ≈5-33 |

| Срок эксплуатации, лет | ≈35-40 | От 50 и выше | ||

| Предел прочности при сжатии, МП | 0,5-8,5 | 1,5-4 | 2,5-25 | 2,5-15 |

Усадка. % на 1 м2 % на 1 м2 | 0,4 | 1,0 | нет | 0,5 |

(продолжение таблицы)

| Характеристики | Керамзитобетон | Железобетон | Пенобетон | ||

| Коэффициент теплопроводности, Вт/(м°C) | 0,16-0,27 | 1,69 | 0,14-0,18 | 0,5-0,75 | |

| Плотность, кг/м3 | 600-1200 | 2500 | 200-1200 | 1500-1950 | |

| Горючесть (удержание огня) | Не горючие материалы | ||||

| Биостойкость | V группа | ||||

| Прочность на сжатие, кг/см2 | 18 | 16 | 14 | 125 | |

| Морозостойкость, циклов | 0,5-0,7 | 1-1,2 | 0,14-0,38 | 0,85-1,15 | |

| Теплоемкость кДж(кг*°C) | 0,84 | 0,84 | 0,84 | ||

| Водопоглощение от массы, % | 25 | 20-25 | 18-35 | 18-25 | |

| Звукопоглощение, Гц | 0,1-0,2 | 0,06-0,1 | 0,1-0,2 | 0,06-0,1 | |

| Модуль упругости, МПа | 200-1200 | 350-1000 | 200-1200 | 200-750 | |

| Масса стандартного блока, кг | ≈5-33 | >30 | ≈5-33 | 4,3 | |

| Срок эксплуатации, лет | От 50 и выше | ||||

| Предел прочности при сжатии, МП | 3,5-7,5 | 5-30 | 2,5-7,5 | 5-30 | |

% на 1 м2 % на 1 м2 | 0,5 | нет | 0,5 | нет | |

Из таблицы видно, что строительные блоки, полученные с использованием щепы, имеют высокий армирующий эффект. Они упруги, пластичны, не трескаются и не ломаются.

Арболит или кирпич

Кирпич — искусственный камень правильной формы, является самым древним строительным материалом. Из него строили ещё в Месопотамии, Древнем Египте и Древнем Риме. В России кирпич начал активно использоваться с конца 15 века и в настоящее время является самым популярным строительным материалом. Насколько оправдано использование кирпича в малоэтажном домостроении? Давайте разберёмся.

Отметим явные достоинства кирпича:

- Высокая прочность. Из кирпича можно легко строить многоэтажные дома.

Арболитовые блоки используются в малоэтажном домостроении.

Арболитовые блоки используются в малоэтажном домостроении. - Пожаробезопасность, биостойкость, безвредность создают для человека безопасные условия проживания. Арболит также обладает всеми этими достоинствами.

- Атмосферостойкость и морозостойкость делают кирпич прекрасным фасадным материалом. Здесь арболит проигрывает кирпичу, так как сам по себе требует облицовки.

- Красивый внешний вид: разнообразие размеров, фактур и цветов делают возможным воплощение различных дизайнерских решений. Арболит этим похвастать не может.

На самом деле, мы твёрдо убеждены в том, что кирпич и арболит отлично дополняют друг друга. Кирпичный фасад арболитового дома будет прекрасным и практичным решением. Но почему бы не сделать весь дом кирпичным? Для ответа на этот вопрос надо проанализировать недостатки кирпича:

- За высокую прочность кирпич расплачивается теплопроводностью. Это законы физики и от них никуда не деться.

В среднем по теплопроводности кирпич в пять раз хуже арболита. Это значит, что стена из арболита в 30 см заменяет полутораметровую кирпичную стену. Мало того, что кирпич дороже арболитового блока, так его ещё и потребуется минимум в пять раз больше для того, чтобы обеспечить одинаковую теплопроводность стен. Добавьте сюда работу, транспортировку, раствор. Ценник будет заоблачный.

В среднем по теплопроводности кирпич в пять раз хуже арболита. Это значит, что стена из арболита в 30 см заменяет полутораметровую кирпичную стену. Мало того, что кирпич дороже арболитового блока, так его ещё и потребуется минимум в пять раз больше для того, чтобы обеспечить одинаковую теплопроводность стен. Добавьте сюда работу, транспортировку, раствор. Ценник будет заоблачный. - При равном объеме масса кирпича в 2-3 раза больше массы арболита, а с учетом разницы теплоизоляционных свойств, требуемых для строительства дома с аналогичными показателями качества, масса будет уже в 10-15 раз выше. Представляете себе разницу нагрузок на фундамент? Это является причиной использования мощных и более дорогих фундаментов при строительстве кирпичных домов. Арболит намного выгоднее и экономичнее кирпича.

Эти проблемы стараются минимизировать устройством колодезных кладок, дополнительным утеплением. Но для чего? Ведь у всех этих решений появляются свои недостатки, а самое главное, в доме из арболита значительно комфортнее микроклимат, который несравним с кирпичным. Пообщайтесь с людьми, которые живут в арболитовых домах.

Пообщайтесь с людьми, которые живут в арболитовых домах.

Ко всему вышесказанному добавьте то, что арболитовые блоки легко пилятся, сверлятся, в них можно вбивать гвозди, вкручивать шурупы, как в деревянную стену. А благодаря высокой адсорбционной способности штукатурка стен выполняется без использования специальных армирующих сеток.

теплоэффективный блок

МОНОЛИТ БЕТОН

МОНОЛИТ БЕТОН

Как правильно выбрать материал, для строительства дома в Сибири?

Свяжитесь с нами, чтобы обсудить ваш проект!

Свяжитесь с нами, чтобы обсудить ваш проект!

Итак, решиться строить дом в Сибири – это уже подвиг. 90% жителей даже мысли такие гонят прочь. Но, даже приняв подобное решение, чтобы воплотить мечту в жизнь, мало собрать определенную сумму денег, выбрать место для строительства, компанию для выполнения работ, необходимо осознанно подойти к выбору строительных материалов.

Некачественные стройматериалы также мешают созданию комфортабельных условий для проживания, и даже могут представлять опасность для жизни человека и окружающей среды.

Итак, решиться строить дом в Сибири – это уже подвиг. 90% жителей даже мысли такие гонят прочь. Но, даже приняв подобное решение, чтобы вопло-тить мечту в жизнь, мало собрать определенную сумму денег, выбрать место для строительства, компанию для выполнения работ, необходимо осознанно подойти к выбору строительных матери-алов.

Некачественные стройматериалы также мешают созданию комфортабельных условий для прожи-вания, и даже могут представлять опасность для жизни человека и окружающей среды.

И треть из этого количества новостроек просто бросают еще через пару лет. Перспектива не самая оптимистичная…

Готовы продолжать, решились точно? — Тогда наша компания готова Вам помочь.

Мы предлагаем уникальное решение для качественного и быстрого строительства дома в сибирских климатических реалиях. Звучит рекламно и избито, но попробуем разобраться, как выбрать хорошие материалы для строительства коттеджа. Покажем, докажем и сравним инновационный ТЭБ (теплоэффективные блоки) и другие строительные технологии.

И треть из этого количества новостроек просто бросают еще через пару лет. Перспектива не самая оптимистичная… Готовы продолжать, ре-шились точно? — Тогда наша компания готова Вам помочь.

Мы предлагаем уникальное решение для качест-венного и быстрого строительства дома в сибир-ских климатических реалиях. Звучит рекламно и избито, но попробуем разобраться, как выбрать хорошие материалы для строительства коттеджа. Покажем, докажем и сравним инновационный ТЭБ (теплоэффективные блоки) и другие строительные технологии.

Без ложной скромности, скажем, что мы запатентовали некоторые ноу-хау конструкции блока (патент на полезную модель) и производства.

Качество выпускаемых нами теплоэффективных блоков базируется на трех основных китах производства:

✓ Качество исходного сырья;

✓ Строгий контроль на всех этапах производства. Мониторинг основных характеристик блоков в уже построенных домах и эксплуатационных характеристик самих домов из ТЭБов;

✓ Испытания, проводимые исключительно с обязательной фото и видеофиксацией. Поскольку, в наше время, к сожалению, легко сделать практически любой сертификат, используя для этого данные о фиктивных испытаниях (доказательство же настоящих тестов в формате фото и видео, автоматически исключает риск подлога информации).

Поскольку, в наше время, к сожалению, легко сделать практически любой сертификат, используя для этого данные о фиктивных испытаниях (доказательство же настоящих тестов в формате фото и видео, автоматически исключает риск подлога информации).

Без ложной скромности, скажем, что мы запатен-товали некоторые ноу-хау конструкции блока (патент на полезную модель) и производства.

Качество выпускаемых нами теплоэффективных блоков базируется на трех основных китах производства:

✓ Качество исходного сырья;

✓ Строгий контроль на всех этапах производства. Мониторинг основных характеристик блоков в уже построенных домах и эксплуатационных характе-ристик самих домов из ТЭБов;

✓ Испытания, проводимые исключительно с обяза-тельной фото и видеофиксацией. Поскольку, в наше время, к сожалению, легко сделать практически любой сертификат, используя для этого данные о фиктивных испытаниях (доказательство же настоя-щих тестов в формате фото и видео, автоматически исключает риск подлога информации).

✓ Экологическая безопасность – в производстве применяется натуральное сырье (основные компоненты песок, щебень и цемент), материал прошел санитарно- эпидемиологическую сертификацию и специализированную инспекцию «Экология Сибири» по уже готовому зданию. Стены домов из ТЭБ не просто экологически безопасны, но еще и уменьшают воздействие электромагнитных полей внутри здания, более чем в 250 раз;

✓ Пожаробезопасность – 1ая высшая степень огнестойкости, предел огнестойкости REI 120 при вертикальной статической нагрузке 22 т/пог. м, класс пожарной опасности К0 (45). (подтверждена испытаниями, зафиксированными на видео). Для примера скажем, что такая же степень огнестойкости у кирпича;

✓ Высокая несущая способность — благодаря ребрам жесткости, в которых размещен замкнутый арматурный каркас, изготовленный из проволоки диаметром 5 мм, ТЭБы толщиной 40 см выдерживают нагрузку до 42,6 т/пог. м, что позволяет возводить здания до 5 этажей;

✓ Энергосбережение — высокие показатели сопротивления теплопередаче 3,82 м2. 0С/Вт (для ТЭБов толщиной 30 см) и 4,02 м2.0С/Вт (для ТЭБов толщиной в 40 см), превышают нормативное значение по Сибири (3,69 м2.0С/Вт), позволяют минимизировать затраты на обогрев помещений;

0С/Вт (для ТЭБов толщиной 30 см) и 4,02 м2.0С/Вт (для ТЭБов толщиной в 40 см), превышают нормативное значение по Сибири (3,69 м2.0С/Вт), позволяют минимизировать затраты на обогрев помещений;

✓ Долговечность — термоблоки не подвержены разрушению грибком или плесенью, способны выдерживать резкие перепады температур и уровня влажности, арматурный каркас и утеплитель надежно защищены наружной оболочкой из бетона. Исследования конструкций из ячеистых бетонов после 40-50 лет эксплуатации, на практике показали, что они увеличивают свою прочность в сравнении с первоначальной. Фасад термоблока выдерживает более 200 циклов заморозки/разморозки, что соответствует 70 летнему сроку эксплуатации домов из блоков.

✓ Высокие характеристики по звукоизоляции;

✓ Эстетическая красота — фасадная часть термоблока выполнена из тяжелого бетона с декоративным рисунком, что создаёт привлекательность и уникальность внешнего облика дома в сравнении с другими материалами.

✓ Рекордно короткие сроки строительства — кладка стен ведётся в один ряд, т.е. при возведении стен выполняется только одна операция (например, стены двухэтажного дома 8х8 м. два человека возводят всего за 14 дней!).

✓ Небольшой вес готовой конструкции позволяет сэкономить средства на устройстве фундамента;

✓ Не требуется дополнительное утепление конструкции стены;

✓ Не требуется дополнительная отделка фасада здания.

✓ Цена вне конкуренции. Стоимость 1 кв. метра готовой к эксплуатации стены на сегодняшний день не имеет альтернативы на рынке стеновых материалов по соотношению цена-качество. Экономия складывается не в ущерб качеству!

✓ Экологическая безопасность – в производстве применяется натуральное сырье (основные компо-ненты песок, щебень и цемент), материал прошел санитарно- эпидемиологическую сертификацию и специализированную инспекцию «Экология Сиби-ри» по уже готовому зданию. Стены домов из ТЭБ не просто экологически безопасны, но еще и уменьша-ют воздействие электромагнитных полей внутри здания, более чем в 250 раз;

Стены домов из ТЭБ не просто экологически безопасны, но еще и уменьша-ют воздействие электромагнитных полей внутри здания, более чем в 250 раз;

✓ Пожаробезопасность – 1ая высшая степень огнестойкости, предел огнестойкости REI 120 при вертикальной статической нагрузке 22 т/пог. м, класс пожарной опасности К0 (45). (подтверждена испытаниями, зафиксированными на видео). Для примера скажем, что такая же степень огнестой-кости у кирпича;

✓ Высокая несущая способность — благодаря ребрам жесткости, в которых размещен замкнутый арматурный каркас, изготовленный из проволоки диаметром 5 мм, ТЭБы толщиной 40 см выдержи-вают нагрузку до 42,6 т/пог. м, что позволяет возво-дить здания до 5 этажей;

✓ Энергосбережение — высокие показатели сопротивления теплопередаче 3,82 м2.0С/Вт (для ТЭБов толщиной 30 см) и 4,02 м2.0С/Вт (для ТЭБов толщиной в 40 см), превышают нормативное значение по Сибири (3,69 м2.0С/Вт), позволяют минимизировать затраты на обогрев помещений;

✓ Долговечность — термоблоки не подвержены разрушению грибком или плесенью, способны выдерживать резкие перепады температур и уровня влажности, арматурный каркас и утеплитель надежно защищены наружной оболочкой из бетона. Исследования конструкций из ячеистых бетонов после 40-50 лет эксплуатации, на практике показали, что они увеличивают свою прочность в сравнении с первоначальной. Фасад термоблока выдерживает более 200 циклов заморозки/разморозки, что соответствует 70 летнему сроку эксплуатации домов из блоков.

Исследования конструкций из ячеистых бетонов после 40-50 лет эксплуатации, на практике показали, что они увеличивают свою прочность в сравнении с первоначальной. Фасад термоблока выдерживает более 200 циклов заморозки/разморозки, что соответствует 70 летнему сроку эксплуатации домов из блоков.

✓ Высокие характеристики по звукоизоляции;

✓ Эстетическая красота — фасадная часть термо-блока выполнена из тяжелого бетона с декоратив-ным рисунком, что создаёт привлекательность и уникальность внешнего облика дома в сравнении с другими материалами.

✓ Рекордно короткие сроки строительства — кладка стен ведётся в один ряд, т.е. при возведении стен выполняется только одна операция (например, стены двухэтажного дома 8х8 м. два человека воз-водят всего за 14 дней!).

✓ Небольшой вес готовой конструкции позволяет сэкономить средства на устройстве фундамента;

✓ Не требуется дополнительное утепление конструкции стены;

✓ Не требуется дополнительная отделка фасада здания.

✓ Цена вне конкуренции. Стоимость 1 кв. метра готовой к эксплуатации стены на сегодняшний день не имеет альтернативы на рынке стеновых матери-алов по соотношению цена-качество. Экономия складывается не в ущерб качеству!

Качество, надежность, цена.

По статистике нашей компании: более 70% домов строят дольше, чем 5 лет.

В чем отличие ТЭБ?

По нашему региону нормативное значение R= 3,69 м2.0С/Вт (еще “вчера” оно было 3,79).

Формула расчета довольно проста R = δ / λ

Где δ — толщина материала в метрах, λ — коэффициент теплопроводности материала.

Т.е. чтобы вычислить необходимую толщину материала, для того, чтобы были минимальные теплопотери, а значит и Ваша экономия на последующем отоплении дома — необходимо известное значение R= 3,69 умножить на теплопроводность материала (ее можно узнать как у производителя, так и соцсетях).

Кирпич и брус — классические материалы не нуждающиеся в рекламе. Время — их рекомендация! Вряд ли кто-либо возьмется оспаривать их отличные эксплуатационные характеристики.

Но все относительно…

По нашему региону нормативное значение R= 3,69 м2.0С/Вт (еще “вчера” оно было 3,79).

Формула расчета довольно проста R = δ / λ

Где δ — толщина материала в метрах, λ — коэффициент теплопроводности материала.

Т.е. чтобы вычислить необходимую толщину материала, для того, чтобы были минимальные теплопотери, а значит и Ваша экономия на последующем отоплении дома — необходимо известное значение R= 3,69 умножить на теплопроводность материала (ее можно узнать как у производителя, так и соцсетях).

Кирпич и брус — классические материалы не нуждающиеся в рекламе. Время — их рекомендация! Вряд ли кто-либо возьмется оспаривать их отличные эксплуатационные характеристики.

Но все относительно…

Кирпич: готовый к эксплуатации дом будет замечательным, но достаточно дорогим и далеко не каждому по карману.

Сравнение с ТЭБ: Затраты на фундамент и стены выше в разы.

Брус: классное, комфортное с точки зрения экологии жилище, но, как бы не рекламировали новые пропитки — всегда будет оставаться опасение небезопасности, с точки зрения пожароопасности.

Плюс это тот материал, который можно сравнить с женщиной — дом будет долговременно красивым и комфортным с условием постоянного и недешевого ухода за ним.

Брус 200 для Сибири требует утепления и обшивки. Брус 250 будет достаточным, но и в этом случае затраты на отопление будут гораздо выше нормируемых.

Сравнение с ТЭБ: Затраты на фундамент равны. Затраты на стены выше на > 40%.

Газобетон, пенобетон: давно зарекомендовавшие себя блоки.

Если по автоклавному газобетону вопросов нет — замечательный материал, то вот с кустарно произведенным нужно быть повнимательнее. Ведь нередко из-за нарушений технологии или банальной экономии цемента, которая дает возможность предложения -30% от автоклавного, качество оставляет желать лучшего (гвоздь в такие блоки можно вдавить рукой), хотя и качественные производители есть. Рассмотрим качественные автоклавные блоки.

Сравнение с ТЭБ: Затраты на фундамент равны. Затраты на стены, в случае кладки автоклавного газобетона толщиной 30 см. + утепления + гидро-пароизоляции + недорогого сайдинга выше на > 35%.

Толщина 40 см + облицовочный кирпич выше на > 70%.

Толщина 40 см + недорогой сайдинг выше на > 30% (но топить будете чуть больше).

Теплопроводность газобетона ок. 0,14 Вт/м2.0С. Значит толщина стены должна быть = 3,69*0,14 =0,51 м.

Полистиролбетон: (ПСБ) – особо легкий бетон с пористой структурой, производимый на базе цементного вяжущего, с пористым гранулированным заполнителем (вспененный полистирол).

Сравнение с ТЭБ: Затраты на фундамент равны. Теплопроводность сравнима с газобетоном ок. 0,13 — 0,14 Вт/м2.0С.

Значит толщина стены и ее утепление, обшивка должна быть такими же как и в случае с газобетоном. Учитывая незначительную разницу стоимости полистиролбетона и автоклавного газобетона — в суммовом выражении сравнение близко.

Арболит: материал, состоящий из смеси, в составе которой в качестве вяжущей основы используют цемент, органический заполнитель (древесная щепа), и небольшое количество химических добавок. Имеет высокую степень водопоглощения и невысокую несущую способность. Требует штукатурки с обеих сторон стен, во избежание намокания.

Отзывы жильцов домов из арболита лучше посмотреть в соцсетях 😉 .

Сравнение с ТЭБ: Затраты на фундамент равны. Теплопроводность арболитовых блоков для наружных стен ок. 0,12 Вт/м2.0С. Значит толщина стены должна быть = 3,69*0,12 =0,44 м.

Цена на сегодняшний день не сильно отличается от качественного автоклавного газобетона — на 100-200 руб/м.куб ниже. Учитывая, что наружную часть стены придется доброкачественно штукатурить, гидрофобизировать и только после этого монтировать фасад затратная часть сравняется с вариантом газобетона, но по комфорту проживания и функционалу не в сравнении.

Сип-панели: их называют сэндвич-панели или структурно-изолированная панель.

Имеет ряд недостатков: кроме плохого запаха и легкого воспламенения, в процессе горения которого выделяются опасные пары, 2-3 вдохов которых достаточно, чтобы уже не покинуть помещение, (подтверждением этому протоколы размещенные на сайтах производителей и печально известный факт с “Хромой лошадью” в Перьми), отсутствие возможности монтажа навесных элементов на стены.

Что с ними происходит при сильных порывах ветра мы тоже видели, достаточно лишь посмотреть об этом информацию на Западе (именно за это качество их называют домиками Ниф-Нифа). Требует обязательной отделки штукатуркой с обеих сторон, во избежание опасных для здоровья выделений и исключения воспламенения.

Кирпич: готовый к эксплуатации дом будет замечательным, но достаточно дорогим и далеко не каждому по карману.

Сравнение с ТЭБ: Затраты на фундамент и стены выше в разы.

Брус: классное, комфортное с точки зрения экологии жилище, но, как бы не рекламировали новые пропитки — всегда будет оставаться опасение небезопасности, с точки зрения пожароопасности.

Плюс это тот материал, который можно сравнить с женщиной — дом будет долговременно красивым и комфортным с условием постоянного и недешевого ухода за ним.

Брус 200 для Сибири требует утепления и обшивки. Брус 250 будет достаточным, но и в этом случае затраты на отопление будут гораздо выше нормируемых.

Сравнение с ТЭБ: Затраты на фундамент равны. Затраты на стены выше на > 40%.

Газобетон, пенобетон: давно зарекомендовавшие себя блоки.

Если по автоклавному газобетону вопросов нет — замечательный материал, то вот с кустарно произведенным нужно быть повнимательнее. Ведь нередко из-за нарушений технологии или банальной экономии цемента, которая дает возможность предложения -30% от автоклавного, качество оставляет желать лучшего (гвоздь в такие блоки можно вдавить рукой), хотя и качественные производители есть. Рассмотрим качественные автоклавные блоки.

Сравнение с ТЭБ: Затраты на фундамент равны. Затраты на стены, в случае кладки автоклавного газобетона толщиной 30 см. + утепления + гидро-пароизоляции + недорогого сайдинга выше на > 35%.

Толщина 40 см + облицовочный кирпич выше на > 70%.

Толщина 40 см + недорогой сайдинг выше на > 30% (но топить будете чуть больше).

Теплопроводность газобетона ок. 0,14 Вт/м2.0С. Значит толщина стены должна быть = 3,69*0,14 =0,51 м.

Полистиролбетон: (ПСБ) – особо легкий бетон с пористой структурой, производимый на базе цементного вяжущего, с пористым гранулированным заполнителем (вспененный полистирол).

Сравнение с ТЭБ: Затраты на фундамент равны. Теплопроводность сравнима с газобетоном ок. 0,13 — 0,14 Вт/м2.0С.

Значит толщина стены и ее утепление, обшивка должна быть такими же как и в случае с газобетоном. Учитывая незначительную разницу стоимости полистиролбетона и автоклавного газобетона — в суммовом выражении сравнение близко.

Арболит: материал, состоящий из смеси, в составе которой в качестве вяжущей основы используют цемент, органический заполнитель (древесная щепа), и небольшое количество химических добавок. Имеет высокую степень водопоглощения и невысокую несущую способность. Требует штукатурки с обеих сторон стен, во избежание намокания.

Отзывы жильцов домов из арболита лучше посмотреть в соцсетях 😉 .

Сравнение с ТЭБ: Затраты на фундамент равны. Теплопроводность арболитовых блоков для наружных стен ок. 0,12 Вт/м2.0С. Значит толщина стены должна быть = 3,69*0,12 =0,44 м.

Цена на сегодняшний день не сильно отличается от качественного автоклавного газобетона — на 100-200 руб/м.куб ниже. Учитывая, что наружную часть стены придется доброкачественно штукатурить, гидрофобизировать и только после этого монтировать фасад затратная часть сравняется с вариантом газобетона, но по комфорту проживания и функционалу не в сравнении.

Сип-панели: их называют сэндвич-панели или структурно-изолированная панель.

Имеет ряд недостатков: кроме плохого запаха и легкого воспламенения, в процессе горения которого выделяются опасные пары, 2-3 вдохов которых достаточно, чтобы уже не покинуть помещение, (подтверждением этому протоколы размещенные на сайтах производителей и печально известный факт с “Хромой лошадью” в Перьми), отсутствие возможности монтажа навесных элементов на стены.

Что с ними происходит при сильных порывах ветра мы тоже видели, достаточно лишь посмотреть об этом информацию на Западе (именно за это качество их называют домиками Ниф-Нифа). Требует обязательной отделки штукатуркой с обеих сторон, во избежание опасных для здоровья выделений и исключения воспламенения.

Главными преимуществами ТЭБов можно назвать:

Почему именно ТЭБ?

Сравнительный анализ материалов для наружных стен.

Давайте вспомним историю: когда-то, человека устраивало жилье в виде шалаша. Но, шалаш не был защищенным жилищем, ни от зверья, ни от «атмосферных нападков». И человек вынужден был шевелить мозгами в поисках альтернативы. Пещера! Да, но до поры до времени. После, он искал более комфортабельные, если хотите, изощренные варианты: глиняные, каменные, деревянные строения… Из примитивной, до изощренной архитектуры. Чего только не изыскивал разум в поисках удовлетворения потребностей.

Так и сейчас – поиск всегда был и будет. Рано или поздно, нанотехнологии внесут, свою лепту в сегмент стройматериалов. На данном этапе перспективное развитие рынка стеновых материалов, на наш взгляд, в комплексном решении ряда потребностей за счет одной единицы! Т.е. воплощение максимального количества потребностей и запросов в одном материале. Над этим мы и работаем.

В нашей продукции воплощены запросы качества-цены, эксплуатационного энергосбережения, архитектурного ансамбля (линейка блока в полном ассортименте: рядовые, угловые, доборные, поясные, пилонные, перемычки в ассортименте).

Итак, вы встали перед выбором материала для стен вашего будущего дома — кирпич, дерево, газобетон, пенобетон, полистиролбетон, арболит, сип-панели и т.д.

Все хотят максимальное качество за минимальные деньги. Как же найти золотую середину, чтобы материал из которого вы строите был прочным, безопасным для здоровья, хорошо сохранял тепло, а при этом стоил не дорого?

Для корректности сравнительного анализа сразу исключим затраты на перекрытия и кровлю.

Поскольку затратная часть на них при любом материале стен будут практически одинаковыми. По необходимому утеплению конструкции стен будем пользоваться понятием сопротивления теплопередаче ограждающих конструкций.

Давайте вспомним историю: когда-то, человека устраивало жилье в виде шалаша. Но, шалаш не был защищенным жилищем, ни от зверья, ни от «атмосферных нападков». И человек вынужден был шевелить мозгами в поисках альтернативы. Пещера! Да, но до поры до времени. После, он искал более комфортабельные, если хотите, изо-щренные варианты: глиняные, каменные, деревян-ные строения… Из примитивной, до изощренной архитектуры. Чего только не изыскивал разум в поисках удовлетворения потребностей.

Так и сейчас – поиск всегда был и будет. Рано или поздно, нанотехнологии внесут, свою лепту в сегмент стройматериалов. На данном этапе перспективное развитие рынка стеновых материалов, на наш взгляд, в комплексном решении ряда потребностей за счет одной единицы! Т.е. воплощение максимального коли-чества потребностей и запросов в одном матери-але. Над этим мы и работаем.

В нашей продукции воплощены запросы качества-цены, эксплуатационного энергосбережения, архитектурного ансамбля (линейка блока в полном ассортименте: рядовые, угловые, доборные, поясные, пилонные, перемычки в ассортименте).

Итак, вы встали перед выбором материала для стен вашего будущего дома — кирпич, дерево, газобетон, пенобетон, полистиролбетон, арболит, сип-панели и т.д.

Все хотят максимальное качество за минимальные деньги. Как же найти золотую середину, чтобы материал из которого вы строите был прочным, безопасным для здоровья, хорошо сохранял тепло, а при этом стоил не дорого?

Для корректности сравнительного анализа сразу исключим затраты на перекрытия и кровлю.

Поскольку затратная часть на них при любом материале стен будут практически одинаковыми. По необходимому утеплению конструкции стен будем пользоваться понятием сопротивления теплопередаче ограждающих конструкций.

Себестоимость квадратного метра стены из «термоблока» гораздо дешевле любого аналога!

Любой аналог, какой не возьми, по себестоимости выходит дороже.

Если вы выберете наш блок ТЭБ, достаточно будет уложить его в один ряд и вот уже готовая стена. Экономия складывается за счет отсутствия оплаты двух этапов работ (утепления и устройство фасада), на стоимости самих трех материалов вместо одного и транспортных накладных по доставке, плюс сопутствующие мелочи на каждом этапе работ.

Немаловажный фактор — экономия на времени строительства. Нередко, люди откладывая эти два этапа на последующие годы — “будут деньги — утеплю и закрою фасадом”, сталкиваются с проблемой дальнейшего завершения. То с деньгами проблема, то обстоятельства, то время помехой и т.д. А многие стеновые материалы боятся влаги и их необходимо “изолировать” от воздействия влаги и последующего замораживания-оттаивания, а значит и медленного разрушения.

Да, если сравнивать вариант постройки дома из ТЭБ, в который можно заехать жить уже в первый год со спокойной душой о завершении строительства и, предположим, газобетона, пенобетона отложив этапы утепления и фасадных работ на последующие годы — то второй вариант будет чуть дешевле — но! Экономически рассматривая даже тот идеальный вариант, при котором средства на завершение строительства нашли, не составит труда сделать простое заключение целесообразности и экономики.

ИТОГО: средств уйдет больше, времени на стройку больше, нервов и головных болей тоже гораздо больше.

Если вы выберете наш блок ТЭБ, достаточно будет уложить его в один ряд и вот уже готовая стена. Экономия складывается за счет отсутствия оплаты двух этапов работ (утепления и устройство фасада), на стоимости самих трех материалов вместо одного и транспортных накладных по доставке, плюс сопутствующие мелочи на каждом этапе работ.

Немаловажный фактор — экономия на времени строительства. Нередко, люди откладывая эти два этапа на последующие годы — “будут деньги — утеплю и закрою фасадом”, сталкиваются с проблемой дальнейшего завершения. То с деньгами проблема, то обстоятельства, то время помехой и т.д. А многие стеновые материалы боятся влаги и их необходимо “изолировать” от воздействия влаги и последующего замораживания-оттаивания, а значит и медленного разрушения.

Да, если сравнивать вариант постройки дома из ТЭБ, в который можно заехать жить уже в первый год со спокойной душой о завершении строительства и, предположим, газобетона, пенобетона отложив этапы утепления и фасадных работ на последующие годы — то второй вариант будет чуть дешевле — но! Экономически рассматривая даже тот идеальный вариант, при котором средства на завершение строительства нашли, не составит труда сделать простое заключение целесообразности и экономики.

ИТОГО: средств уйдет больше, времени на стройку больше, нервов и головных болей тоже гораздо больше.

Очень надеемся, что этой статьей довольно подробно и просто донесли до вас ключевые плюсы и преимущества блоков ТЭБ при строительстве дома в Сибири.

Если остались вопросы или просто хотите узнать больше, просчитать проект — свяжитесь с нами по телефону указанному в верхней строке сайта, либо через форму обратного звонка в правом нижнем углу.

Очень надеемся, что этой статьей довольно подробно и просто донесли до вас ключевые плюсы и преимущества блоков ТЭБ при строительстве дома в Сибири.

Если остались вопросы или просто хотите узнать больше, просчитать проект — свяжитесь с нами по телефону указанному в верхней строке сайта, либо через форму обратного звонка в правом нижнем углу.

Отталкиваясь от всего вышеизложенного можно смело сделать вывод, что все же решившись на строительство собственного дома в Сибири, ТЭБ оптимальный вариант, позволяющий в короткие сроки возвести здание, отвечающее всем предъявляемым требованиям, с длительным сроком эксплуатации и приемлемой стоимостью.

Применение арболитовых блоков для строительства домов

Во множестве источников вы можете найти описание арболита в качестве материала, наделенного чудеснейшими качествами. Статьи рекламируют арболитовые блоки, превознося их и замалчивая недостатки. Следует понимать, что знание особенностей и важнейших характеристик арболита позволит застройщику максимально использовать его сильные стороны и скорректировать недостатки.

Проекты домов из арболита: плотность материала

Арболит — это разновидность легкого бетона, основой которого является органический заполнитель — древесная щепа, в роли связующего элемента выступает цемент, специальные химические добавки, вода.

В зависимости от назначения материала его подразделяют на 2 вида:

- конструктивный;

- теплоизолирующий.

В качестве определяющего фактора выступает плотность материала. Так для создания конструктивных несущих элементов зданий нельзя применять блоки, плотность которых ниже 500 кг/м3. Зато такие изделия отлично подходят для тепловой изоляции наружных стен в таких зданиях, где существуют дополнительные несущие элементы вроде колонн, воспринимающие нагрузки от кровли и перекрытий.

Отличием конструктивных блоков является интервал их плотности от 550 до 700 кг/м3. Арболитовые дома, проекты которых рассчитаны на плотность стен 850 кг/м3, будут очень прочными, но менее теплыми. Чем плотнее материал, тем он и холоднее.

Плотность замеряется после приобретения блоками установившейся массы в результате окончательной потери влаги.

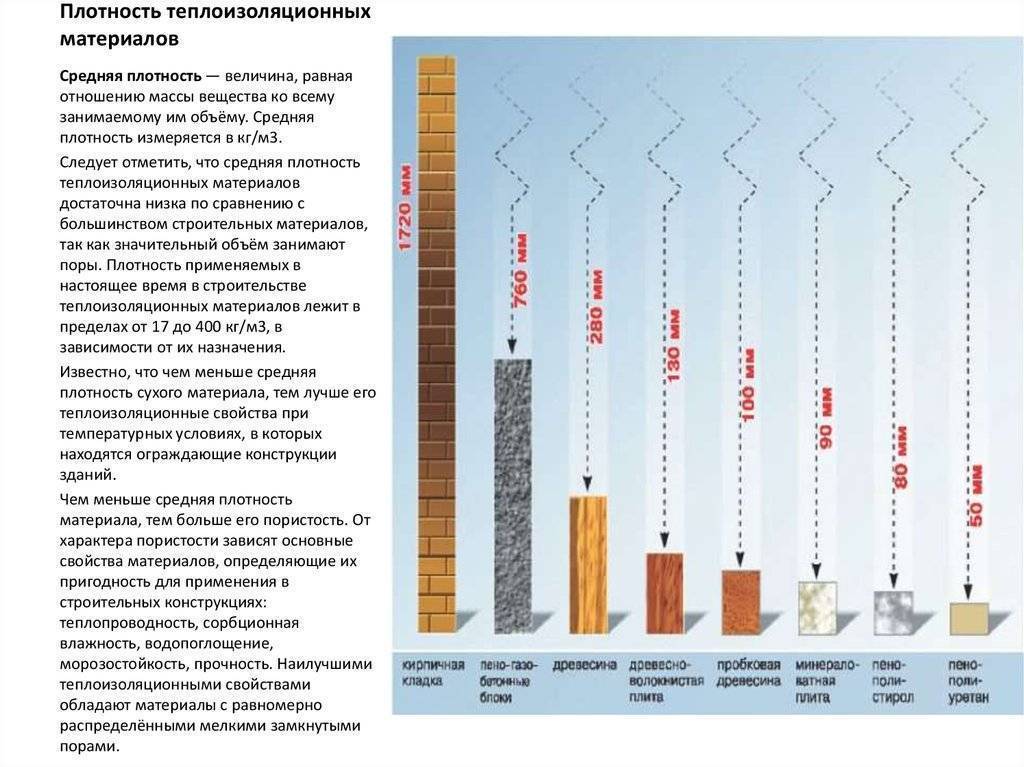

Сравнительная таблица плотности материалов

Наименование материала | Минимальная плотность материала, кг/м3 | Максимальная плотность материала, кг/м3 |

Дерево | 450 | 600 |

Газобетон | 300 | 800 |

Арболитовые блоки | 400 | 850 |

Пенобетон | 200 | 1200 |

Керамический кирпич | 1550 | 1700 |

Силикатный кирпич | 1700 | 1950 |

Готовые проекты домов из арболита: прочность материала

Прочность на сжатие

Прочность блоков на сжатие определяет их несущую способность. Блокам присваивается класс по прочности и марка по итогам испытания изделий. При этом плотность соотносится с классом материала следующим образом:

Плотность кг/м3 | Класс | Марка |

400 — 500 | В 0,35 | М 5 |

450 — 500 | В 0,75 | М 10 |

500 | В 1,0 | М 15 |

500 — 650 | В 1,5 | — |

500 — 700 | В 2,0 | М 25 |

600 — 750 | В 2,5 | М 35 |

700 — 850 | В 3,5 | М 50 |

Маркой арболита считается средняя величина, полученная в результате испытаний партии изделий. Классу же должны соответствовать 95 % образцов в партии.

На рынке, возможно, вы найдете проекты одноэтажных домов из арболита, предусматривающие высоту этажа не более 3 м, рассчитаны на изделия класса от B 1.0. Если стены предполагаются более высокими, следует использовать элементы классности от B 1.5. Арболит классов B 2.0 и B 2.5 применяется в строительстве двух- и трехэтажных домов.

Прочность на изгиб

Отличием арболита от типичных ячеистых бетонов считается прочность материала на изгиб, имеющая пределы от 0,7 до 1,0 МПа. Характеристика упругости блоков, именуемая модулем, достигает значений в 2300 МПа. Эта особенность и делает арболит уникальным по отношению к ячеистым бетонам. Именно благодаря этому полностью исключается проблема образования трещин.

Проекты домов из арболитовых блоков: необходимая теплопроводность материала

Арболит имеет ключевую характеристику – теплопроводность, растущую с увеличением значений его плотности. Согласно ГОСТ арболитовые стены при их возведении в средних широтах должны иметь толщину не менее 380 мм. Практика строительства часто предусматривает продольную однорядную укладку блоков размером 500×300×200 мм. С устройством наружной и внутренней отделки стен создаются комфортные параметры микроклимата и решается вопрос с конденсацией влаги. В качестве мер по дополнительному утеплению часто используют перлитовые теплые штукатурные смеси.

Теплопроводность кладочных материалов в сравнении

Наименование материала | min | max |

Дерево | 0,15 | 0,15 |

Газобетон | 0,18 | 0,28 |

Арболитовые блоки | 0,07 | 0,16 |

Пенобетон | 0,14 | 0,38 |

Керамический кирпич | 0,6 | 0,95 |

Силикатный кирпич | 0,85 | 1,15 |

Влагопоглощение блоков из арболита

Теплозащитные арболитовые блоки имеют водопоглощение до 85%, а конструктивные – до 75%. Такие значения верны при погружении блока в воду, поскольку блок имеет структуру, склеенную цементным камнем из разрозненных щеп, имеющих относительно друг друга случайное положение. При поступлении воды на поверхность арболита, она беспрепятственно просачивается внутрь. Если блок окунуть, то вода займет большой объем внутри блока, вытеснив воздух. При вынимании блока из воды излишки влаги уйдут, а цементный камень просохнет. Но в воздушной среде влагу они практически не накапливают ввиду низкой гигроскопичности материала. Но при долгом воздействии воды на наружную сторону блока, она проявится и с внутренней. Это определяет необходимость включения в проект постройки дома сведений о наружной отделке фасадов с использованием дышащей штукатурки или навесных систем с вентилируемым зазором. Нужно не забывать правило: паропроницаемость каждого следующего внешнего слоя стены должна быть больше предыдущего.

Морозоустойчивость

Арболит стоек к промерзанию благодаря малой его способности впитывать влагу. Его морозостойкость характеризуется диапазоном от F25 до F50. При использовании гидроизоляции морозостойкость арболита повышается.

Морозостойкость материалов в сравнении

Наименование материала | min | max |

Дерево | — | — |

Газобетон | 35 | — |

Арболитовые блоки | 25 | 50 |

Пенобетон | 35 | — |

Керамический кирпич | 25 | — |

Силикатный кирпич | 25 | — |

Способность к усадке

Усадка в первое время после завершения строительства происходит в небольших масштабах (до 0,4-0,8%). В целях предотвращения нарушений отделки в течении 4 месяцев после сдачи дома внутренние стены оставляют в черновом варианте. Основную усадку блоки проходят на производстве при созревании. Считается, что арболит совершенно не подвержен усадке.

Огнезащитные свойства

Арболит имеет следующие характеристики огнестойкости:

- Трудногорючесть, характеризующуюся группой горючести — Г1;

- Трудновоспламеняемость группы В1;

- Малое дымообразование типа Д1.

Степень горючести у арболита самая низкая из возможных в классификация.

Звукоизоляция

Отличное шумопоглощения обеспечивается коэффициентом в 0,17-0,6, что соответствует 135 – 2000 Гц. Эти свойства позволяют арболиту превосходить шумоизоляцию древесины и кирпича.

Паропроницаемость

Арболит является дышащим материалом с паропроницаемостью до 35%. Это свойство избавляет дома из блоков (проекты и фото часто подтверждают качество арболита) от сырости, обеспечивая комфортные параметры воздушной среды жилья. Конечно же если правильно устроена фасадная система дома.

Слабые стороны блоков из арболита

Несмотря на то, что арболит обладает поразительными свойствами, недостатки его все-таки стоит иметь в виду. Следующие сомнительные моменты способны изменить решение заказчиков.

- Большой ассортимент арболитовых блоков «кустарного» производства. Их качество и важнейшие характеристики не подтверждены испытаниями, поэтому классность такие изделия не имеют. В регионах же приобрести заводской арболит достаточно сложно, а при «гаражном» производстве невозможно создать необходимые условия для обеспечения качества.

- Недостаточно точные геометрические параметры. В сравнении с иными легкобетонными каменными кладочными материалами геометрия арболитовых блоков не отличается высокой точностью. Большей частью это касается мало автоматизированных производств. За счет неточностей геометрии происходит увеличение толщины раствора в швах расшивки, нарушение его прочности, промерзание и увеличение времени производства работ. В рекомендациях производители указывают теплые перлитовые растворы для производства кладочных работ. Геометрию же все чаще исправляют путем фрезеровки.

- Подверженность прямому воздействию влаги. Отделка фасадов должна надежно защищать дом от внешней влаги, при этом должна хорошо выпускать влагу изнутри.

- Стоимость изделий. Их высокую цену определяет отсутствие автоматизации процесса производства, неотшлифованная технология и малые партии заказов. В сравнении с газо- и пеноблоками арболит может быть в полтора раза дороже.

- Ограниченный выбор материалов. Чтобы не возникало проблем с домом при эксплуатации, необходимо использовать для отделки арболитовой кладки «дышащие» отделочные материалы.

Ключевые плюсы блоков из арболита

Застройщиков, которые планируют построить двухэтажный или одноэтажный дом из арболита, привлекает немалый список их достоинств:

- Исключительная паропроницаемость.

- Удобство обработки.

- Отличные звукоизоляционные свойства.

- Негорючесть.

- Стойкость к биокоррозии.

- Экологичность: вредных веществ не выделяется даже минерализатором, входящим в состав арболита.

- Легкость использования крепежа. Гвозди и саморезы входят в арболит также легко, как и в дерево.

- Отсутствие необходимости в армировании кладки на малых объектах и упразднение монолитных поясов.

- Благодаря малому весу блоков при их поразительной упругости, в проект постройки дома можно включить фундаменты более легкого типа. При этом такие конструкции отличаются высокой сейсмостойкостью.

- Низкая теплопроводность обеспечивается высоким сопротивлением теплопередаче в комплекте с хорошей прочностью. При этом в проекты домов для проживания не требуется включать дополнительного утепления.

Вывод:

Как видите арболит очень достойный строительный материал: теплый, прочный, экологичный, хотя и со своими особенностями. Впрочем, у каждого материала есть свои особенности :). Но все его замечательные свойства будут справедливы, только если при производстве блоков в точности выдержана технология, и полученный материал соответствует ГОСТу.

Что такое арболитовые блоки в строительстве: характеристики и краткое сравнение с другими материалами

Технические характеристики

Технические характеристики, устанавливаемые ГОСТом — это прочность на сжатие, плотность, теплопроводность, морозостойкость, состав изделий.

Размеры

Размер блоков устанавливает производитель, наиболее востребованный покупателем габарит — 500(l)х300(b)х200(h) мм для конструкционных блоков, но в продаже можно встретить камни размером 500х250х200 и 500х200х200 мм.

Внимание!

Согласно теплотехническому расчету, при кладке стен в Московском регионе необходимая толщина стены из арбоблока D600 — 380 мм.

Вот номенклатура одного из src=»https://izbloka.com/wp-content/uploads/2018/03/blok-arbolita-1.jpg» class=»aligncenter» width=»600″ height=»199″[/img]

Теплоизоляционные блоки выпускают значительно большего размера — до 6 м длиной, 1,2 м шириной, 0,1 м толщиной, это уже панели.

Крупноразмерные блоки и панели армируются сварными сетками или отдельными стержнями с антикоррозионной обработкой.

Вес

Вес арбоблоков, как правило, не должен превышать 30 кг, больший вес создает трудности при укладке материала.

Плотность

Плотность арболита напрямую зависит от назначения и от процентного содержания цемента:

- плотность конструкционных каменей — 550…850 кг/м3;

- плотность теплоизоляционных — 300…500 кг/м3.

Состав

Строительные блоки из арболита изготавливают из дробленой древесной щепы размером 25х10х5 мм, причем этот размер был определен опытным путем, цемента с нижней маркой М300 для теплоизоляционных изделий и М 400 для конструкционных, воды и добавок, причем количество компонентов в смеси строго регламентировано:

- Древесная щепа составляет до 90% от объема изделий, допускается добавлять до 5% хвои и до 10% коры.

- Цемент — количество связующего зависит от марки и назначения изделия — чем больше в смеси цемента, тем он тяжелее, прочнее и хуже его теплотехническая характеристика.

- Вода — должна быть очищена от примесей, на деле часто используют водопроводную, из скважин или открытых источников.

- Добавки — для нейтрализации сахаров, которые вызывают гниение древесины при высокой влажности и температуре, в смесь добавляют хлорид кальция, жидкое стекло, сернокислый глинозем или известь в количестве 3-5% от объема цемента.

Фундамент под облегченные арболитовые стены

Облегченный вес плит дает возможность сэкономить на фундаменте, если позволяет уровень грунтовых вод и состав почв. Чаще всего под арболитовые плиты делают мелкозаглубленный ленточный фундамент (МЗЛФ). Ширину основания соотносят с шириной панелей – 30 или 40 см, так как смысла в кирпичной облицовке нет. Участница портала из Казани, неподалеку от которой находится одно из ведущих в стране производств плит из арболита – sabirka, вместе с мужем остановилась именно на МЗФЛ толщиной 30 см. Однако они усовершенствовали основание с помощью использованных грузовых покрышек в количестве 56 штук.

За счет резины увеличилась площадь опоры стен на грунт и увеличилась глубина фундамента, но сократилась высота ленты и расход раствора. Под шины были вырыты траншеи, уложен геотекстиль. После укладки шин под внешние и внутреннюю опорную стены (лентой), была засыпана и утрамбована обогащенная песчано-гравийная смесь. А уже на этот слой застилалась гидроизоляция (рубероид), монтировалась деревянная опалубка, закладывались трубы под коммуникации, вязался арматурный каркас и заливался раствор. Чтобы опалубку не перекосило, ее стянули шпильками, для заливки нанимался бетононасос. На основании сразу были сформированы пазы под укладку деревянных лаг перекрытия. Высота ленты вместе с цокольной частью составила 0,8 метра.

Фундамент под стены из арболитовых панелей

sabirkaУчастница FORUMHOUSE

Первый дом строился для семьи из шести человек: папа, мама, четверо детишек-погодков. Он получился слегка необычным, начиная от фундамента и заканчивая внешним видом. Мы решили экспериментировать по полной программе.

А участница портала Vetkasireni под арболитовые плиты выбрала свайно-ростверковый фундамент, из-за состава почв, УГВ и перепадов высоты на участке в 0,65 метра. Все расчеты они делали с мужем, основываясь на информации с нашего портала, нормативах и предполагаемой нагрузке от строения.

VetkasireniУчастница FORUMHOUSE

Думали, читали, советовались, снова думали и снова читали. Надумали, что фундамент будет свайно-ростверковым. А если решение принято, и согласны с ним оба, то нас уже сложно переубедить.

Сваи с расширением под «пятку», диаметром 25 см, высотой от 50 см до 120 см, арматурный каркас из прута 14 мм и 6 мм, для заливки свай приспособили ведро без дна, что значительно облегчило и ускорило процесс. Выпуски арматуры из свай в дальнейшем приваривались к каркасу фундаментной лены, использовалась арматура того же диаметра. Хотя при установке опалубки и во время заливки и трамбовки раствора старались выдержать уровень, после проверки застывшего основания выяснилось, что получился уклон, который решили вывести кирпичом. Чтобы плиты перекрытия легли идеально ровно, гидроизоляцию уложили в два слоя.

Достоинства

Арболитовые блоки соединяют в себе достоинства исходных составляющих: они прочны, как цемент и аккумулируют тепло, как дерево:

- Прочность. Камни из древобетона класса В 2,5…3,5 обладают достаточной прочностью для строительства несущих конструкций зданий высотой 2-3 этажа.

- Теплопроводность. Арбоблоки конструкционные имеют коэффициент теплопроводности от 0,105 до 0,17 Вт/м×°С, теплоизоляционные — от 0,07 до 0,095, что позволяет отнести их к группе эффективных строительных материалов.

- Морозостойкость. Морозостойкость соответствует нормативным требованиям к материалам для наружных ограждающих конструкций (F 50).

- Огнестойкость. По группе горючести арбоблоки относятся к трудногорючим материалам — Г1, они выдерживают под действием открытого пламени 1,5 часа без изменения геометрии.

- Биостойкость. Материал не поражает гниль, плесень, к нему не проявляют интереса грызуны, благодаря наличию в составе большого количества древесины стены из древобетона дышат, создавая в доме комфортный микроклимат.

- Малый вес. Невысокая плотность материала уменьшает потребность в подъемно-транспортном оборудовании, снижает затраты на транспортировку, позволяет использовать при строительстве мелкозаглубленные фундаменты облегченного типа — свайно-винтовые, столбчатые, шведскую плиту.

- Экологичность. В составе арболита нет агрессивных или вредных веществ, они экологически безопасны и не оказывают негативного влияния на здоровье людей.

- Долговечность. Здания, сложенные из арбоблоков, стоят более 50 лет.

- Экономичность. При производстве древобетона используются отходы деловой древесины, процесс изготовления блоков не требует больших затрат электроэнергии, благодаря этому снижается стоимость изделий.

Технология производства

Технология производства арболита имеет ряд отличительных особенностей, которые касаются подготовки сырья, рецепта приготовления, дозировки компонентов. Её соблюдение обязательно как при промышленном выпуске, так и при производстве арболита своими руками в домашних условиях.

Подготовка органических заполнителей

Для деревобетона может использоваться щепа древесины хвойных пород – ели, сосны, пихты, а также лиственных деревьев с твёрдой древесиной – дуба, ясеня, берёзы.

Не рекомендуется применять в производстве щепу лиственницы и бука из-за химического состава – их древесина содержит значительно больше сахаров, что приводит к значительному снижению качества блоков. В крайнем случае, при производстве раствора с лиственничной или буковой щепой, придётся, как минимум, вдвое увеличить количество химдобавок – извести или хлористого кальция.

Щепа березы и ясеня – лучший наполнитель для арболитового блока

Первым шагом древесные отходы измельчаются посредством щепореза до размеров, регламентируемых ГОСТ №19-222-84 – не более 40х10х50 мм. Фактически же оптимальными размерами древесной фракции для формовки блоков являются 25х5х3 мм, так как более крупные компоненты хуже связываются цементным раствором и более склонны к расслаиванию в процессе эксплуатации.

После измельчения щепа просушивается. На крупных производственных линиях для этих целей применяют специальные сушилки барабанного типа, в которые подаётся горячий воздух.

Если арболит производится в домашних условиях, щепу складируют для просушки под навесами на срок не менее месяца, при температуре воздуха +15С.

Непосредственно перед замешиванием щепа замачивается на 6-8 ч в растворе воды с химическими добавками. Вода для этого должна соответствовать ГОСТу №23-732-79, где регламентируется её химический состав, кислотность и т.д. На деле же, при кустарном производстве деревобетона применяется любая доступная вода – из водопровода, реки или колодца. Единственное необходимое условие – она должна быть чистой и иметь температуру не ниже +15…+20С. После замачивания древесный наполнитель должен иметь влажность не более 30%.

Костра льна и солома конопли, для удаления из неё излишков сахаров, выдерживается на открытом воздухе не менее 2 – 3 месяцев при плюсовой температуре, либо замачивается в известковом молоке на 3-4 дня. Известковый раствор приготавливается в следующих пропорциях на 1 куб. м органики.

| Органический заполнитель | Гашёная известь | Вода | Дополнительные условия |

| 1 куб. м костры льна или конопли | 2 – 2,5 кг | 150 – 200 л в зависимости от влажности наполнителя | Смесь перемешивается каждые 2 дня |

Пропорции смеси

Пропорции замеса могут незначительно изменяться, в зависимости от класса прочности деревобетона. Для получения более высокой марки арболита увеличивают долю цемента в общем объёме раствора. Ниже представлены рекомендуемые пропорции замеса раствора для деревобетона различных марок на куб готового раствора:

| Марка | Портландцемент М-400 | Органический наполнитель | Химдобавки | Вода |

| М-5 | 200 – 220 кг | 280 – 320 кг | 12-14 кг | 350 – 400 л |

| М-15 | 250 – 280 кг | 240 – 300 кг | 12 кг | 350 – 400 л |

| М-25 | 300 – 330 кг | 240 – 300 кг | 12 кг | 350 – 400 л |

| М-50 | 350 – 400 кг | 220 – 240 кг | 10-12 кг | 350 – 400 л |

Химические добавки могут добавляться как по отдельности, так и комплексно. К примеру, строительные нормативы СН №54982 допускают смешивание сернокислого алюминия с известью в пропорции 8 кг и 4 кг на куб раствора.

Очерёдность загрузки

При замесе раствора важно соблюдать не только пропорции, но и очерёдность загрузки компонентов. Для изготовления качественной арболитной смеси обычные бетоносмесители, используемые для замеса бетона, не подойдут – щепа в них не сможет хорошо перемешаться с цементным раствором. Бетономешалка для арболита должна быть принудительного типа, например отечественные модели серии СБ, РН, импортные ZZBO и т.д. В них перемешивание компонентов производится не вращением барабана, а расположенным внутри него шнеком или лопастью.

Таблица 3. Технические характеристики принудительных смесителей серии СБ:

- Первым шагом в барабан смесителя насыпается подготовленная щепа в нужной пропорции.

- Затем бетоносмеситель запускается и в него заливается вода с растворёнными в ней химическими добавками. Органический заполнитель размешивается с химраствором в течение 30-60 секунд, чтобы щепки хорошо пропитались.

- После этого добавляется цемент и продолжается размешивание смеси в течение 3-5 минут, до получения однородной массы.

Формирование блоков

Формовка арбоблоков происходит с помощью специальных матриц, в которые заливается готовый раствор. Они изготавливаются из нержавеющей стали разборной конструкции для более лёгкого извлечения блоков.

Также такие формы можно изготовить самому из дерева или фанеры, обив их изнутри линолеумом или жестью. Размеры ячеек матрицы могут быть различными, в зависимости от потребностей в блоках тех или иных габаритов.

Трамбовка производится вручную, либо для этого используется вибростанок. В первом случае раствор заливается в формы слоями толщиной в 5 см, каждый из которых уплотняется металлической трамбовкой.

Во втором случае уплотнение раствора производится на вибростоле, которым обычно оборудуется промышленный станок для производства арболита.

Также при формовке для уплотнения раствора можно использовать ручной или механический пресс. Чтобы из уплотняемых блоков лучше выходил воздух, они периодически прокалывается металлическим стержнем.

Сушка

Сушка готовой продукции является завершающим этапом производственного процесса. В связи с особенностью конструкции, наилучшим вариантом является мягкий режим просушки.

Пропаривать арбоблоки по примеру железобетонных конструкций, не рекомендуется, так как материал теряет прочность из-за возрастающих внутренних напряжений. По этой же причине не следует пытаться ускорить высыхание блоков при помощи сушильных камер и других приспособлений.

Оптимальный режим просушки для арболита – температура 40-50 градусов, при влажности воздуха порядка 70-80%. В этом случае блоки набирают необходимую для распалубки прочность уже спустя 18-20 ч. что составляет около 1/3 от окончательной марочной. Дальнейшая выдержка материала производится при температуре 15-20 С в течение одной-двух недель – за это время деревобетон набирает окончательную прочность.

Недостатки блоков

Недостатки материала также проистекают из свойств исходных составляющих:

- водопоглощение от 40 до 80% от объема блока, для снижения водопоглощения арболитовые конструкции необходимо защищать оштукатуриванием;

- недобросовестные производители — зачастую арбоблоки изготавливают на лесозаготовительных предприятиях без соблюдения технологии, в результате они не отвечают требованиям стандарта.

- недостаточно точное соблюдение размеров — в блоках с малым содержанием цемента при передозировке водной смеси потери по габаритам могут превышать допустимые нормами.

Внимание!

Из-за способности впитывать влагу в больших количествах, арболит нельзя использовать для кладки цоколя, карниза и парапетов зданий любого назначения.

Подробнее о плюсах минусах читайте в этой статье.

Сравнение с другими материалами

Газобетонный блок

В сравнении с блоками из газосиликата арболитовые имеют большую прочность на изгиб, а потому не склонны к растрескиванию при неравномерной осадке здания. Отсутствие осадки у арбоблоков (0,4…0,8%) дает возможность выполнения отделочных работ сразу после возведения здания с деревянными перекрытиями и через 4 месяца для зданий с перекрытиями из бетонных плит.

Стена из газоблока при той же плотности должна быть на 100 мм толще стены из арбоблока, и так же потребует отделки снаружи и внутри дома, но при этом потребуется более мощный фундамент.

Крупноформатный керамический блок

Крупноформатные керамические блоки проигрывают арбоблокам в теплоизоляционных качествах: теплопроводность керамики — 0,2…0,36 Вт/(м×К) против 0,11 у арболита, хрупкость керамики не дает возможность забивания гвоздей и вкручивания саморезов. Также керамика обладает большим весом. Выигрывает керамика по морозостойкости (F100) и огнестойкости НГ.

Профилированный брус

Профилированный брус — дорогостоящий экологичный материал, сооружение дома из него обойдется в разы дороже, чем из арболитового камня, при этом нельзя сравнивать материалы по долговечности, биостойкости и пожаробезопасности — по всем этим показателям арболит выигрывает.

Пустотелый и облицованный арболитовый блок

Нормативных документов на пустотелые арбоблоки в РФ нет, их производят соседи — в Беларуси по собственному стандарту СТБ 1105-98*, где указан процент пустот — не более 45%, максимальный вес — до 30 кг. Остальные характеристики соответствуют ГОСТу СССР 84 года.

Лицевые блоки могут иметь от 1 до 4-х облицованных сторон, с отделкой бетоном слоем толщиной 20 мм с наружной и 15 мм с внутренней стороны кладки.

Армопояс

Чтобы связать конструкцию воедино и повысить прочность здания, поверху по всему периметру заливается бетонный армопояс. Для одноэтажного дома он станет основой под стропильную систему, для второго этажа станет опорой под плиты или лаги перекрытия и стены из плит, сборка которых проводится аналогично первому этажу, после окончательного созревания армопояса.

Особенности строительства домов из арболитовых блоков

При выборе проекта для дома из арбоблоков следует учитывать такие требования:

- высота цоколя от уровня земли до кладки из блоков — 50 см;

- запрещено выкладывать из древоблоков цоколь, карниз, парапет;

- кладку из необлицованных блоков снаружи и изнутри постройки необходимо защищать цементно-песчаной штукатуркой или облицовкой влагостойкими материалами;

- для улучшения теплотехнических характеристики кладку предпочтительнее вести на теплых растворах с керамзитовым или перлитовым песком в качестве наполнителя, это позволит избежать мостиков холода.

В остальном правила выполнения кладки из арбоблоков не отличаются от требований к другим кладочным материалам.

Блоки из арбобетона — отличный строительный материал для строительства частных домов и приусадебных строений. Этот материал имеет отличные теплоизоляционные качества при достаточной несущей способности. Сравнивая характеристики различных стеновых материалов, легко сделать выбор в пользу именно арболита, поскольку более высокая цена в сравнении с газоблоками с лихвой окупается экологичностью, легкостью укладки и обработки, малой теплопроводностью и долговечностью материала.

Вывод

По сути, арболитовые плиты – конструктор, из которого в рекордные скорости собирается прочная, теплая и экологически безопасная коробка.

Залогом спокойного сборочного процесса служит тщательно продуманный и просчитанный проект. На сайтах производителя плит есть алгоритмы расчета стен в кубических метрах. Массу интересных идей, практических советов и оригинальных решений можно найти на портале FORUMHOUSE.

Подробности возведения домов из арболитовых плит – в темах форума «Два двухэтажных дома из арболитовых панелей…» и «Дом из арболитовых панелей». В статье про омоложение фасада – целая подборка материалов на все случаи жизни, найдется там и облицовка для дома из арболитовых плит. Идеи внутренней отделки могут подсказать статьи о современных интерьерных материалах, о штукатурке под мазанку или о наливных полах. В видео – о доме из арболитовых панелей для айтишника, строительство которого состоялось благодаря FORUMHOUSE.

Подписывайтесь на наш Telegram канал Эксклюзивные посты каждую неделю

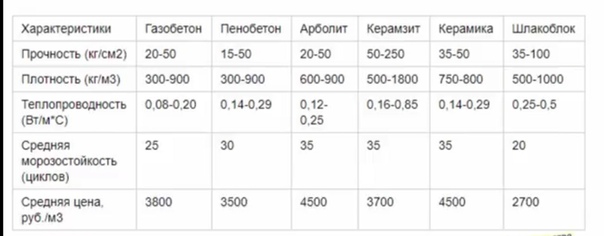

Пенобетон или арболит? | Арболит в Вологде

Статьи → Статья: «Пенобетон или арболит?»

Сегодня магазины предлагают большой ассортимент строительных материалов. Поэтому, многие из нас задумывались о том, какой материал лучше выбрать для постройки здания или жилого дома.

В нашей статье мы рассмотрим и сравним характеристики двух строительных материалов: пенобетона и арболита.

Пенобетон сегодня является одним из самых популярных строительных материалов, который нашел в настоящее время широкое применение при строительстве домов, дач, коттеджей, бань, гаражей, ограждающих конструкций и т.д. Пенобетон является легким ячеистым бетоном, который получается в результате смешивания воды и песка с добавлением в эту смесь пенообразующих добавок. В настоящее время является третьим по популярности материалом для строительства загородных домов. Пенобетонные блоки — альтернатива кирпичу, так как обладают всеми достоинствами данного материала, за исключением несущей способности. Пеноблоки, как и кирпич, не горят и не гниют, кладут их аналогично кирпичной кладке, используют те же кладочные смеси, но при этом они более теплые, легкие, их надо меньше на постройку дома. Строить из пеноблоков за счет размера проще и быстрей.

Арболит относится к сходной группе легких бетонов и с успехом может конкурировать с пеноблоками. В сравнении с пенобетонными блоками арболит предпочтительнее, потому что он не только хорошая альтернатива кирпичу по всем прочностным характеристикам, но еще и обладает достоинствами дерева, так как его внутренней составляющей является древесная щепа. Арболит так же является прекрасной альтернативой пеноблокам.

1. Прочность

Чаще всего используют пенобетон с наименьшей возможной плотностью, то есть максимально заполненный воздухом, чтобы обеспечить приемлемые теплоизолирующие свойства. Но высокая пористость блока влечет за собой и существенный недостаток – прочность на сжатие такого блока слишком низкая. В результате получаются довольно хрупкие блоки с низкой сопротивляемостью растягивающим напряжениям, что создает значительные проблемы в процессе транспортировки и при возведении дома.

И в этом отношении блок арболита имеет неоспоримое преимущество: содержащаяся древесная щепа обладает высокой пластичностью. Благодаря этому даже при превышении максимальных нагрузок арболит, в отличие от пенобетона, не трескается и не ломается, а лишь деформируется, и впоследствии легко восстанавливает исходную форму. Поэтому блоки из арболита сложно повредить в процессе монтажа, разгрузке, транспортировки и т.д.

Благодаря высокой прочности арболита на изгиб, стены здания не подвержены растрескиванию и усадке от температурных перепадов, колебаний грунта, что является серьезной проблемой для пенобетона. Кроме того, при строительстве дома из пенобетона необходимо дополнительное армирование, что ведет за собой усложнение строительных работ и увеличение конечной стоимости здания.

2. Теплопроводность

Главный плюс арболита относительно пеноблоков – это низкая теплопроводность.

Теплопроводность арболита составляет 0,07-0,17 Вт/(мК), а пенобетона D600-D800 — 0,14-0,21 Вт/(мК). Следовательно, в строительстве зданий от двух этажей и выше арболит по его теплоизоляционным свойствам на 75% эффективнее пенобетона, что позволяет отказаться от трудовых и материальных затрат на использование утеплителя. А дом из пеноблоков придется дополнительно утеплять специальными материалами и это снова увеличивает итоговую стоимость постройки на 30-40%.

В постройках из арболита летом не жарко и в отопительный сезон стены прекрасно сохраняют тепло внутри помещения.

3. Усадка

И еще один существенный минус пенобетона заключается в карбонизационной усадке. Любые цементные камни постепенно теряют прочность из-за непрерывного процесса образования из их массы мела в результате реакции с углекислым газом в атмосфере. Другими словами, блок крошится и как-то противостоять этому невозможно.

В арболите содержится 80-90% древесной щепы, которая обеспечивает блоку необходимые вяжущие свойства и предотвращает осыпание цемента.

4. Экологичность

Экологичность качественных видов пенобетона довольно высока и уступает только дереву. Понятие экологичности строительных материалов намного шире, чем экологическая чистота. Поскольку арболит на 80-90% состоит из дерева, а в остальном – его состав более простой, чем у пенобетона, то он обладает еще большим уровнем экологичности.

5. Морозостойкость

Морозостойкость пенобетона по стандартам – в пределах F15-F75. И по информации из сертификатов на реально производимые пеноблоки, которые есть в продаже – обычно используется F25-F35. У арболита морозостойкость F25-F50. Как показывает практика, постройки середины прошлого века из арболита сохраняют все свои качества по сегодняшний день, что указывает на практичность материала.

6. Микроклимат

В помещении из арболитовых блоков, в отличие от помещений из пенобетона, прекрасный микроклимат, потому что материал на 80-90% состоит из древесины и обеспечивает циркуляцию воздуха.

Таким образом:

Преимущества строительных арболитовых блоков перед использованием пеноблоков очевидны:

- высокая теплоизоляция при меньшем объеме материала;

- сокращение затрат на фундамент, ввиду пластичности материала;

- уменьшение сложности, длительности и стоимости строительных и отделочных работ;

- долголетняя эксплуатация дома при различных температурах;

- высокая сейсмостойкость и прочность;

- упрощение отделочных работ и обустройства интерьера;

- высокая экологичность и биостойкость.

Практически по всем своим параметрам качественный арболит превосходит пенобетон. Его проще обрабатывать и перевозить, пилить и резать, в него можно без труда забивать гвозди и вкручивать саморезы, для отделки стен из арболита можно использовать любые материалы. Он намного лучше защищает от холода и шума. Кроме того, благодаря своей прочности стены из арболита можно перекрывать железобетонными перекрытиями. Все выше перечисленные свойства значительно повышают эксплуатационные свойства строения.

Выбирая арболитовые блоки, Вы:

- можете построить энергоэффективный дом и экономить на энергоносителях;

- строите дом, который будет экологически чистым, тёплым, прочным и долговечным;

- можете быть уверены, что стены Вашего дома дышат, не промерзают, не гниют, не горят и не могут быть испорчены грызунами.

Выбирайте современный строительный материал арболит по доступной цене

С древности в строительстве использовался такой материал как кирпич. Дома из него красивы, долговечны и экологичны. И на сегодняшний день многие застройщики отдают предпочтение кирпичным домам. По популярности использования, кирпич находится на втором месте, уступая только дереву. Каким будет арболит в сравнении с этим популярным материалом?

Арболит известен достаточно давно. Из него строили еще в послевоенные годы. Во времена СССР было построено более 100 заводов по его выпуску, в том числе и у нас в области, в г. Нововятске. По технологии производства прослеживается родство арболита с саманом, который использовался в строительстве издревле.

По теплопроводности арболит выигрывает у кирпича безоговорочно. Теплопроводность конструкционного арболита (пригодного для строительства зданий до 3-х этажей) 0,12-0,14Вт/(м*К) против 0,5-1,5Вт/(м*К) . На бытовом уровне это можно представить так – стена из арболита толщиной 30 см по сбережению тепла соответствует кирпичной стене толщиной 90-180 см в зависимости от типа используемого кирпича. К слову стоит сказать, что в 60-е годы на трех полярных станциях в Антарктиде были построены здания из арболита толщиной стены 30 см без дополнительного утепления. Данный факт подтверждает замечательные теплоизоляционные качества арболита. Кроме того стоит упомянуть и о кладочных швах, которые традиционно считаются мостиками холода, т.к. их плотность и теплопроводность выше чем у кирпича. Учитывая, что размер блока арболита примерно в 15 раз больше размера одинарного кирпича, понятно, что количество швов (мостиков холода) будет значительно меньше и этим обеспечивается дополнительная теплоизоляция дома из арболита в отличие от кирпичного дома.

Удобство строительства. Блоки арболита имеют большой размер, что резко увеличивает скорость кладки в отличие от кирпича. Кроме того арболит замечательно обрабатывается – пилиться, рубится, сверлится. Отлично держит крепежные элементы (гвозди, шурупы) без использования дюбелей. Отлично штукатурится без использования сетки, прочно удерживая штукатурный слой. Способен работать на изгиб, что предотвращает растрескивание стены при усадочных процессах.

Удобство эксплуатации. Арболит экологически чистый материал, состоящий на 80-90% из древесины, остальное высокосортный цемент. Наличие древесины, как основы арболита делает микроклимат в доме из арболита приближенным к дому из дерева. В таком доме никогда не будет лишней влаги, и воздух будет свежим, чем не сможет похвастаться дом из кирпича. На арболите не развивается плесень и грибки, а вот плесень на кирпичных стенах не такое уж редкое явление.

Экономика. Арболит значительно более легкий (плотность в среднем 650 кг/м3) и теплый материал, что сокращает потребность в материале по объему в 3-5 раз, а по массе в 10-15 раз. Соответственно, стоимость квадратного метра стены из арболита получается дешевле квадратного метра стены из кирпича при сопоставимых показателях теплосбережения ориентировочно в 2,5 – 5 раз. Использование арболита позволит экономить также на транспортных операциях, т.к. объем и масса материала на стены дома в разы меньше. Кроме этого, учитывая разницу в массе, Вы экономите на обустройстве фундамента, т.к. сможете использовать облегченный фундамент. Трудоемкость и требование к квалификации каменщика при кладке из арболита значительно меньше, значит и здесь возможна экономия.

10 лучших теплопроводных материалов

Теплопроводность — это мера способности материала пропускать через него тепло. Материалы с высокой теплопроводностью могут эффективно передавать тепло и легко забирать тепло из окружающей среды. Плохие теплопроводники сопротивляются тепловому потоку и медленно извлекают тепло из окружающей среды. Теплопроводность материала измеряется в ваттах на метр на градус Кельвина (Вт / м • К) в соответствии с рекомендациями S.I (Международная система).

10 лучших измеряемых теплопроводных материалов и их значения приведены ниже.Эти значения проводимости являются средними из-за разницы в теплопроводности в зависимости от используемого оборудования и среды, в которой были получены измерения.

Материалы теплопроводящие

Diamond — 2000 — 2200 Вт / м • K

Алмаз является ведущим теплопроводным материалом, и его значения проводимости, измеренные в 5 раз, выше, чем у меди, наиболее производимого металла в Соединенных Штатах. Атомы алмаза состоят из простой углеродной основы, которая представляет собой идеальную молекулярную структуру для эффективной теплопередачи.Часто материалы с простейшим химическим составом и молекулярной структурой имеют самые высокие значения теплопроводности.

Diamond — важный компонент многих современных портативных электронных устройств. Их роль в электронике — способствовать рассеиванию тепла и защищать чувствительные части компьютера. Высокая теплопроводность алмазов также оказывается полезной при определении подлинности камней в ювелирных изделиях. Добавление небольшого количества алмаза в инструменты и технологии может сильно повлиять на свойства теплопроводности.

Серебро — 429 Вт / м • K

Серебро — относительно недорогой и распространенный теплопроводник. Серебро входит в состав многих бытовых приборов и является одним из самых универсальных металлов из-за его ковкости. 35% серебра, производимого в США, используется для изготовления электрических инструментов и электроники (US Geological Survey Mineral Community 2013). Вспомогательный продукт серебра, серебряная паста, пользуется все большим спросом из-за его использования в экологически чистых источниках энергии. Серебряная паста используется в производстве фотоэлектрических элементов, которые являются основным компонентом солнечных батарей.

Медь — 398 Вт / м • K

Медь — наиболее часто используемый металл для производства токопроводящих приборов в США. Медь имеет высокую температуру плавления и умеренную скорость коррозии. Это также очень эффективный металл для минимизации потерь энергии при передаче тепла. Металлические кастрюли, трубы для горячей воды и автомобильные радиаторы — все это приборы, в которых используются проводящие свойства меди.

Золото — 315 Вт / м • K

Золото — редкий и дорогой металл, который используется для специальных проводящих применений.В отличие от серебра и меди, золото редко тускнеет и может выдерживать большие количества коррозии.

Нитрид алюминия — 310 Вт / м • K

Нитрид алюминия часто используется в качестве замены оксида бериллия. В отличие от оксида бериллия, нитрид алюминия не представляет опасности для здоровья при производстве, но по-прежнему демонстрирует химические и физические свойства, аналогичные оксиду бериллия. Нитрид алюминия — один из немногих известных материалов, предлагающих электрическую изоляцию наряду с высокой теплопроводностью.Он обладает исключительной стойкостью к тепловому удару и действует как электрический изолятор в механической стружке.

Карбид кремния — 270 Вт / м • K

Карбид кремния — это полупроводник, состоящий из сбалансированной смеси атомов кремния и углерода. При изготовлении и сплаве кремний и углерод соединяются, образуя чрезвычайно твердый и прочный материал. Эта смесь часто используется в качестве компонента автомобильных тормозов, турбинных машин и стальных смесей.

Алюминий — 247 Вт / м • K

Алюминий обычно используется в качестве экономичной замены меди.Хотя алюминий не такой проводящий, как медь, его много, и с ним легко работать из-за его низкой температуры плавления. Алюминий является важным компонентом светильников L.E.D (светоизлучающих диодов). Медно-алюминиевые смеси набирают популярность, поскольку они могут использовать свойства как меди, так и алюминия и могут производиться с меньшими затратами.

Вольфрам — 173 Вт / м • K

Вольфрам имеет высокую температуру плавления и низкое давление пара, что делает его идеальным материалом для приборов, которые подвергаются воздействию высоких уровней электричества.Химическая инертность вольфрама позволяет использовать его в электродах, являющихся частью электронных микроскопов, без изменения электрических токов. Он также часто используется в лампах и как компонент электронно-лучевых трубок.

Графит 168 Вт / м • K

Графит — это распространенная, недорогая и легкая альтернатива другим углеродным аллотропам. Его часто используют в качестве добавки к смесям полимеров для улучшения их теплопроводных свойств. Батареи — знакомый пример устройства, использующего высокую теплопроводность графита.

Цинк 116 Вт / м • K

Цинк — один из немногих металлов, которые можно легко комбинировать с другими металлами для создания металлических сплавов (смеси двух или более металлов). 20% цинковых приборов в США состоят из цинковых сплавов. При цинковании используется 40% производимого чистого цинка. Цинкование — это процесс нанесения цинкового покрытия на сталь или железо, которое предназначено для защиты металла от атмосферных воздействий и ржавчины.

Список литературы

Мохена, Т.К., Мочане, М. Дж., Сефади, Дж. С., Мотлунг, С. В., и Андала, Д. М. (2018). Теплопроводность полимерных композитов на основе графита. Влияние теплопроводности на энергетические технологии. doi: 10,5772 / intechopen.75676

Нитрид алюминия. (нет данных). Получено с https://precision-ceramics.com/materials/aluminium-nitride/

База данных материалов Thermtest. https://thermtest.com/materials-database

Автор: Каллиста Уилсон, младший технический писатель Thermtest

Какова теплопроводность полиуретана?

Теплопроводность — это физическое свойство, которое проявляется в любом материале, включая полиуретан, и оно измеряет способность теплопроводности через него, или, другими словами, перенос тепловой энергии через тело.Это движение энергии создается разницей температур , поскольку, согласно второму закону термодинамики, тепло всегда течет в направлении самой низкой температуры.